沸腾床渣油加氢-焦化组合工艺探讨

2015-06-28刘建锟方向晨蒋立敬

刘建锟,杨 涛,方向晨,蒋立敬

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

沸腾床渣油加氢-焦化组合工艺探讨

刘建锟,杨 涛,方向晨,蒋立敬

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

针对劣质渣油加工,分别采用沸腾床渣油加氢-焦化组合工艺与单独焦化工艺两种技术路线进行探讨,以选择其适合的加工技术路线。结果表明,劣质渣油原料经沸腾床加氢,产品杂质含量显著降低。在双反应器温度基准+5/基准+5、基准空速条件下,劣质渣油加氢产品的S、Ni、V质量分数分别下降了90%、95%、99%。与劣质渣油原料相比,沸腾床加氢减压渣油的性质得到极大改善。与单独焦化工艺相比,采用组合工艺加工劣质渣油,总液体产率提高了13.57%,增产高附加值产品的能力明显提升,从而大幅度提高经济效益。同时,该组合工艺具有改善油品稳定性、原料适应性广、工艺灵活等明显优势, 是提高原油资源利用率的较佳方案。

沸腾床加氢;焦化;组合工艺

近年来,渣油深度加工技术已成为炼油工业开发的重点。其中,加氢技术,尤其渣油固定床加氢技术得到越来越广泛的应用[1]。但因其诸多缺点,在目前原油进一步劣质化的趋势下,已难以适应生产大型化和长周期运行的要求。

渣油沸腾床加氢技术具有催化剂可在线置换、利用率高、运转周期长、装置操作灵活等优点,非常适合于加工金属含量更高的劣质重质原料,而且还克服了固定床加氢过程由于催化剂上积炭和金属沉积引起床层压降快速上升的缺点[2]。焦化工艺具有投资少、操作费用低、操作容易等优点,目前已发展成为渣油轻质化最主要的加工方法之一[3]。但是,延迟焦化焦炭产率高,液体产品性质差,且环保压力日益突出。

渣油加工过程中,无论是原料还是生成的油品,稳定性也是关键问题之一,既影响渣油的转化率及轻质油收率,又缩短装置操作周期,无论是内部循环操作或是与其他工艺结合,都会产生不良影响,比如会造成管道和下游装置的结焦堵塞[4]。

鉴于上述,笔者针对典型劣质渣油加工,分别探讨沸腾床渣油加氢-焦化组合工艺(简称组合工艺)和单独焦化工艺两种技术路线,同时,从不稳定指数角度对比劣质渣油原料、不同条件下沸腾床加氢生成油和沸腾床加氢减压渣油(VR),以得到适合于劣质渣油加工的技术路线。

1 实验部分

1.1 原料和催化剂

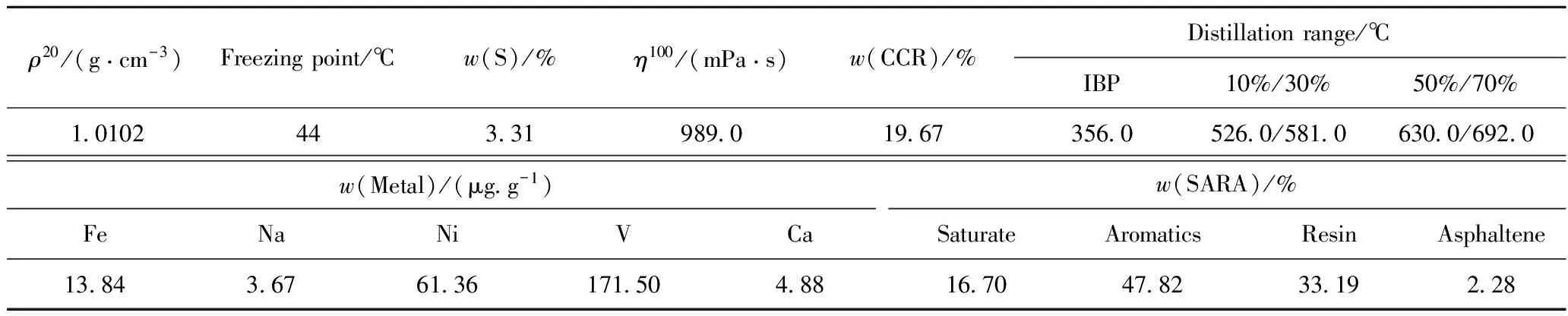

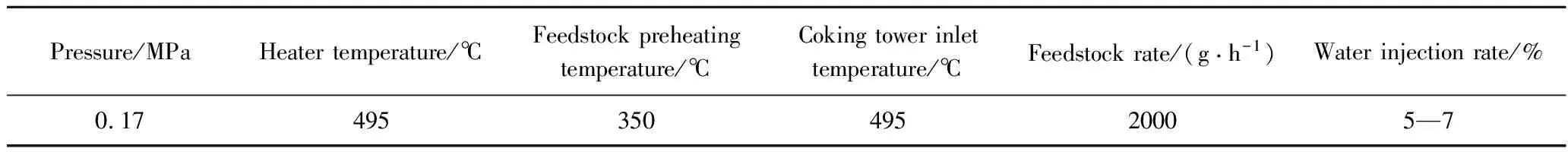

典型中东劣质渣油,其性质见表1。催化剂为自主研发的球形脱金属催化剂FEM-10和球形脱硫催化剂FES-30,均为粒径0.4~0.5 mm的MoNi催化剂。

表1 中东劣质渣油性质

1.2 不稳定指数的测定

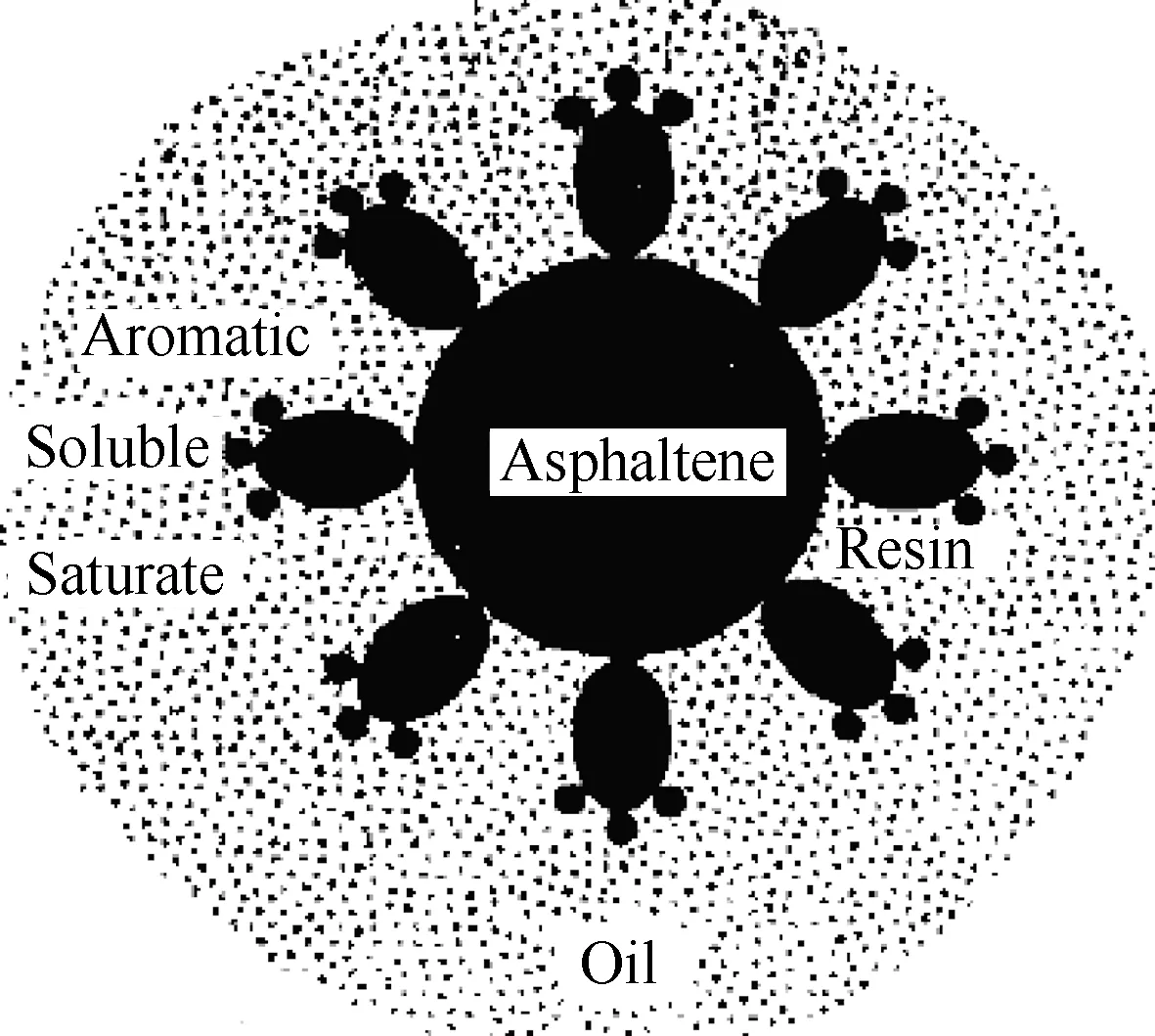

油品稳定性的核心取决于渣油的组成与结构。渣油是分散相和连续相组成的胶体系统[5],如图1所示。在渣油体系中,沥青质(As)和胶质重组分构成混合胶团,构成胶核的中心;胶质组分(Re)吸附在沥青质周围起胶溶作用;芳香分组分(Ar)是良好溶剂,起分散作用,为混合胶团在饱和分组分中的有效分散提供过渡形式和潜保护作用;而饱和分组分(Sa)的稀释效应起着破坏体系稳定性的作用,不

图1 渣油的胶体结构

构成渣油胶体体系的稳定因素。混合胶团与分散介质之间具有复杂的物理化学联系,并处于动态平衡[6]。在渣油加工过程中,化学反应会改变胶团和分散介质的组成、性质,必然会改变胶团和油分之间的分配平衡,从而改变渣油分散体系的稳定性。

油品的稳定性可以通过不稳定指数(CII)来预测和判定[7],可由式(1)得到。

CII=(w(Sa)+w(As))/(w(Ar)+w(Re))

(1)

式(1)中,w(Sa)、w(As)、w(Ar)和w(Re)分别为油品的饱和分、沥青质、芳香分和胶质的质量分数,%,可以由四组分(SARA)分析方法得到。一般来说,CII越高,油品越倾向于不稳定。

1.3 沸腾床加氢实验

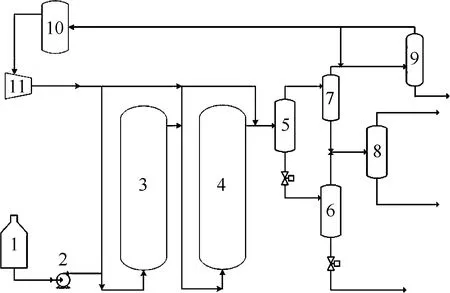

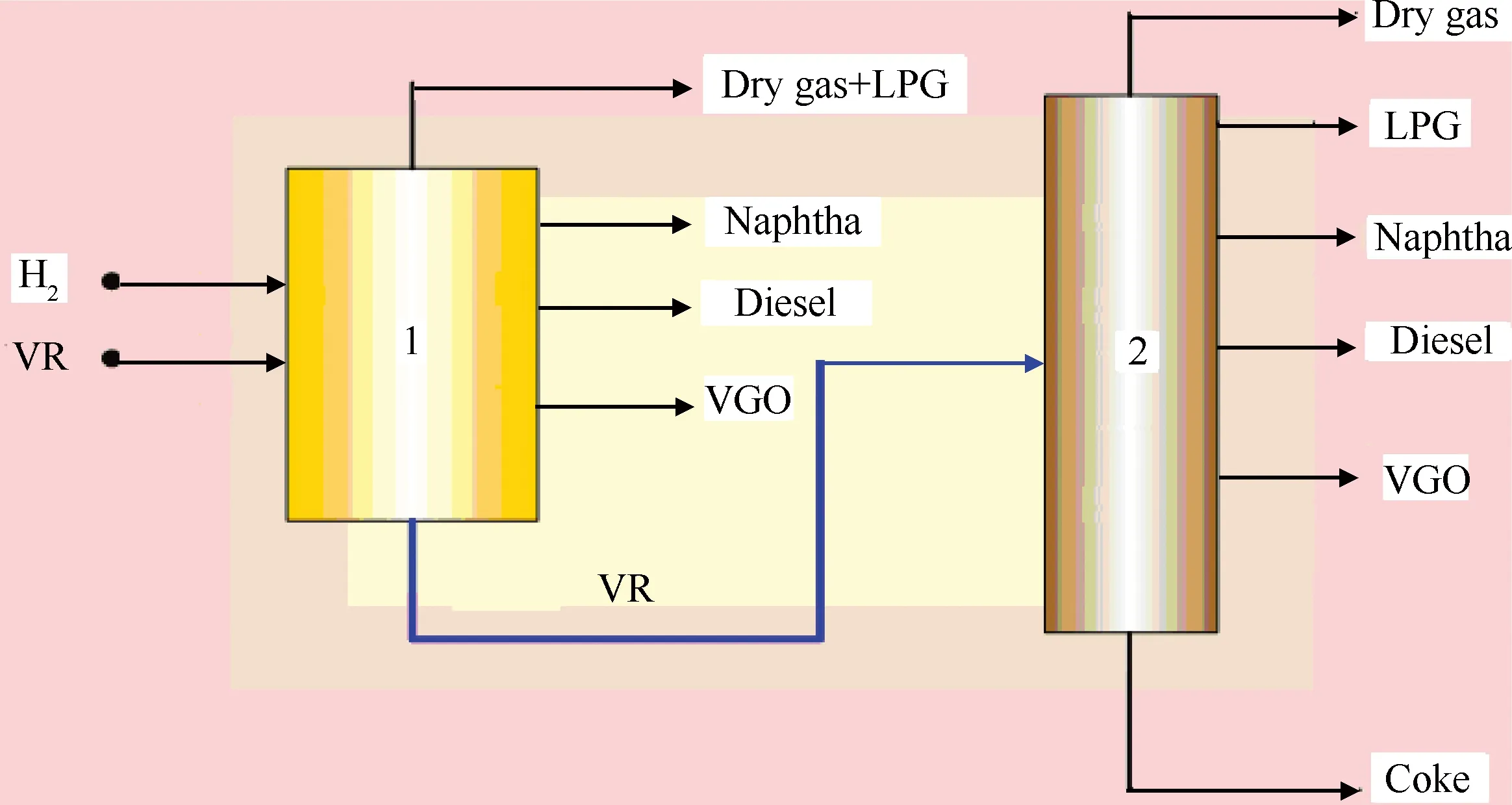

沸腾床双反应器串联流程如图2所示。两台反应器的尺寸相同,直径28 mm、高度1500 mm、有效容积450 mL。第一反应器装填脱金属催化剂,第二反应器装填脱硫催化剂,装填量均为100 mL。在H2分压15 MPa、H2/油体积比500时,于不同反应温度和空速条件下进行渣油加氢反应。

图2 沸腾床渣油加氢中试装置工艺流程

1.4 焦化实验

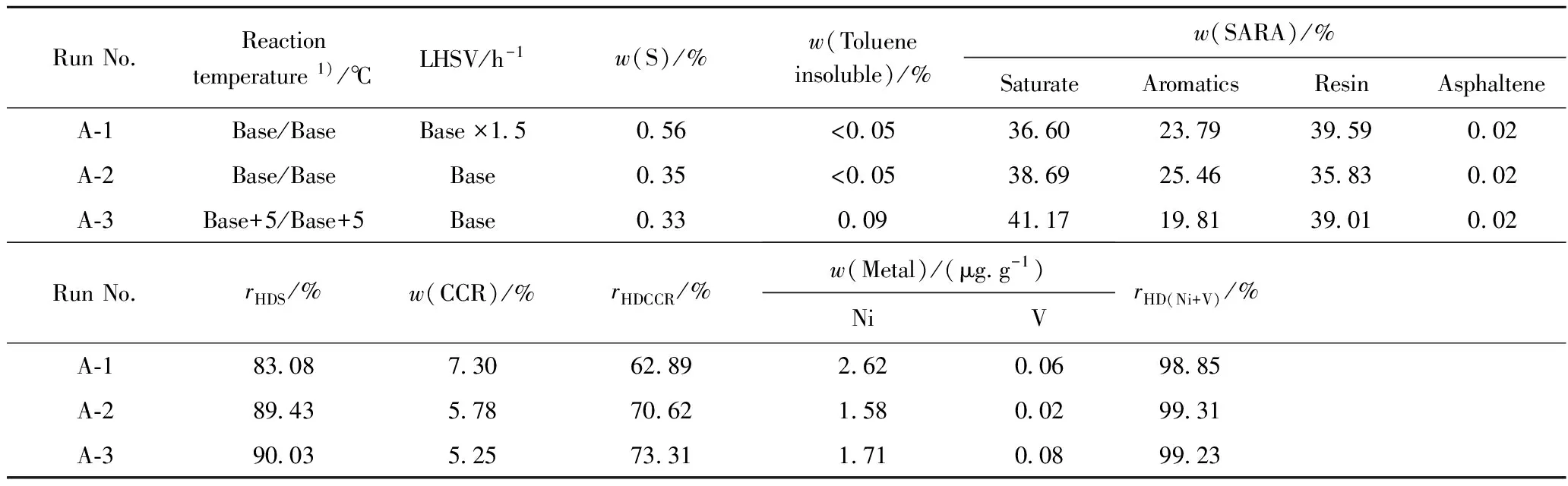

分别以劣质渣油和沸腾床加氢减压渣油为焦化原料,参照常规延迟焦化操作条件进行焦化实验,工艺条件列于表2。

1.5 沸腾床渣油加氢-焦化组合工艺实验

本组合工艺流程示于图3。劣质渣油经沸腾床加氢,其减压渣油进入焦化塔进行延迟焦化。

2 结果与讨论

2.1 沸腾床渣油加氢反应结果

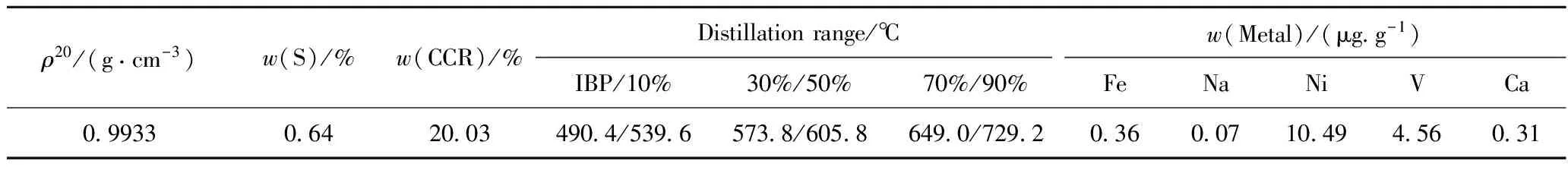

不同反应温度和空速条件下沸腾床渣油加氢反应结果列于表3。从表3可以看出,劣质渣油原料经沸腾床加氢后,其产品无论是硫还是金属含量均有较大程度的降低,且随着反应温度的增加,脱硫率呈上升趋势;同样,随着空速的降低,脱硫率及脱金属率亦呈升高的趋势。反应温度过高或空速过低,催化剂失活较快,催化剂使用寿命会明显降低;另外,反应温度过高,热裂化程度高,会导致因生焦积炭而使催化剂活性迅速降低。综合考虑后选择了合适条件,将在基准总空速、第一反应器基准温度+5/第二反应器基准温度+5的条件下进行沸腾床劣质渣油加氢得到的生成油经实沸点切割,得到>540℃馏程的加氢减压渣油,其性质列于表4。由表4可见,与劣质渣油原料(见表1)相比,沸腾床加氢减压渣油的硫、金属等杂质含量显著降低,性质得到极大改善。

表2 延迟焦化工艺条件

图3 沸腾床渣油加氢-焦化组合工艺流程

表3 不同反应温度和空速条件下沸腾床渣油加氢反应结果

Table 3 Results of ebullated bed residue hydroprocessing at different reaction temperatures and LHSV

RunNo.Reactiontemperature1)/℃LHSV/h-1w(S)/%w(Tolueneinsoluble)/%w(SARA)/%SaturateAromaticsResinAsphalteneA⁃1Base/BaseBase×1 50 56<0 0536 6023 7939 590 02A⁃2Base/BaseBase0 35<0 0538 6925 4635 830 02A⁃3Base+5/Base+5Base0 330 0941 1719 8139 010 02RunNo.rHDS/%w(CCR)/%rHDCCR/%w(Metal)/(μg g-1)NiVrHD(Ni+V)/%A⁃183 087 3062 892 620 0698 85A⁃289 435 7870 621 580 0299 31A⁃390 035 2573 311 710 0899 23

1) Temperature in first reactor/temperature in second reactor

表4 沸腾床加氢减压渣油性质

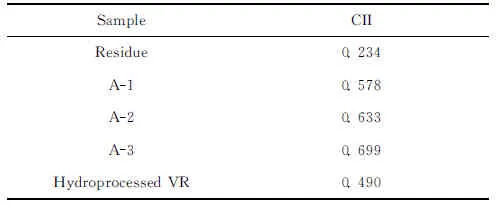

劣质渣油原料、不同条件下沸腾床加氢生成油以及沸腾床加氢减压渣油不稳定指数列于表5。由表5可以看出,劣质渣油的稳定性最高;随着反应深度的加深,生成油的稳定性变差;经减压深拔得到的加氢减压渣油稳定性高于生成油,但仍低于劣质渣油。这是因为,随着反应的进行,沥青质不断转化,同时生成了大量的饱和分组分,打破了4个组分的固有平衡,从而破坏了体系的稳定性。生成油稳定性的变差以及反应后体系中沥青质不断聚沉,也容易导致后续分离和加工过程中发生堵塞结焦的可能性逐渐增大,影响和限制装置的正常和长周期稳定运行。将生成油减压深拔后,除了得到轻质馏分油外,其稳定性还得到改善,并可通过焦化装置进一步加工,降低稳定性问题对上、下游工艺的影响和制约。

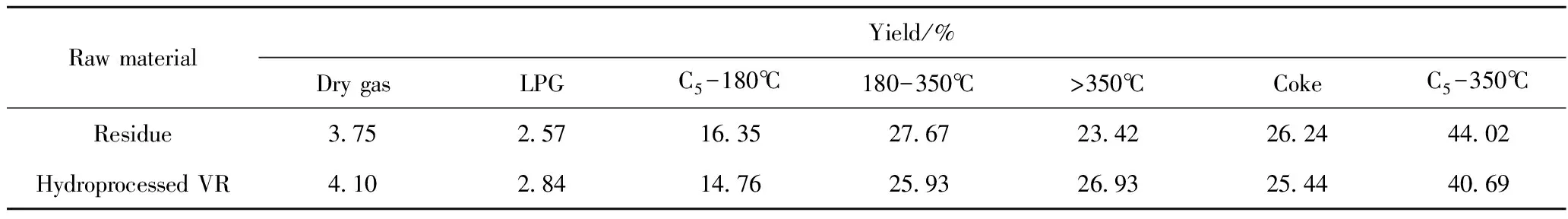

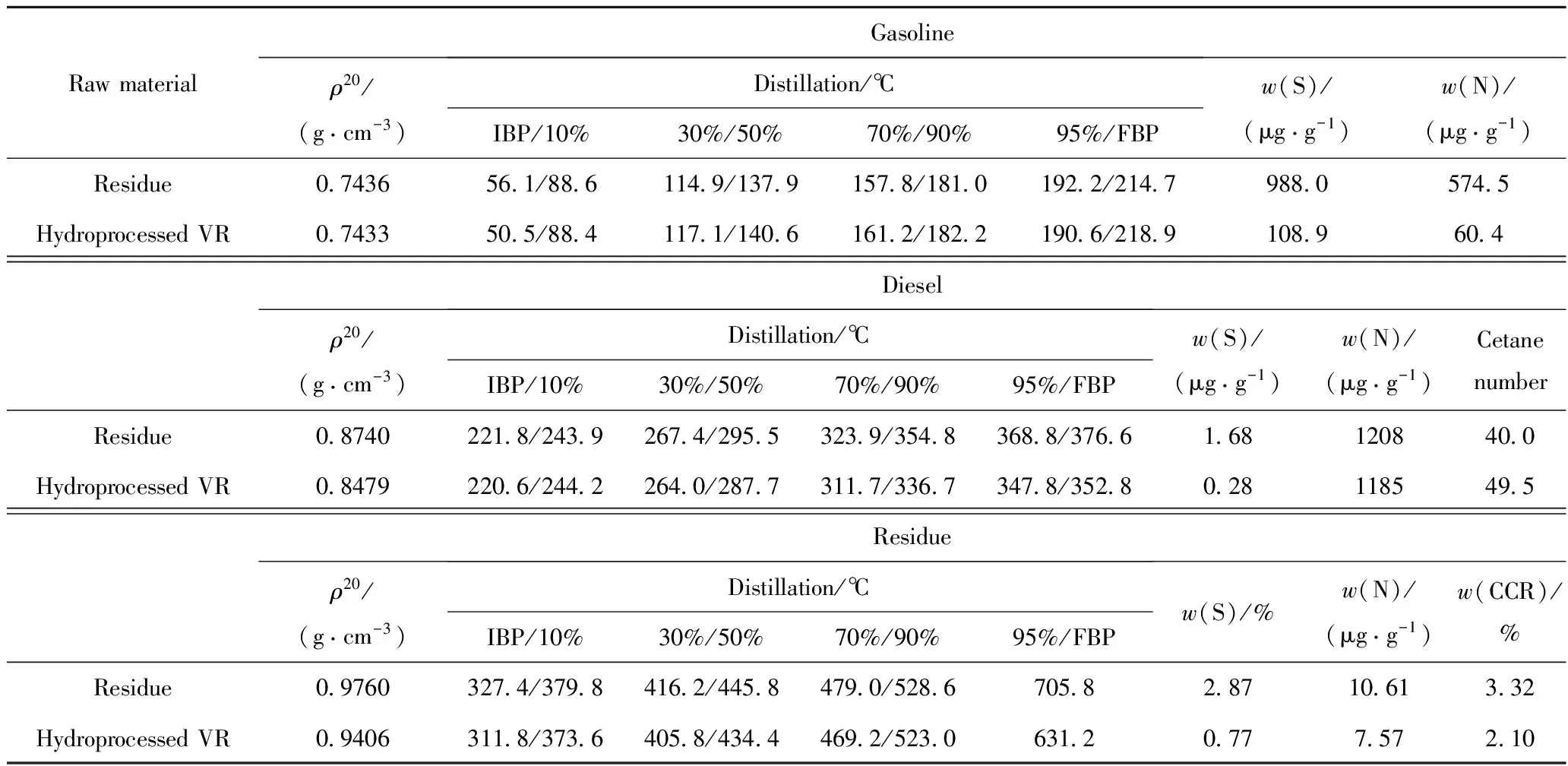

2.2 焦化实验结果

将沸腾床加氢减压渣油和劣质渣油原料分别进行延迟焦化实验,考察其物料平衡和产品性质,结果分别列于表6、7。由表7可见,以加氢减压渣油为原料的窄馏分性质,无论是杂质含量或密度等均优于劣质渣油,说明经沸腾床加氢工艺处理后,各焦化产品性质均得到极大改善。

表5 劣质渣油原料、沸腾床加氢生成油及其减压渣油的不稳定指数(CII)

表6 加氢减压渣油和劣质渣油延迟焦化物料平衡

表7 加氢减压渣油和劣质渣油焦化产品性质

2.3 沸腾床渣油加氢-焦化组合工艺的优势

沸腾床渣油加氢-焦化组合工艺的实现,可使原有的焦化装置规模显著减小,由于未转化油经加氢处理后硫及金属含量降低,其质量明显优于沸腾床加氢原料油,同时焦化装置的原料性质得到显著改善。与其他加工技术相比,该组合工艺具有以下明显优势。

2.3.1 轻油产率显著提高

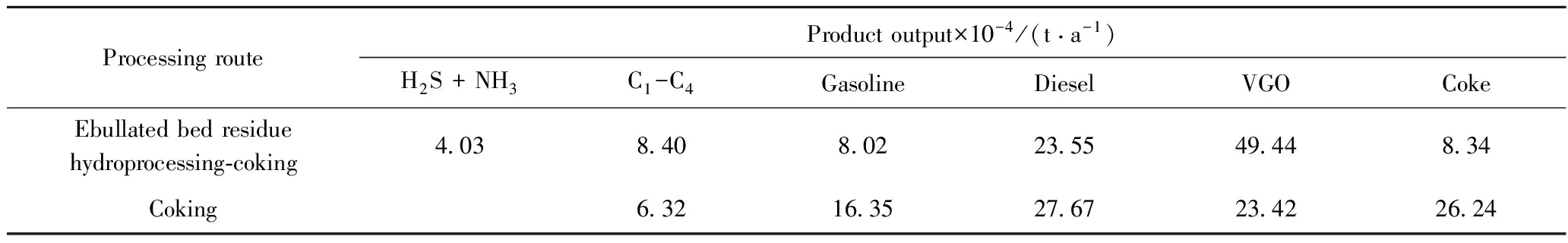

为了综合比较沸腾床渣油加氢-焦化组合工艺与单独焦化工艺2种加工路线总流程的结果,以劣质渣油加工量1 Mt/a为基准,将劣质渣油沸腾床加氢-焦化组合流程结果与劣质渣油单独焦化结果,以及2种加工路线总流程进行对比,结果列于表8。由表8可见,采用组合工艺加工劣质渣油,总液体产量达到810.1 kt/a,而焦化工艺仅674.4 kt/a,比前者少135.7 kt/a,且产焦炭262.4 kt/a,比前者多产焦炭179.0 kt/a。单从焦化结果看,虽然以劣质渣油为原料的液体产率高于加氢减渣油近4百分点,即组合工艺中焦化装置的处理量和规模有所降低,焦化轻质油馏分产量有所减少,但沸腾床加氢装置增加的轻质油馏分量弥补了焦化轻质油馏分的减少量,并提高了轻质油的比例,有利于改善其产品结构。与单独焦化工艺路线相比,组合工艺路线可显著提高汽、柴油等产品产率,增加渣油转化率,提高了全厂轻油产率。

表8 沸腾床渣油加氢-焦化组合工艺与单独焦化工艺总流程比较

Based on inferior residue processing capacity of 1 Mt/a

2.3.2 工艺灵活

大多数炼油厂扩能改造后,带来结构不配套或瓶颈未消除等问题,组合工艺可减小焦化装置的规模,或消除扩能改造时焦化装置处理能力的瓶颈,最大程度减少焦炭产率,减轻环保压力,有望成为重劣质渣油的主要加工手段。常减压蒸馏得到馏分油及减压渣油,后者可作为沸腾床加氢原料,可在中、高转化模式操作,得到改质的未转化油可作为焦化原料;来自沸腾床加氢与焦化装置的轻质油与直馏馏分油混合,既可与沸腾床渣油加氢一起加工,也可分别送至相应加氢装置得到合格产品,也减少沸腾床加氢重质燃料油产品,尽可能增产汽、柴油馏分,实现渣油加氢与全厂检修周期同步。从全厂总流程看,沸腾床装置能加工纯减压渣油,可盘活全厂总流程;渣油催化改为蜡油催化,较渣油催化规模缩小,以及配套装置规模产生的优化,是提高资源利用率的较佳方案。

2.3.3 原料适应性广

组合工艺可提高炼油厂原油加工的适应性,使之可以加工更为劣质重质的原油,如金属质量分数大于200 μg/g、残炭质量分数大于20%以上的原料,并将渣油最大程度地转化为优质的轻质产品。技术本身固有的灵活性,可以适应原料油性质和处理量的大幅波动。在加工不同性质原料油时,通过调整工艺参数等手段,可以维持稳定的产品质量及较高的馏分油选择性,实现对劣质原料的“吃干榨尽”。

2.3.4 经济效益显著

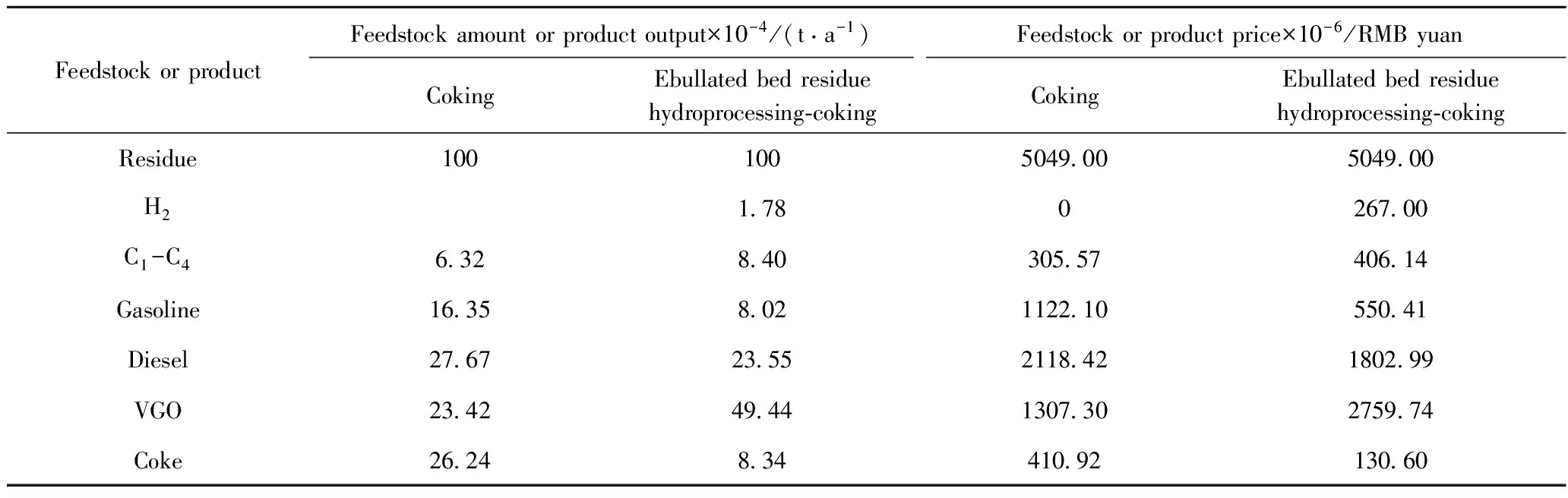

按照《石油化工项目可行性研究报告编制规定》的要求对该组合工艺进行技术经济评价。根据方案的特点及相互关系,两两之间采用增量计算法进行对比。以劣质渣油加工量1 Mt/a为基准,按照《中国石油化工项目可行性研究技术经济参数与数据2011》中100 USD/bbl的价格体系测算原料、产品价格及相应参数[8]。由于原料和产品均非初始原料或最终产品,故在相应挂靠原料或产品基础上进行适度修正。采用合适的评价方法并选择好基准价格参数后(H2S与NH3不计价),进行经济评价,结果列于表9。由表9可见,只比较产品利润和原料投入,与单独焦化工艺路线相比,组合工艺路线汽、柴油等高附加值产品收率显著提高,年利润增加11857万RMB。

表9 沸腾床渣油加氢-焦化组合工艺与单独焦化工艺经济评价结果

3 结 论

(1)沸腾床渣油加氢-焦化组合工艺与单独焦化工艺均可对劣质渣油进行加工。

(2)以劣质渣油加工量1 Mt/a为基准,组合工艺总液体产量达到810.1 kt/a,而焦化工艺仅674.4 kt/a,且比组合工艺多产焦炭179.0 kt/a。与单独焦化工艺相比,该组合工艺的汽、柴油产率显著提高,增产高附加值产品的能力明显提升。

(3)组合工艺的切实可行也提高了沸腾床加氢与焦化2种工艺的适应性,为炼油厂利用现有焦化装置加工和拓展沸腾床技术的应用提供了技术支撑。组合工艺可提高转化率,最大程度地实现渣油轻质化,增加中间馏分油产率和总液体产率,大幅提高经济效益,可望成为重劣质渣油的主要加工手段。

[1] 刘勇军,刘晨光. 添加剂对渣油加氢脱金属性能的影响[J].石油学报(石油加工), 2009, 25(6):651-654.(LIU Yongjun, LIU Chenguang. Effects of additives on hydrodemetallation of residue[J].Acta Petrolei Sinica(Petroleum Processing Section), 2009, 25(6):651-654.)

[2] MOHAN S R, VICENTE S,JORGE A, et al. A review of recent advances on process technologies for upgrading of heavy oils and residua[J].Fuel, 2007, 86(9):1216-1231.

[3] 王宝石, 朱建华, 王龙延,等.提高液体收率的上进料延迟焦化新工艺[J].石油学报(石油加工), 2012, 28(4):544-549.(WANG Baoshi,ZHU Jianhua, WANG Longyan, et al. A new top feeding delayed coking process for maximizing liquid yields[J].Acta Petrolei Sinica(Petroleum Processing Section), 2012, 28(4):544-549.)

[4] JESPER B, SIMON I A.Changes in asphaltene stability during hydrotreating[J].Energy & Fuels, 2000, 14(1): 52-55.

[5] 李春年. 渣油加工工艺[M].北京: 中国石化出版社,2002: 168-169.

[6] ASOMANING S, WATKINSON A P. Petroleum stability and heteroatom species effects in fouling of heat exchangers by asphaltenes[J].Heat Transfer Engineering, 2000,21(3):10-16,7.

[7] SAMUEL A, PTROLITE B, LAND B. Test methods for determining asphaltene stability in crude oils[J].Petroleum Science and Technology,2003,21(3/4):581-590.

[8] 周若洪. 中国石油化工项目可行性研究技术经济参数与数据2011[D].北京:中国石油化工集团公司经济技术研究院, 2011:44-47.

Study on the Combined Process of Ebullated Bed Residue Hydroprocessing and Coking

LIU Jiankun, YANG Tao, FANG Xiangchen, JIANG Lijing

(FushunResearchInstituteofPetroleumandPetrochemicals,SINOPEC,Fushun113001,China)

Technical test and economic comparison on two technical routes of the combination process of ebullated bed hydrotreating with coking and direct coking were done to choose suitable for inferior residue processing. The results showed that the impurity of the product from ebullated bed residue hydroprocessing of inferior residue feedstock was significantly reduced. Compared with inferior residue feedstock, hydroprocessed vacuum residue was greatly improved, whose impurity content was significantly reduced. The S, Ni, V mass fractions of hydroprocessed residue were decreased by 90%, 95%, 99%, respectively, under reaction temperature of base+5/base+5 and base LHSV. Compared with coking process, the combination of ebullated bed and coking could process inferior residue feedstock, from which the total liquid volume was increased by 13.57% and the ability to increase production of high value-added products was significantly improved, thus the economic efficiency was greatly enhanced. Meanwhile, the combination process has obvious advantages of improving stability, wide adaptability of feedstock and flexible process, which is the preferred option to improve crude oil resource utilization.

ebullated bed hydroprocessing; coking; combined process

2014-02-25

中国石油化工股份有限公司科技开发项目(112050)资助

刘建锟,男,工程师,从事炼油工艺研究;Tel:024-56389731; E-mail:ljk814@163.com

1001-8719(2015)03-0663-07

TE624

A

10.3969/j.issn.1001-8719.2015.03.008