板坯连铸机振动装置故障分析及改进措施

2015-06-27夏华刚沈根荣

夏华刚 沈根荣

(新余钢铁集团有限公司 江西新余338001)

板坯连铸机振动装置故障分析及改进措施

夏华刚①沈根荣

(新余钢铁集团有限公司 江西新余338001)

介绍了新钢公司的4#板坯连铸机振动装置的精度控制和工艺要求,对运行出现的故障进行了分析,并提出了改进措施和方案,对相同连铸机的振动装置精度的调节和控制具有较好的借鉴作用。

板坯连铸机 振动装置 辊子对中装置 导向装置

1 前言

结晶器是一个水冷的钢锭模具,是连铸机非常重要的部件,钢液在结晶器内冷却、初步凝固成型,且形成一定的坯壳厚度。这一过程是在坯壳与结晶器壁连续、相对运动下进行的。结晶器振动装置的目的就是保证结晶器上下振动,周期性地改变着液面与结晶器壁的相对位置,有利润滑油和保护渣向结晶器壁与坯壳间渗漏,从而改善润滑条件,减少拉坯摩擦阻力和粘结的可能,使得连铸得以顺行。

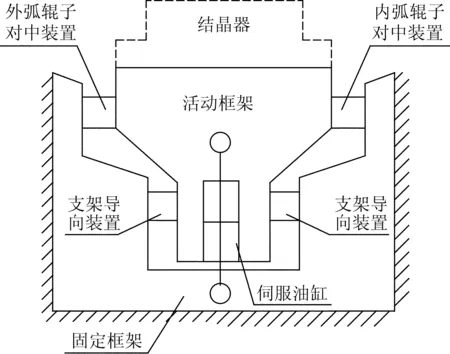

结晶器振动装置按传动方式分机械振动、液压振动、电动缸振动。机械振动分短臂四连杆机械振动、四偏心轮机械振动、差动齿轮轮式机械振动;液压振动又分单伺服油缸液压振动,双伺服油缸液压振动;电动缸振动分双电动伺服缸振动和四联装电动伺服缸振动。新余钢铁集团公司第一炼钢厂的4#板坯连铸机是引进的技术及设备,其中结晶器振动采用双伺服油缸液压振动装置如图1所示,振幅、频率和振动波形可动态调整,以提高结晶器壁与铸坯之间的润滑效率并减少振痕深度,改善板坯表面质量。其主要参数如下:振幅:1~±6mm;频率:25次/min~400次/min。整个振动装置主要由固定框架、活动框架、辊子对中装置、支架导向装置、伺服油缸液压系统、润滑系统、冷却水管路系统七大部分组成。

2 振动装置问题分析

1)因结晶器是连铸设备的“心脏”,结晶器振动装置就相当于“起搏器”,它的安装精度和运行精度直接影响生产的正常运行和铸坯质量的好坏。新钢4#板坯连铸机结晶器振动装置要求安装精度必须达到0.1mm以内,振动偏摆≤±0.15mm,伺服液压缸的同步性≤0.3mm。但是设备在长期使用过程中发现:从安装好后连续生产使用一年后结晶器振动偏摆动从≤±0.05mm逐渐上升到±0.20mm,连续生产使用两年后伺服液压缸的同步性从≤0.15mm逐渐上升到0.3mm,铸坯横裂纹发生率增加,漏钢事故增加。为此,主要对振动装置以下几方面问题进行检查、分析。

图1 结晶器振动装置

(1)结晶器振动活动框架精度的控制主要是保证活动框架的水平度和垂直度,而振动活动框架水平度和垂直度的精度,主要是由内弧和外弧辊子对中装置和靠轮及导向装置的尺寸精度来保证,但在正常生产过程中,振动频率达到120~180次/min,内弧和外弧辊子对中装置及靠轮和导向装置的磨损是必然的,对下线后的内外弧辊子对中装置拆解后测量,有不同程度的磨损(使用1年,磨损程度0.1mm~0.45mm),所以振动装置使用一段时间后,测量振动偏摆有明显上升,但原设计只能对外弧辊子对中装置进行调节,内弧辊子对中装置无调节装置,无法调整补偿磨损量,也就无法保证振动活动框架水平度,影响结晶器振动精度,也影响结晶器与零段对弧,对铸坯的质量有较大影响。

(2)结晶器振动两侧活动框架的同步性主要取决于振动伺服油缸的同步性。振动伺服油缸的同步性是由伺服阀进行控制的,原来只对振动伺服油缸的同步性进行实时监控,没有对伺服阀和油缸的状态进行检查、调整,造成振动故障频发,同步性精度要求达不到工艺生产的要求。

(3)不论是更换结晶器振动装置中的内外弧辊子对中装置、靠轮导向装置,还是更换振动伺服油缸,检修调整一次都需要大量人员连续24小时作业,检修时间紧,人员劳动强度大,而铸机长时间的检修对整个生产计划造成较大影响。

2)所以如何保证结晶器振动装置运行精度是保证生产正常运行和铸坯质量的好坏的关键。

3 改进方法和措施

为满足铸坯质量的要求和生产的顺行,便于对结晶器振动装置的检查和精度调整,减少非计划性检修和人员的劳动强度,必须对其进行改造,并重新梳理调整检修程序,通过实践和总结,实施如下两项改进措施。

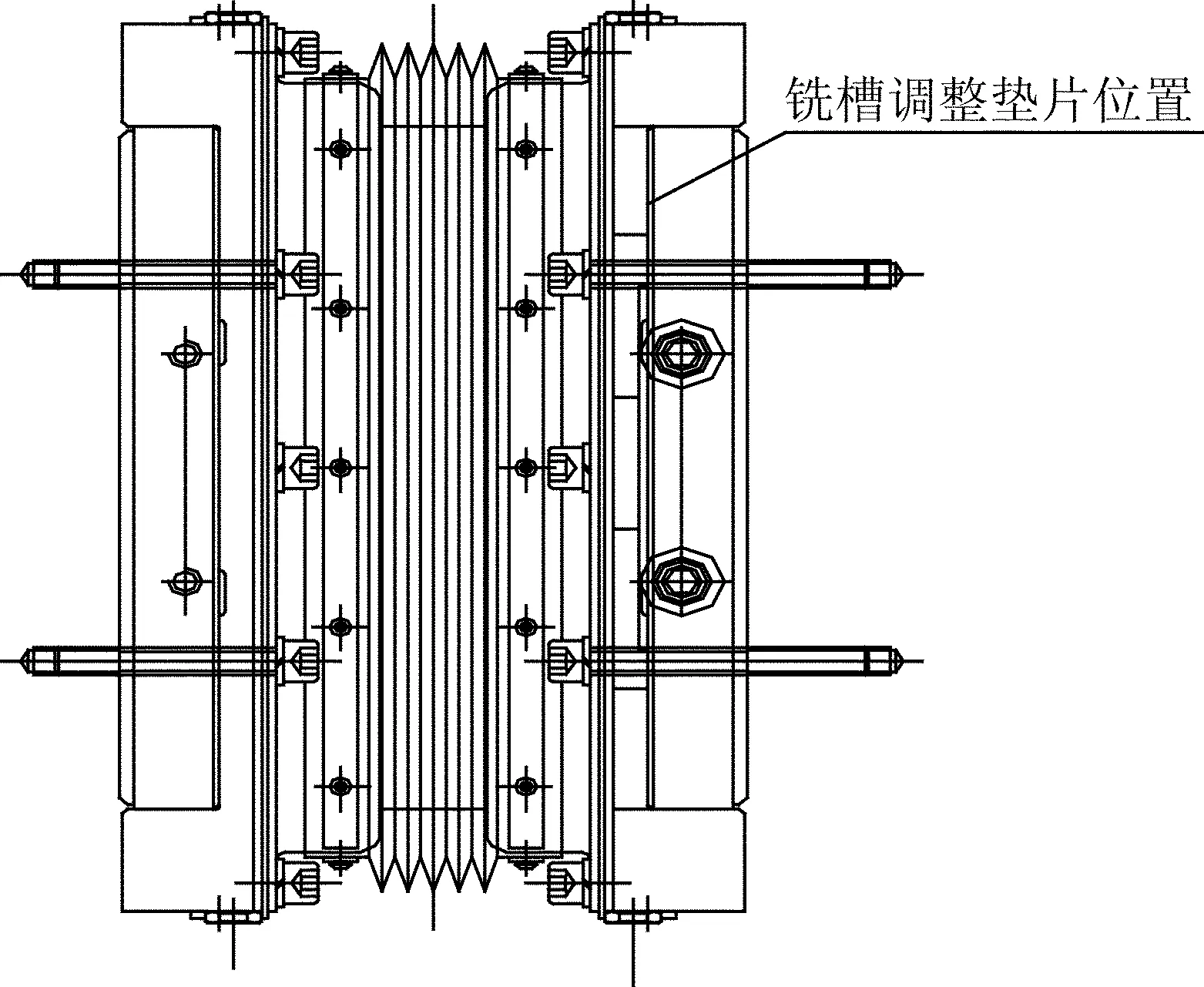

1)内弧辊子对中装置重新设计(如图2),使内外弧辊子对中装置有磨损时,可同时对中装置进行调节,补偿磨损量,保证振动活动框架的水平度。原设计的内弧辊子对中装置无法进行调节,为此拆解更换下线的内弧辊子对中装置,发现该装置内部是由2块导向板和1块活动板组成,而且活动板与导向板之间是靠公差配合的,没有任何固定连接,所以当磨损后会产生缝隙,造成振动偏摆变大。所以,考虑消除间隙,即在内弧辊子对中装置一侧铣槽,使其既能放置调整垫片,消除间隙,但又必须避开固定螺栓的位置,不能影响该装置的固定。通过重新设计的内弧辊子对中装置的上线使用,能够方便快捷的调整内弧辊子对中装置产生的间隙,保证振动活动框架的水平度和振动偏摆的精度。

图2 内弧辊子对中装置改进图

2)对振动装置的检测、调整方法重新进行优化。优化了内外弧辊子对中装置的检测调整方法;振动靠轮和导向装置的检测调整方法;制定了振动位置传感器的标定方法;及振动伺服油缸的检测和调整方法等,有效地缩短了检修调整时间,由原来的检测调整24小时/次,减少到8小时/次,减轻了员工的劳动强度,使检修作业和生产计划更加顺畅。

4 实施后效果

从实施改进调整后,铸坯质量稳定,铸坯表面裂纹发生率大大下降,板材裂纹非计划率从2014年1~5月的1.9%,降到6~10月的1.35%,铸坯综合合格率由2014年1~5月的99.56%提高到6~10月的99.80%。按月产量11.1万t,正品与次品差价400元/t进行测算,可增加直接经济收益10.656万元/月。

同时铸坯质量提高可减少补炼补轧,提高产品在用户心中形象。并且检修效率大大提高,原振动装置精度调整更换,需10~12人连续检修作业24小时才能完成,改进后,现在只须4~5人连续检修作业8小时就能完成。精度控制更稳定,设备可开动率明显提高,劳动强度大幅降低,为企业提高了经济效益和社会效益。

[1]刘芳,张亚东.新钢4#板坯连铸机工艺设计[J].钢铁技术,2005(4):3-5.

[2]王雅贞,张岩,刘术国.新编连续铸钢工艺及设备[M].北京:冶金工业出版社,2003.

[3]张洪波.薄板坯连铸工艺技术基础的评述[J].钢铁,2002(4):71-73.

[4]李运华, 王占林, 陈栋梁等.连铸结晶器电液伺服振动波形系统的开发研究[J].机床与液压,1998(3):4-6.

[5]王延公,周亚辉.板坯连铸液压振动技术的特点及其发展前景[J].冶金设备,1998(8):32-33.

Failure Analysis and Improvement Measures of Vibration Device for Slab Continuous Casting Machine

Xia Huagang Shen Genrong

(Xinyu Iron and Steel Group Co., Ltd., Xinyu338001)

The precision control and process requirements of slab continuous casting machine vibration device are introduced in Xinyu Iron and Steel Co., Ltd, and the faults of running are analyzed. The improving measures and schemes have been put forward, the same continuous casting machine vibration device precision regulation and control has good use for reference.

Slab caster Vibration device Roller centering device Guide device

夏华刚,男,1981年出生,毕业于东北大学控制工程学院,硕士,工程师,现任职于新钢公司第一炼钢厂板坯车间副主任

TF307

B

10.3969/j.issn.1001-1269.2015.05.018

2015-05-13)