冶金液压缸试验台设计与分析

2015-06-27王松军谢永洋赵静一张铁建

王松军 谢永洋 赵静一 张铁建 张 岚

(1:河北钢铁集团承德分公司 河北承德067102;2:燕山大学河北省重型机械流体动力传输与控制重点实验室 河北秦皇岛066004;3:先进锻压成形技术与科学教育部重点实验室(燕山大学) 河北秦皇岛066004)

冶金液压缸试验台设计与分析

王松军①1谢永洋2,3赵静一2,3张铁建2,3张 岚2,3

(1:河北钢铁集团承德分公司 河北承德067102;2:燕山大学河北省重型机械流体动力传输与控制重点实验室 河北秦皇岛066004;3:先进锻压成形技术与科学教育部重点实验室(燕山大学) 河北秦皇岛066004)

根据现行液压缸试验标准,设计出针对冶金液压缸进行型式试验的试验台。加载缸最大行程可达1600mm,额定压力34MPa;可对最大缸径为400mm、最长行程为3000mm、最大额定压力为34MPa不同尺寸和吨位的冶金液压缸进行试验。试验台采用增压系统,比例加载系统,从而减小了装机功率和功率损耗。试验台可以进行包括:空载行驶实验,启动压力特性试验,低压密封性能试验,高压密封性能试验,强度试验等。并对φ200mm立柱冶金液压缸进行测试。结果表明:该试验台设计是成功的,达到了设计要求。

液压缸试验台 高压 增压系统 比例加载

1 引言

冶金液压缸(以下简称:冶金缸)是冶金装备液压系统的重要执行元件,其性能好坏直接影响到冶金装备的工作性能。冶金行业的安全生产和其设备的安全运转有着非常重要的关系,保障冶金设备的正常运行是冶金行业所面临的一个重要问题[1]。目前不少冶金设备都涉及液压控制系统,其中液压缸是关键部件,也是最容易出现问题的部件。基于此设计了一种冶金缸试验台。

2 冶金缸试验台技术设计要求

参照现行的国家标准GB/T 15622-2005规定了实验项目和实验方法[7],所设计的试验台可以完成国标规定的各项实验项目。

2.1 冶金缸实验项目

1)空载行程实验:调节系统压力,全行程反复运动数次,并通过位移传感器将活塞极限位置记入到行程长度。

2)启动压力特性试验:试运转后,在无负载工况下,调整电比例溢流阀,使无活塞杆腔(双活塞杆液压缸,两腔均可)压力逐渐升高,至液压缸起动时,记录下的起动压力即为最低起动压力。

3)低压密封性能试验:设定保压时间,在最低启动压力下开始保压,在保压时间过后记录到终止压力。

4)高压密封性能试验:将被试液压缸活塞分别停在行程的两端(单作用液压缸处于行程极限位置),分别向工作腔施加1.5倍的公称压力,出厂试验保压10s。记入到终止压力。

5)强度试验: 用0.8倍的额定工作压力使冶金缸全部外伸,将压力腔闭锁,外加载所需压力,压载1次3min,在3min内做密封性能试验。

2.2 该试验台性能满足以下要求:

1)试验过程中工作液温度控制在20~33℃,符合国家标准GB 15622-2005 液压缸试验方法[7]所规定的10~50℃要求,工作液采用的过滤器符合40μm精度的过滤器,并设有磁性过滤装置。

2)测量准确度采用C级,测量系统的允许误差符合国家标准GB 15622-2005 液压缸试验方法[7]规定的B级:压力误差/%±1.5,测量误差/%±1.5,温度误差/℃±1。

3)外加载试验中有压缩和拉伸两种形式,加载压力为额定压力的1.5或2倍,内加载最大加载额定压力的1.5倍;

4)一次加载过程能保持压力均匀,且保压3min或10s;

5)试验系统应能记录压力—时间或位移—时间曲线。

6)能够对最大缸径为φ400mm、最长行程为3000mm、最大额定压力为34MPa的冶金缸进行检测。

7)能够对被试缸进行最大为52MPa的耐久性能试验。

3 试验台方案的确定

试验台液压系统是由液压站系统、比例加载系统、增压系统、测控系统、冷却系统和外加载系统等几部分组成。

1)液压站系统是由轴向柱塞泵加溢流阀构成的恒压源系统,油箱加装油位、油质检测装置,过滤装置。工作液采用的过滤器符合40μm精度的要求,并设有磁性过滤装置,液压站采用具有扩展性的分体式结构[2]。

2)比例加载系统由电控比例溢流阀作为调压控制元件,可通过远程上位机IPC来控制整个试验过程中的压力,从而实现远程调压[3]。所谓电控比例型溢流阀就是使用比例型衔铁套筒组件,通过输入电流控制开启压力[5]。加载系统采用的是加载型,即开启压力随着输入电流增大而增高。

3)增压系统是根据冶金缸出厂试验的高压要求,通过在加载缸的无杆腔和有杆腔分别设置增压回路,需要高压加载时用电液换向阀控制增压器,来实现系统增压的目的。其中增压缸的低压腔与泵站系统相连;增压缸的高压腔有两个油路进出口,一路是去往加载缸的加载油路出口,另一路是与泵站系统相连,使增压缸活塞快速回零位的油路进口。两条进出口油路分别通过一个单向阀与增压腔相接,实现加载与活塞快速回零位的分别控制[6]。关于液压缸试验方法,不管是老版本国家标准GB/T 15622-1995还是现行国家标准GB/T 15622-2005,给出的液压缸型式试验系统原理图,都只给原理上可行的方案,而未给出考虑节能设计的试验方案[4]。增压系统的设计有效减小了装机功率从而达到节能的目的。增压系统原理如图1所示。

4)冷却系统由水冷式冷却器 、循环泵、过滤器、温度计、压力表、单向阀等组成[2]。通过设定温度,控制工作液的温度范围在20~33℃之间。

5)测控系统:采用上位机(IPC)作为主控计算机,PLC作为辅助控制计算机位的联合控制。位移传感器实时反映了液压缸活塞杆的运动状况,将位置信号传递给计算机;温度传感器采集油箱的温度信号,压力传感器采集冶金缸腔体压力;各传感器将温度、压力信号传递给数据采集卡。经数据采集卡进行A/D(Analog/Digital)转换;PLC通过控制继电器的闭合,从而控制接触器线圈的通断,进而控制泵的启停。通过控制换向阀线圈进而控制换向阀工作;整个测控系统是以计算机为核心,可对试验过程进行数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。测控系统组成如图2所示。

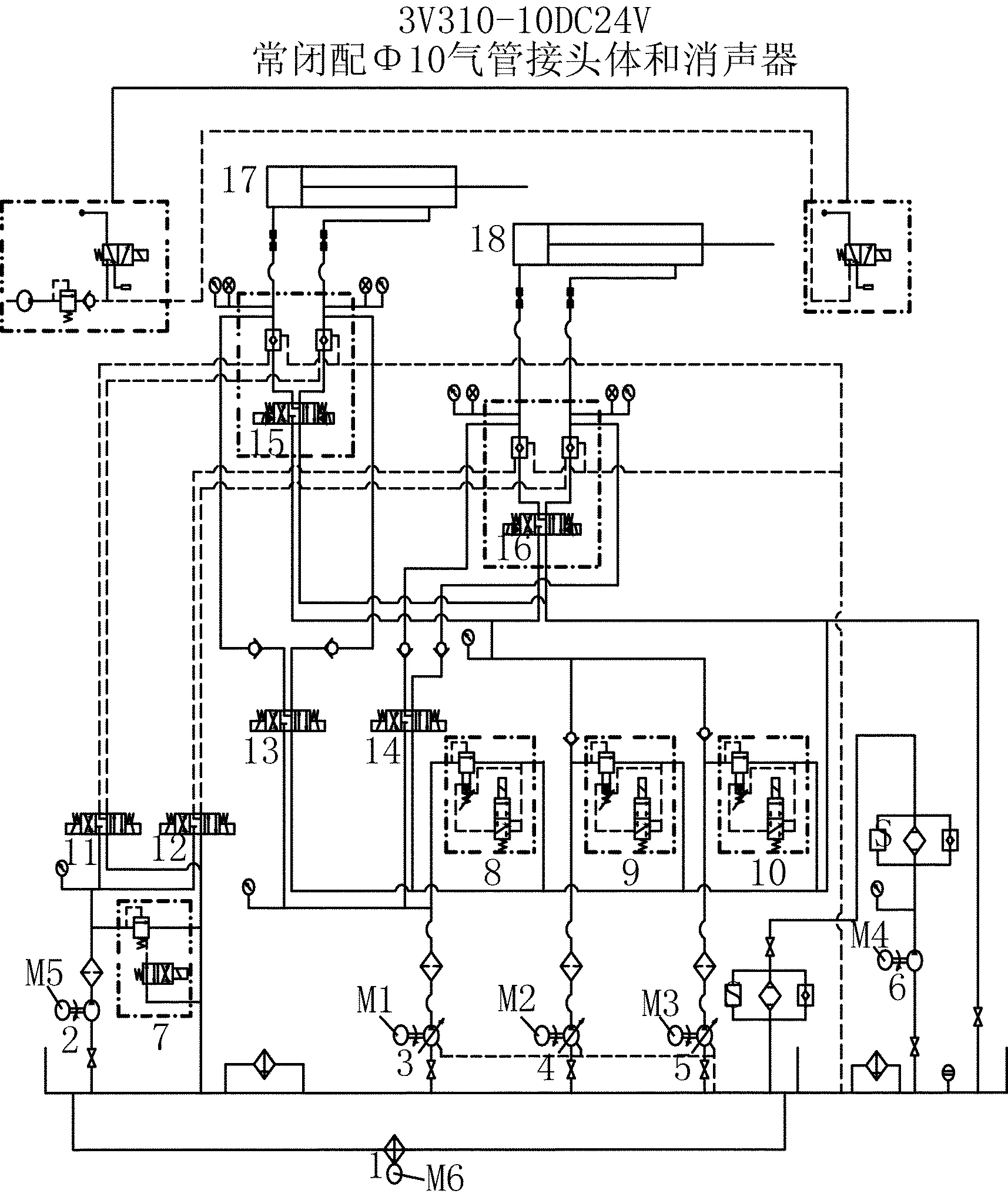

图1 增压系统原理图

1、2、5-电磁换向阀; 3、4-先导式电液换向阀; 6、7、14、15、16、17-单向阀; 8、9、10、11-液控单向阀; 12、13-增压缸; 18、21-压力传感器; 19、20-压力表; 22-加载液压缸/被试液压缸

图2 测控系统组成

6)外加载系统是在原有试验台的基础上升级改造完成。试验台改造的重点是在原有实验台的基础上,通过增设增压系统,使改造后的试验台具有超高压能力,系统经过增压后的压力可达到52MPa 左右[6]。原试验台液压系统由主动力源、油路接口、压力检测元件、辅助油路系统组成,其系统原理图如图3所示。

原试验台改造后,试验台既能够作为冶金缸试验台的外加载部分使用,又能够作为超高压缸的内加载试验台,改造后的超高压试验台液压系统原理图如图4所示。

最终确定的液压系统原理图见图5。

图3 原液压缸试验台液压系统原理图

1-工业制冷机; 2-控制泵组; 3-高压泵组; 4、5-低压泵组; 6-循环泵组; 7、8、9、10-电磁溢流阀; 11、12、13、14-电磁换向阀; 15、16-电液换向阀; 17、18-被试液压缸

图4 外加载系统液压系统原理图

1-工业制冷机; 2-控制泵组; 3-高压泵组; 4、5-低压泵组; 6-循环泵组; 7、9、10-电磁溢流阀; 8-先导式比例溢流阀; 11、12、13、14-电磁换向阀; 15、16-电液换向阀; 17、18-增压缸; 19-加载液压缸/被试液压缸

图5 系统原理图

1-控制泵; 2-合流泵; 3-电磁溢流阀; 4-电比例溢流阀; 5-压力表; 6-单向阀; 7、8-电磁换向阀; 9-液控单向阀; 10-增压缸; 11-单向阀; 12-压力表; 13-油路块; 14-冷却器; 15-乳化液泵; 16-电机; 17-冷却器; 18-电比例溢流阀; 19-十四孔阀; 20-增压缸; 21-单向阀; 22-节流阀; 23-液控单向阀; 24-压力表; 25-油路块; 26-压力传感器

4 关键元件计算选型

4.1 泵和电机

泵采用BRW80/20型柱塞泵。该泵由两泵一箱组成,一台使用,一台备用,如工作需要,也可两台泵同时使用。电机采用配套的三相异步电动机。相关技术参数如表1。

表1 泵技术参数

4.2 电控比例溢流阀的选型

选择液压阀主要根据阀的工作压力和通过阀的流量。本系统最大工作压力在52MPa左右;据试验台BRW80/20型乳化液柱塞泵的技术参数知,其额定压力为20MPa,额定流量为80L/min。

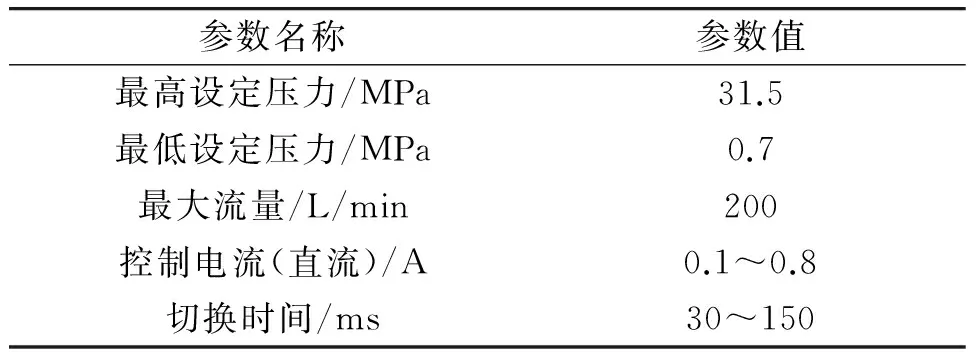

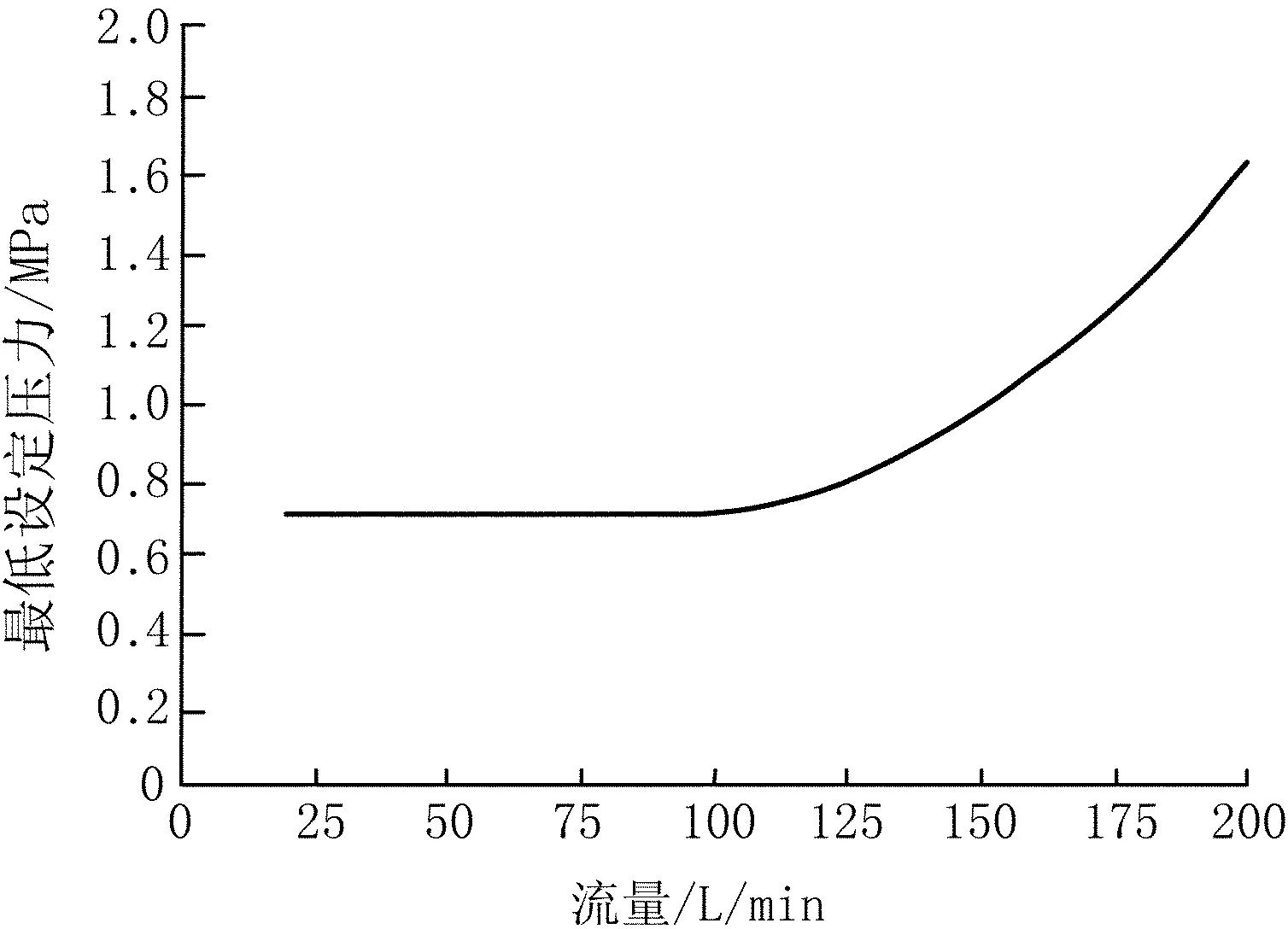

据此,本试验台加载系统采用北京华德液压阀分公司生产的型号为DBE10-30B/315YV的先导式比例溢流阀,其技术性能参数见表2;样本曲线如图6和图7。

表2 比例溢流阀技术性能参数

图6 最低设定压力与流量关系样本曲线

4.3 增压缸的设计

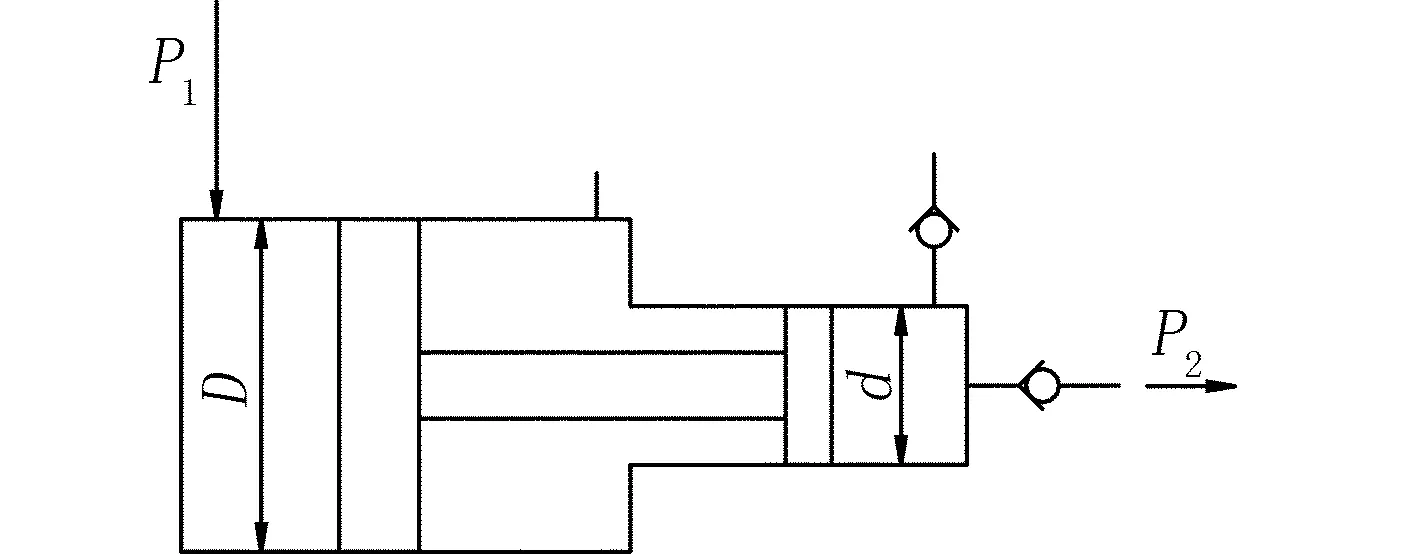

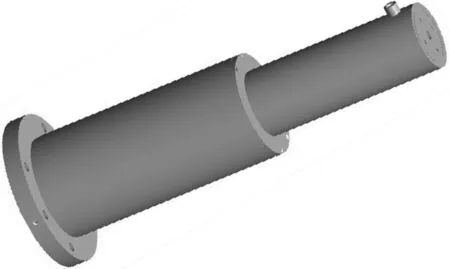

增压缸为自行设计加工制造。增压缸是由大径为D小径为d的复合缸筒,以及具有特殊结构的复合活塞等部件组成的,它能够将输入的较低压力的液压油转变为高压油,以便供液压系统中某支油路的使用,其示意图如图8所示。

图7 工作压力与流量关系样本曲线

图8 增压缸示意图

在图8中,若增压缸大端的输入压力为P1,小端的输出压力为P2,而且不计阻力的情况下,则根据力学平衡关系有

根据设计要求,加载缸要求的加载力F=1950kN,已知加载缸活塞直径R=220mm,则加载缸进油腔油液压力

即要求增压缸的增压腔压力要能达到52MPa以上。自行设计制造了增压缸,增压缸装配图如图9所示,根据增压缸结构尺寸算得增压比K为

最终算得增压缸尺寸参数如表3所示,三维模型图如图10所示。

4.4 液控单向阀

选择液压阀主要根据阀的工作压力和通过阀的流量。本系统最大工作压力在52MPa左右;据试验台BRW80/20型乳化液柱塞泵的技术参数知,其额定流量为80L/min。

图9 增压缸装配图

图10 增压缸三维模型图

参数名称参数值低压腔缸筒内径/mmΦ200低压腔缸筒外径/mmΦ240高压腔缸筒内径/mmΦ125高压腔缸筒外径/mmΦ156活塞杆内径/mmΦ90活塞杆外径/mmΦ120

因而选择北京天地玛珂电液控制系统有限公司生产的型号为FDY125/50液控单向阀,其技术性能参数见表4。

表4 单向阀主要技术性能参数

4.5 压力传感器

选择德国博德公司型号为17.600G-6003-R-1-5-M00-300-P-000的压阻式压力传感器,其技术性能参数见表5。

表5 传感器主要技术性能参数

5 工程实践

系统的操作界面如图11所示。

图11 系统操作界面

对缸径φ200mm、有效行程为1009mm、额定压力为23MPa的立柱冶金缸进行测试。

5.1 空载行程

调节系统压力,全行程反复运动数次,并通过位移传感器将活塞极限位置记入到行程长度。多次测量取平均值,得到测试结果1009mm,如图12所示。

图12 空载行程试验

5.2 启动压力特性试验

在无负载工况下,调整电比例溢流阀从零开始加压,使无杆腔压力逐渐升高,至冶金缸起动时,记录下的起动压力即为最低起动压力。

5.3 低压密封性能试验

设定保压时间,在最低启动压力下开始保压,在保压时间过后记录到终止压力。

5.4 高压密封性能试验

将立柱冶金缸活塞分别停在行程的两端,调整电比例溢流阀旋钮向立柱冶金缸工作腔施加1.5倍的压力即23MPa×1.5=35MPa左右压力,保压3min,记入到终止压力。测试冶金缸初始压力为35.2MPa,终止压力为35.1MPa,如图13所示。

图13 高压活塞杆腔密封性能试验

5.5 强度试验

1)用0.8倍的额定工作压力使立柱冶金缸全部外伸,将压力腔闭锁,外加载所需压力的压载1次3min,在3min内做密封性能试验。

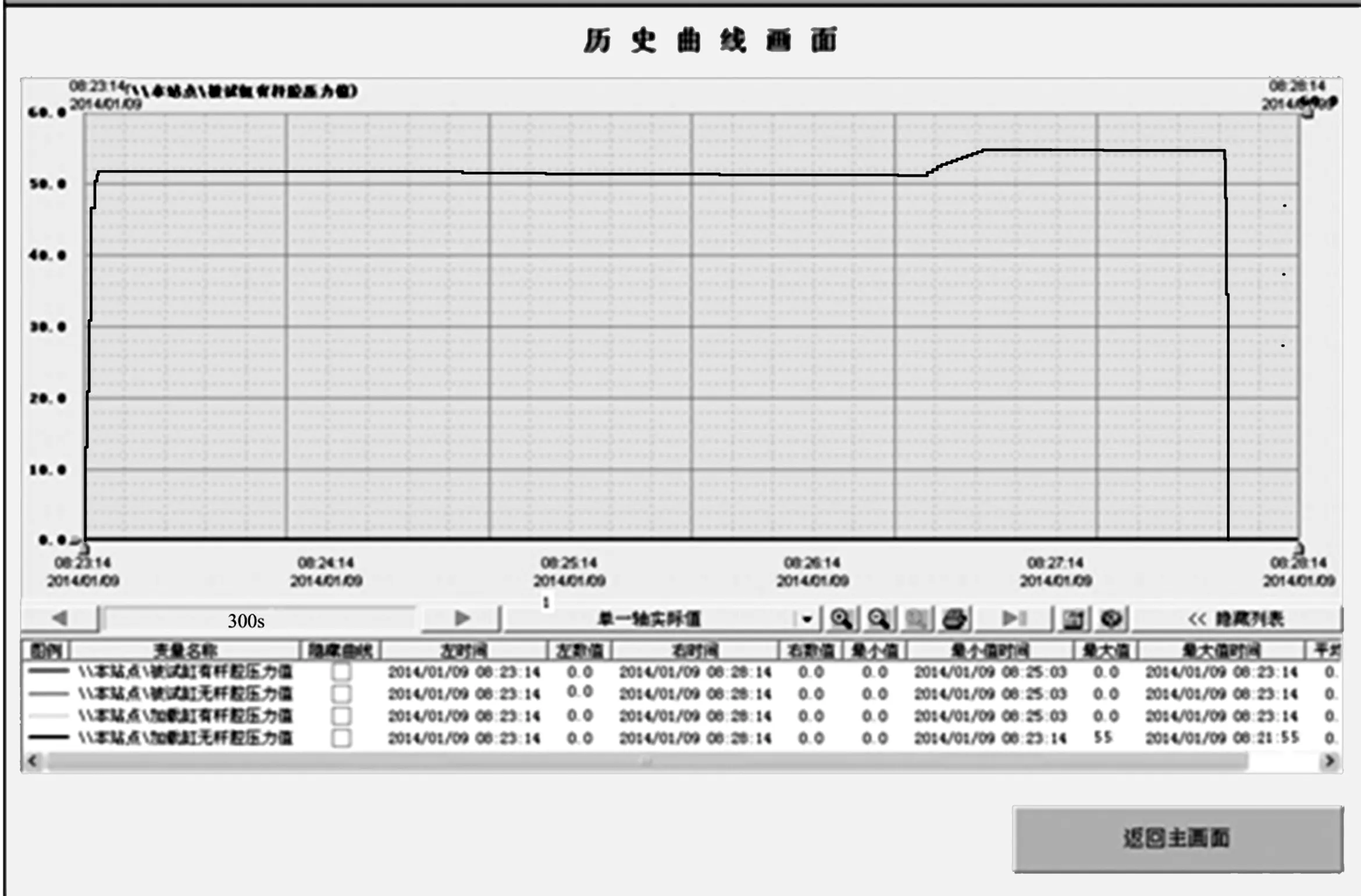

图14 增压缸无杆腔历史曲线

2)试验时,给系统一个阶跃信号,检测系统的动态响应,然后进行保压试验,当保压3min后,逐渐升高溢流阀的压力检验试验台所能达到的最高压力。试验过程中增压缸无杆腔压力历史曲线如图14所示。

3)从以上实验曲线中可以看到,在0~3s,系统压力迅速达到52MPa;10s~200s,系统处于保压阶段,压力平稳,说明保压效果较好,此时溢流阀显示压力22.5MPa;200s~230s时,压力逐渐升高,系统压力从52MPa平稳上升到55MPa以后,系统仍能稳定工作。

4)对实验结果进行分析总结,得出如下结论:

(1)系统在实验中能够达到设计的52MPa的压力要求,并且能在压力值为52MPa时进行保压试验。

(2)当压力达到55MPa时,系统仍可正常工作,说明系统最大的实际工作压力大于设计的52MPa,有一定的设计余量,进而说明试验台设计是合理的。

6 结论

试验台依据现行的国家标准,通过改造设计了增压系统,满足试验台试验的高压要求。通过加载液压缸和比例加载系统,减少装机功率同时满足试验缸测试时对加载力的需求。通过计算机辅助测试,实现了对测试数据进行处理与记录。该试验台满足高压长行程不同尺寸和不同吨位的冶金缸的测试需求,对于其他产品测试试验装置的设计开发也有一定的借鉴意义。

[1]华川.冶金行业设备、设施安全装备状况探究[J].科技与企业, 2013(19):280.

[2]姚成玉,赵静一.试验台液压站电气液压系统的设计与实践[J].机床与液压,2010,Vol.38(8):46-47.

[3]陈东宁,徐海涛,姚成玉.大缸径长行程液压缸试验台设计及工程实践[J].机床与液压,2014,Vol.42(3):79-84.

[4]纪跃波,张飞.高压高速液压缸耐久性试验功率回收节能技术[J].集美大学学报:自然科学版,2010,Vol.14(3):63-67.

[5]张海平.液压螺纹插装阀[M].1版.北京:机械工业出版社,2011:110-114.

[6]胡洋.超高压液压缸试验台增压系统的研究[D].燕山大学,2014.

[7]起草单位:北京机械工业自动化研究所,哈尔滨工业大学,主要起草人:赵受琳,刘新德,姜继海.全国液压气动标准化技术委员会.GB/T 15622-2005液压缸试验方法[S].北京:中国标准出版社.2005.

Test-bed Design and Analysis for the Metallurgy Hydraulic Cylinder

Wang Songjun1Xie Yongyang2,3Zhao Jingyi2,3Zhang Tiejian2,3Zhang Lan2,3

(1:Hebei Iron and Steel Group Chengde Branch, Chengde 067102;2:Hebei provincial key laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University, Qinhuangdao 066004; 3:Key Laboratory of Advanced Forging & Stamping Technology and Science, Yanshan University,Qinhuangdao 066004)

The metallurgy hydraulic cylinder test bed was designed according to hydraulic cylinder test standard. The stroke of load cylinder of this test bed is 1600mm and rated pressure is 34MPa. It was designed for the type test of cylinder for metallurgy with different size and tonnage which the maximum cylinder diameter is 400mm; the longest stroke is 3000mm and the maximum rated pressure is 34MPa. In order to decrease the equipped power and to reduce the power loss of this system, the test bed used the pressurization system and proportional loading system. The following test can be conducted, including: No-load running test, start-up pressure characteristic test, the low/high pressure seal test and strength test, etc. Practice has proved that the design of the test machine is successful by using the machine in the real test of passes hoisting jack diameter of φ200mm.

Cylinder test bed High pressure Pressurization system Proportional loading

王松军,男,1970年出生,1991年毕业于吉林电气化专科学校,大专,现在在河北钢铁集团承德分公司热轧卷板事业部从事设备管理工作

TH137.51

A

10.3969/j.issn.1001-1269.2015.05.008

2015-04-16)