可逆冷轧机防缠导板的分析及改进

2015-06-27严国平徐时栋吴有生

尉 强 严国平 徐时栋 吴有生

(中冶南方工程技术有限公司 湖北武汉430223)

·经验与革新·

可逆冷轧机防缠导板的分析及改进

尉 强①严国平 徐时栋 吴有生

(中冶南方工程技术有限公司 湖北武汉430223)

对现有冷轧机组中防缠导板的工作原理及典型的设备结构进行分析,设计适用于可逆冷轧机且工作辊可水平移动的防缠导板,介绍了此种防缠导板的结构特点,并解析了防缠导板工作位置与工作辊辊径的函数关系。

可逆冷轧机 工作辊水平移动 防缠导板 乳化液 空气吹扫

1 前言

随着钢铁工业技术的迅猛发展,市场对冷轧带钢成品的要求愈发苛刻,不仅要保证较高的表面质量和良好的机械性能,而且要求厚度越来越薄,这就对工作辊辊径提出了新的挑战。工作辊水平移动技术在保证轧辊水平刚度的条件下减小了辊径,使得可轧带钢进一步减薄。工作辊水平移动技术要求防缠导板能适应水平移动,在保护工作辊的同时还要做为乳化液喷射和吹扫设备的载体。具体要求防缠导板能够保证顺利穿带,防止缠辊时损坏工作辊,防止乳化液残留在带钢表面,能够保证轧制的顺利进行[1]。

2 防缠导板的工作原理及设备结构分析

1)防缠导板作为轧制的辅助设备,主要起到防缠和防溅的作用[2],同时还布置了乳化液喷射装置。其防缠功能就是通过液压缸驱动导板靠近工作辊表面,使导板与工作辊表面之间保持13mm间隙,当发生断带事故时保护工作辊,同时也防止带钢缠绕在工作辊上,划伤工作辊。

对于防缠导板的防溅功能,具体是布置吹扫和导板装置清除及遮挡乳化液,避免乳化液滴落残留在出口带钢表面。究其造成带钢表面乳化液残留的主要原因有:

(1)用于轧制润滑的乳化液从带钢边部的工作辊辊缝窜流到轧机出口的带钢表面,造成乳化液残留;

(2)中间辊窜辊致使大量乳化液从中间辊窜动的空位处飞窜到轧机出口的带钢表面,造成乳化液残留;

(3)由于轧辊的高速旋转,使乳化液反弹飞溅到牌坊内各处,冷凝后落到带钢表面,造成乳化液残留;

(4)由于乳化液管路关闭时,管内乳化液不能及时排空,从喷嘴处滴落到带钢表面,造成乳化液残留。

2)通过以上对乳化液残留原因的分析而产生的解决乳化液残留的设计思想有两种:

(1)通过吹扫或者封堵把乳化液遮挡在有乳化液喷射装置的一侧,尽量减少乳化液窜流到轧辊另外一侧,国内某冷轧厂的I型防缠导板就是在有乳化液喷射的位置相向布置乳化液吹扫装置,所谓哪儿喷哪儿“吹”,把乳化液阻挡在“源头”,结构布置如图1所示。国内某设计院根据其基本原理,发明了无吹扫轧制,通过调整喷射挡板的宽度,把既将要窜流的乳化液挡在轧机一侧,所谓哪儿喷哪儿“挡”。

图1 I型防缠导板乳化液喷射及吹扫布置图

1-上中间辊和支承辊喷射; 2-上工作辊分段冷却; 3-带钢上表面辊缝喷射; 4-带钢下表面辊缝喷射; 5-下工作辊分段冷却; 6-下中间辊和支承辊喷射; 7-中间辊横移空位吹扫; 8-带钢上表面吹扫; 9-辊缝吹扫; 10-乳化液挡板

(2)对将要窜流到轧机出口侧的乳化液先不加阻碍,让其自由窜流到轧辊另一侧再做处理。具体是在出口带钢上表面增加遮挡导板,飞溅窜流到机架出口侧的乳化液集流到导板表面从带钢两侧流下,再通过内部吹扫和抽吸装置分别除去从辊缝窜流到带钢上表面和下表面的残留乳化液,达到清除的效果。国内某冷轧厂设计的II型防缠导板(图2)就使用此种方法,其乳化液喷射装置(图3)固定在防缠导板上下两侧的机架上,喷射乳化液时需将防缠导板退到初始位。

图2 II型防缠导板乳化液喷射及吹扫布置图

1-带钢上表面预喷; 2-带钢下表面预喷; 3-气幕吹扫; 4-带钢上表面吹扫; 5-带钢下表面抽吸装置

图3 II型防缠导板的乳化液喷射布置图

1-上中间辊与支承辊喷射; 2-上工作辊分段冷却; 3-带钢上表面辊缝喷射; 4-带钢下表面辊缝喷射; 5-下工作辊分段冷却

3)对于上述两种防缠导板设计,都适用于可逆冷轧机,轧辊两侧都布置有乳化液喷射和吹扫装置,一侧乳化液工作,则另一侧空气吹扫工作,却各有设计侧重点。I型防缠导板把带钢上表面乳化液喷射和吹扫装置布置在其导板内侧,用挡板遮挡乳化液,避免乳化液飞溅滴落到出口带钢表面,通过伸缩液压缸适应辊径变化,同时设计有精确调整机构,保证导板与工作辊之间间隙。但I型防缠导板还需布置其他导板辅助穿带,对带钢下表面的吹扫考虑较少,当工作辊可水平移动时此种导板就不在适用;II型防缠导板是在出口带钢上表面设计遮挡导板,遮挡上方滴下的乳化液,同时能保证穿带顺利进行,并且在上导板头部布置气幕吹扫,防止乳化液从导板头部与工作辊之间的间隙中滴落。下导板布置抽吸装置,能清除带钢下表面的乳化液,通过带有位移传感器的液压缸驱动前行,精确保证前行距离。但工作辊分段冷却和辊缝喷射是单独的设备,乳化液喷射时需要退出防缠导板,增大了操作的复杂程度,对于工作辊辊径减小的轧机,防缠导板与喷射梁布置困难,同时工作辊水平移动时分段冷却不能保证乳化液喷射的均匀性。

3 新型防缠导板的设计

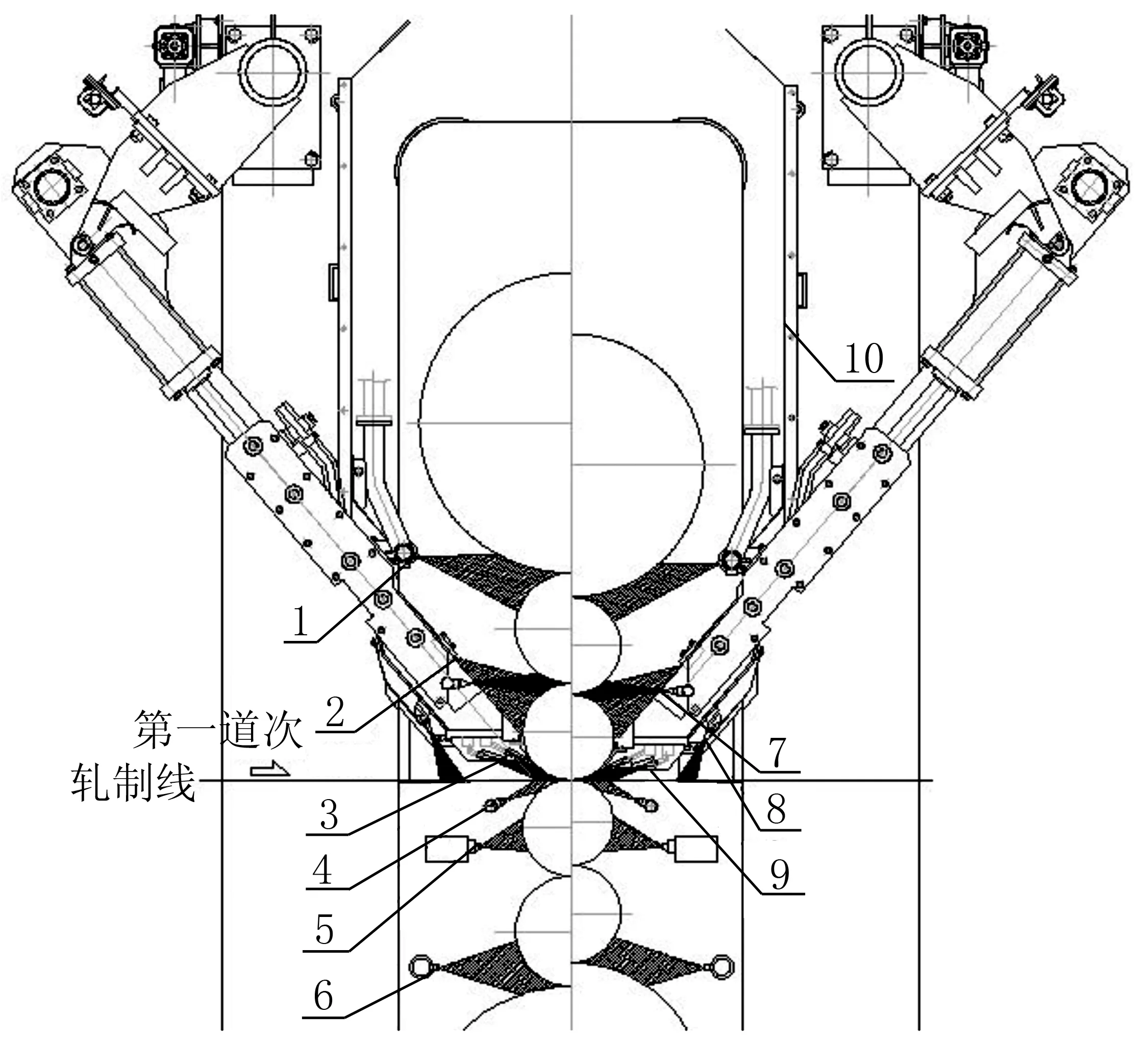

根据工作辊可水平移动六辊可逆冷轧机的特点,结合现有防缠导板的结构形式,设计出新型的防缠导板,布置于工作辊两侧,结构如图4所示。

图4 新型防缠导板乳化液喷射及吹扫布置图

1-上中间辊与支承辊辊缝喷射; 2-上工作辊分段冷却; 3-带钢上表面预喷; 4-下工作辊分段冷却; 5-带钢下表面辊缝喷射; 6-带钢上表面辊缝喷射; 7-带钢下表面预喷; 8-气幕吹扫; 9-带钢上表面吹扫; 10-带钢下表面抽吸装置

1)新型防缠导板的特点

(1)集乳化液喷射、吹扫装置和工作辊分段冷却装置于一起,结构紧凑,适用的工作辊辊径范围更大;

(2)可随工作辊水平移动,两侧防缠导板一侧进一侧退,反之亦然,随时保护工作辊。同时,工作辊分段冷却装置随工作辊水平移动,使冷却乳化液喷射更加连续均匀,有利于板形的精确控制;

(3)喷射乳化液时防缠导板无须退出,操作更加便捷,提高了机组生产效率。

2)新型防缠导板结构设计

新型防缠导板主要有四部分组成:防缠导板骨架,乳化液喷射装置,工作辊分段冷却装置和乳化液吹扫及抽吸装置,以下分别介绍各部分组成及功能。

(1)防缠导板骨架由上下导板组成,通过安装在下导板上的液压缸(带位移传感器)驱动前行。防缠导板内部支架设计成倾斜式,有利于穿带,导板头部设计有上下铲头,在发生断带或缠辊损坏时方便更换。

(2)乳化液喷射装置主要有带钢预喷和工作辊辊缝喷射。带钢预喷布置在防缠导板内部,喷射方向与带钢运行同向且有一定夹角,预喷一方面可以加热带钢,使轧辊热凸度尽快达到稳定状态;另一方面可以阻断辊缝处乳化液反弹回流,防止乳化液顺带钢回流到轧机入口。工作辊辊缝喷射布置在防缠导板头部,主要为轧制提供润滑,减小工作辊与带钢之间的摩擦力。乳化液喷射装置设计主要是确定喷嘴的各项参数,首先确定需要乳化液流量,然后根据工艺及安装位置确定喷嘴到带钢距离,再根据带钢宽度确定喷嘴间距和喷嘴数量,最后选择合适喷嘴类型(喷射角及流量)。喷射装置的总喷射宽度要保证乳化液能够覆盖到带钢宽度,又不能超出带钢宽度很多,以免造成资源浪费且给吹扫带来压力[3]。

(3)工作辊分段冷却装置具体是通过喷嘴给工作辊表面喷射冷却乳化液,达到控制工作辊热凸度的目的,解决由于工作辊热凸度引起的高次不对称板形问题。对于工作辊可水平移动的轧机,以图5来说明分段冷却随防缠导板移动的必要性。喷嘴喷出的乳化液幕必须有一定的重叠量,保证乳化液喷射的均匀性。每个厂家的喷嘴重叠量都不同,以莱克勒为例,其重叠量为四分之一到三分之一。从图中可看出工作辊没有水平移动之前重叠量约为22.98/74.98=30.6%,当工作辊水平移动而分段冷却装置未移动时重叠量约31.826/83.826=38%,已超过所要求的重叠量,两喷嘴之间乳化液已发生干涉,结果不均匀的喷射没有消除热凸度反而引进另外一不利因素,同时乳化液所覆盖宽度也发生变化,影响了冷却效果,当分段冷却装置与工作辊同时移动时可保证乳化液喷射的均匀性和稳定性。

(4)乳化液吹扫装置由气幕出扫及带钢上下表面吹扫组成。首先,通过气幕吹扫可使乳化液集流到导流槽内,从带钢两侧流到乳化液收集装置中;其次,带钢上表面吹扫是通过安装在防缠导板内部的喷嘴(呈外八字布置)逆向带钢吹出压缩空气,使从工作辊辊缝窜留的乳化液流向带钢两侧,直接滴落或由下抽吸装置除去;最后,带钢下表面抽吸装置是由安装在下导板上的空气放大器抽气,使带钢下表面与空气放大器上部形成局部负气压,乳化液随空气进入空气放大器,从其底部流出,达到清除乳化液的目的。

防缠导板及分段冷却装置随工作辊水平移动,为工作辊提供 “贴身”保护和“精细”冷却,防缠导板内部布置的吹扫装置,清除了残留在带钢表面的乳化液,保证了轧制的顺利进行和良好的带钢表面质量。

图5 工作辊水平移动对乳化液喷射均匀程度的影响

4 防缠导板与工作辊的位置关系分析

防缠导板到工作辊表面的距离必须恰当,此距离的确定应该考虑所轧带钢厚度及吹扫气幕的特性。因轧机工作辊在轧制过程中不断磨损,再加上工作辊的水平移动,就要求防缠导板的水平移动具有精确的行程控制,才能保证间隙。通过在驱动液压缸内部安装位移传感器来精确定位,精度可达到0.05mm。根据图6可推导出液压缸行程和工作辊辊径之间的函数关系。由图6可知:

BO1=R+R0+δ

式中δ—防缠导板到工作辊表面的距离;R—工作辊半径;R0—防缠导板头部倒圆半径。

AO1=R-AO

式中AO—防缠导板头部倒圆圆心到过钢线距离。

根据图示几何关系可知:

上式中R0、δ和AO为已知,最大工作辊径时液压缸行程为L0,防缠导板头部到工作辊表面的距离为S0,L0和S0为最初始的设计距离。液压缸行程L与工作辊辊径之间的函数关系为:

L=L0+S0-AB±S移

式中S移—工作辊水平移动距离,与第一道次带钢方向相同取加号,相反取减号。

当工作辊辊径变化之后,可准确得出液压缸行程,为防缠导板的位置控制提供了重要的理论依据。

图6 液压缸行程与工作辊辊径的关系

5 结束语

通过对防缠导板的分析,总结出防缠导板上乳化液喷射装置布置方式及吹扫装置布置方式,解决了工作辊水平移动时乳化液喷射不均的问题,通过解析几何的方法推导出辊径与液压缸行程的函数关系,为防缠导板的设计及自动控制提供了理论依据。但目前防缠导板所占空间比较大,内部结构复杂,能源消耗比较大等问题,还需在以后的生产实践中不断探索改进。

[1]耿晓琳, 秦雷, 田孜强. 防缠导板在冷轧生产中的应用和改进.一重技术—设计与计算,2012(6).

[2]张康, 侯云峰. 冷轧机工作辊防缠导板的结构设计.一重技术,2008(1).

[3]张振,江东海,丁殿恺. 乳化液及空气吹扫装置在冷轧单机架中的应用.冶金设备,2013(6).

Analysis and Improvement of Anti-Sticker Guide for Reversing Cold Rolling Mill

Yu Qiang Yan Guoping Xu Shidong Wu Yousheng

(WISDRI Engineering & Research Incorporation Limited, Wuhan 430223)

The structure of working principle and typical equipment of anti-sticker guide in cold rolling mills are analyzed, the design is suitable for working roller of the reversible cold rolling mill and horizontal moving, introduces the structure characteristics of this anti-sticker guide, and analyzes the anti-sticker guide working position function relationship with work roll diameter.

Reversing cold rolling mill Horizontal shift of work roll Anti-sticker guide Emulsion Air wipers

尉强,男,1983年出生,毕业于燕山大学机械设计及理论专业,硕士,工程师,从事机械设备研发工作

TG333.72

B

10.3969/j.issn.1001-1269.2015.05.010

2015-05-12)