转炉湿法除尘环缝洗涤器故障分析与改进

2015-06-27鲁新义夏江涛

刘 洋 鲁新义 夏江涛 李 华 钟 毅

(武汉钢铁(集团)公司研究院 湖北武汉430080)

转炉湿法除尘环缝洗涤器故障分析与改进

刘 洋①鲁新义 夏江涛 李 华 钟 毅

(武汉钢铁(集团)公司研究院 湖北武汉430080)

针对武钢转炉环缝洗涤器易磨损的问题,对除尘喷淋水水质、水压和水量进行了检测与分析,并利用CFD软件对环缝洗涤器内部流场和磨损机理进行了研究,结果表明,喷淋水水质、水压和水量不达标,环缝洗涤器内部流场紊乱和尾部涡流是导致环缝易磨损的根本原因。通过喷淋水过滤装置开发和控制系统升级,以及带尾椎井条形内锥结构的优化设计,解决了喷淋水系统和内部流场紊乱的问题,环缝使用寿命大幅度提高。

环缝洗涤器 OG系统 内锥体 除尘

氧气转炉吹炼过程排出的高湿烟气中,一氧化碳含量一般均在60%以上,还有约占钢产量2%、含铁60%以上的金属粉尘[1],为了防止大气污染以及能源回收利用需求,需要对转炉烟气进行净化处理。目前,转炉烟气除尘净化系统分为干法除尘和湿法除尘[2]。干法主要采用静电除尘器,而湿法主要采用OG净化系统。随着OG系统和设备的不断完善和改进,OG净化系统已成为国内转炉烟气除尘的主要方式,而且也是未来行业的发展方向。武钢某炼钢厂采用的也是OG系统,但通过多年的实际运用,逐渐暴露出一些问题,主要表现在环缝洗涤器内锥体前端和外壳体直管段易磨损等方面,导致环缝洗涤器除尘效率下降,煤气回收质量不能达到设计要求,烟气排放浓度增加,甚至存在煤气泄露导致人员中毒的巨大安全隐患,因此对转炉环缝洗涤器系统的研究与改进迫在眉睫。

1 OG系统设备及工艺流程简介

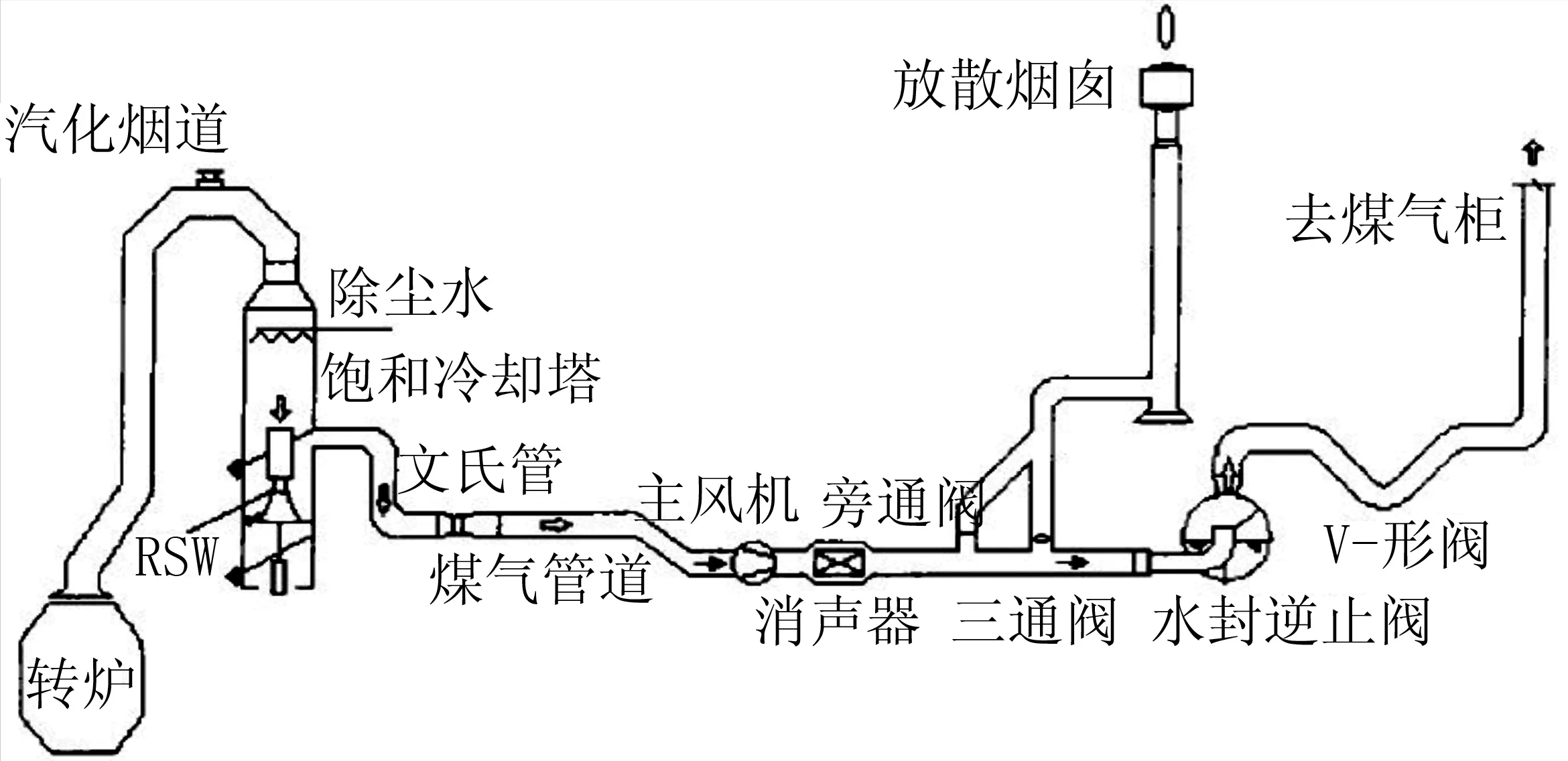

OG装置是回收转炉煤气的重要设施[3],武钢四炼钢OG系统的工艺流程如图1。转炉烟气在主风机吸力的作用下从转炉上方吸入到汽化烟道内,并通过汽化烟道顶端的锅炉系统对烟气余热进行回收,然后低温烟气从顶部进入环缝洗涤器上部的洗涤塔进行降温和粗除尘,接着气体进入下部的环缝洗涤器进行精除尘,经除尘后的气体由下部进入筒体进行脱水,最后经降温除尘的净煤气流向三通阀。当烟气CO含量符合回收要求时,烟气直接进入煤气储柜进行储存,在烟气不合格时则通过三通切换阀将烟气送至放散管点火放散。

图1 OG系统工艺流程图

图2 环缝洗涤器实物图

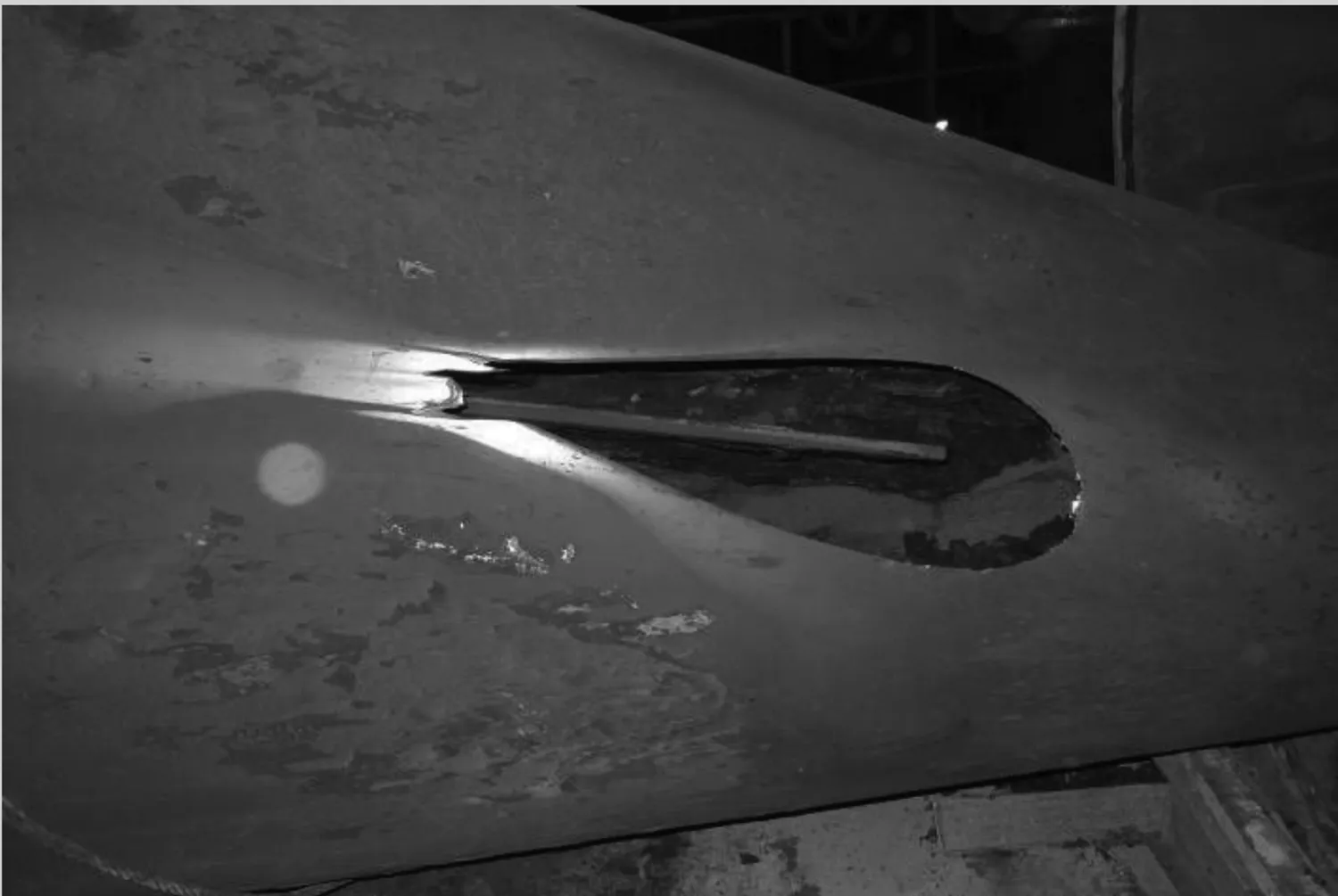

在整个OG系统中,比肖夫系统[4](环缝洗涤系统,如图2)是烟气除尘系统的核心设备,主要有饱和喷淋冷却塔和可调环缝洗涤器(RSW)。环缝洗涤器由固定的文丘里外壳、可上下移动的内锥体、驱动油缸装置、导向装置和连接装置组成[5]。通过液压装置可以推动内锥体在外壳体内上下垂直移动,并改变内锥体和外壳之间环缝的间距,从而调节压力,因此环缝洗涤器对塔内的精除尘和压力调节起着至关重要的作用[6]。

2 环缝洗涤器现状分析

在实际使用过程中,环缝洗涤器磨损的主要部位是内锥体(如图3)(说明:图中黑色水滴形是内锥体磨损后产生的水滴型孔洞)和外壳体(如图4)。初步分析发现,环缝洗涤器磨损的原因有多个方面,一是由于气流夹带的固体颗粒尚未完全去除,在高速流动中对洗涤器基材进行喷砂型冲蚀,二是由于高速烟气(100m/s)在冷却过程中与液滴进行混合形成喷射型冲蚀。

图3 环缝洗涤器内锥体磨损情况

图4 环缝洗涤器外壳体磨损情况

为了进一步查找原因,对现场实际数据进行了检测和分析,并利用CFD数值模拟软件对环缝内部流场和磨损情况进行了详细分析。

2.1 除尘喷淋水水质及水量和水压测量与分析

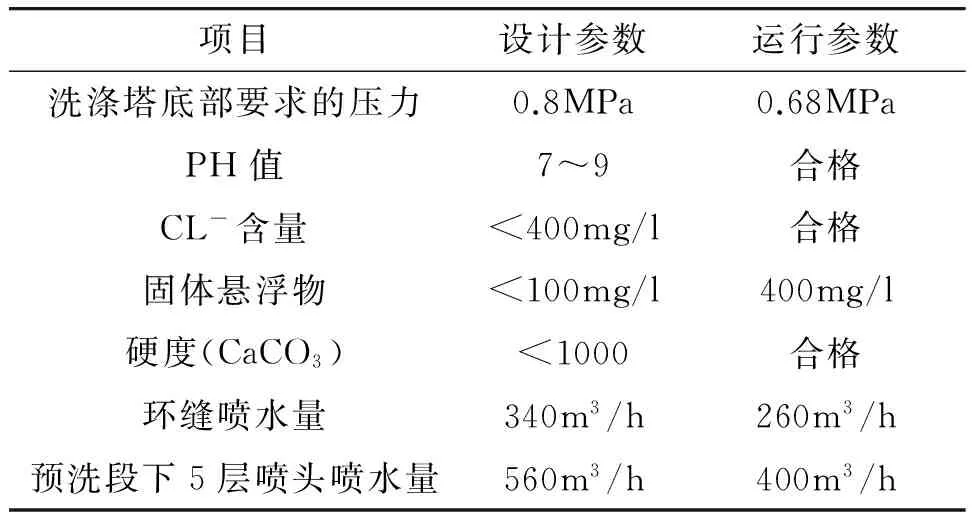

表1 除尘喷淋水设计参数与实际检测结果对比

从检测结果可以看出,除尘喷淋水的压力、流量和固体悬浮物等参数均不达标,而且三个环缝喷头喷水量不均衡,导致锥体表面水膜扰动,煤气和灰尘冲刷锥体表面氧化保护层,加速了锥体表面局部损坏,而且当锥体表面出现小孔后,锥体磨损会进一步加剧,严重缩短了内锥体使用寿命,因此喷淋水水质、水量和水压问题是导致环缝易磨损的一个主要原因。

2.2 环缝模型建立

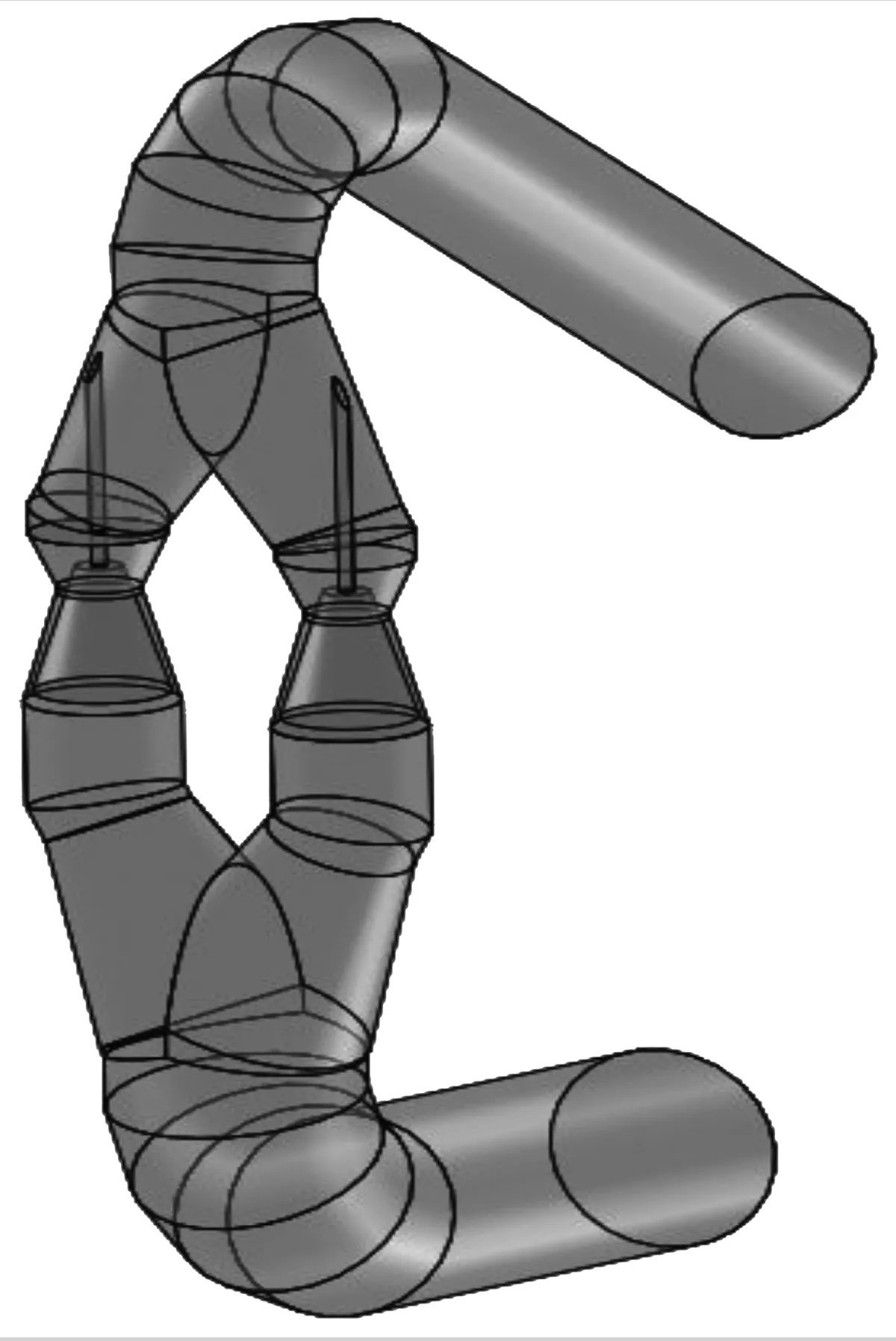

为了最大限度模拟环缝系统实际工况,研究环缝内部流场分布规律,按照实际尺寸1∶1的比例建立了环缝系统模型(如图5)。由于该模型结构较为复杂,在ICEM CFD中对其进行非结构网格划分,对进口、出口等对流动影响大的位置进行局部网格加密(图6之后的系列矢量图中左侧数字大小已修改)。

图5 环缝文氏管三维模型

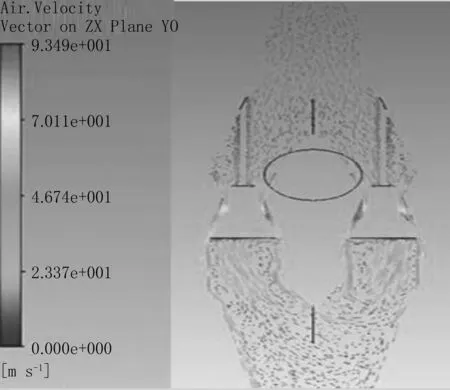

图6 空气速度矢量图

2.3 前处理设置

转炉烟气中有粉尘颗粒、气体和雾化水颗粒,实际上是一个融合固体、气体和液体的三相流动。由于分析的重点是环缝物理模型内部的流动情况,因此模拟中用理想空气代替烟气并忽略液相,只考虑气固两相流。其中气相湍流模型选择k-ε湍流模型,固体颗粒选择离散相(Dispersed Solid)模型,磨损模型选择Tabakoff模型。模型中参数按实测数据进行设计,其中固体颗粒粒径为50μm,进口速度为14m/s,固相入口速度与气相相同,其质量流量为50kg/s,压力设置为101kPa,壁面设置为无滑移边界条件,固相碰壁反弹设为刚性反弹,系数均设置为1。

2.4 系统分析

2.4.1 流场分析

从图6中可以看出,从文氏管喉口处开始,由于截面积减少,使得空气和颗粒的速度迅速增大并在内锥体底部形成了比较大的漩涡;文氏管渐缩,空气和颗粒在喉口处虽然被迫改变方向,但仍有部分空气和颗粒以一定角度冲向内锥体,加剧了该处的磨损;此外,在导杆与内锥体连接处流速比较小,易于颗粒沉积。

2.4.2 磨损分析

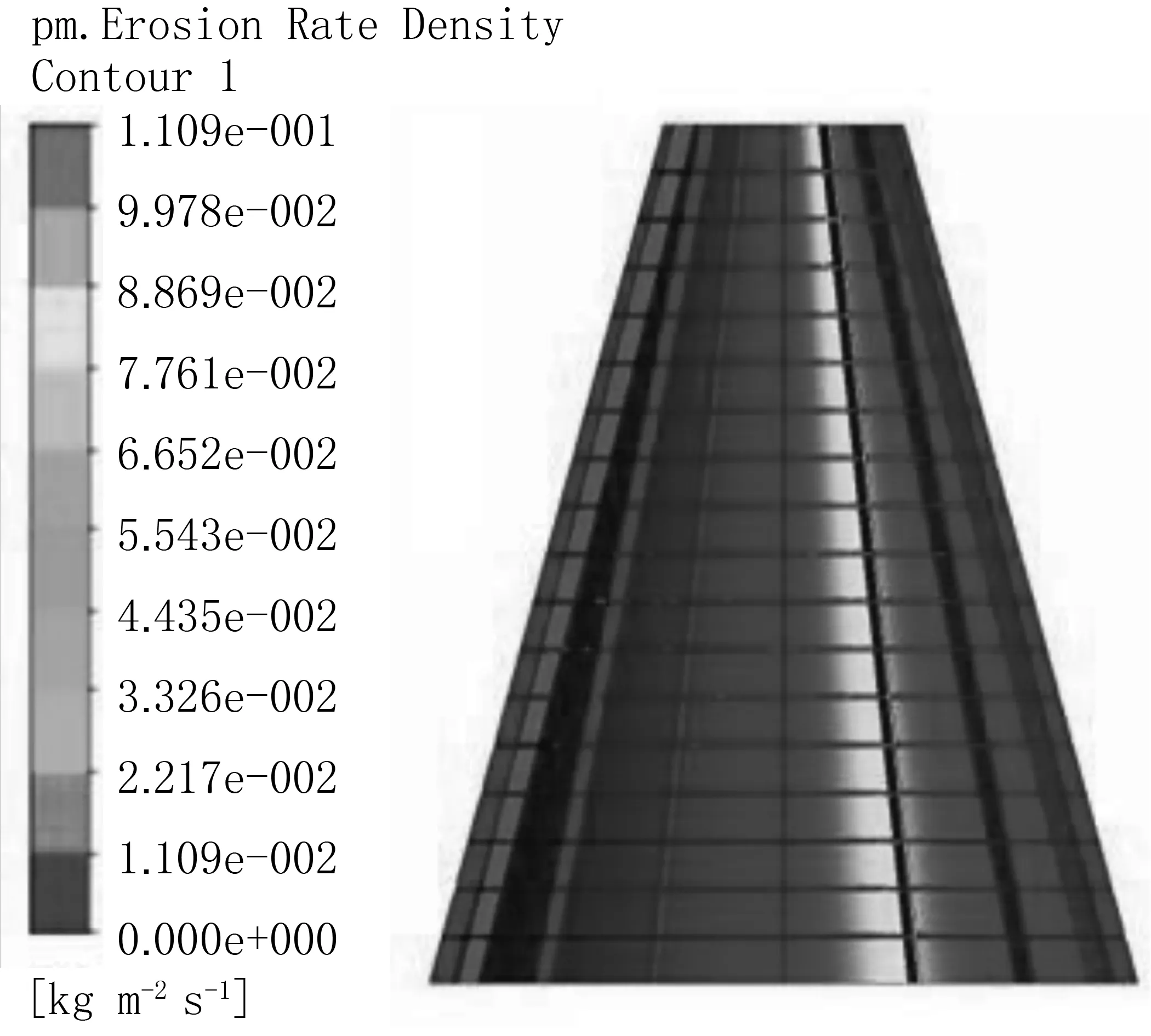

图7是文氏管中其中一个内锥的磨损率,从图中可以看出磨损严重的地方主要在内锥中上部,此处刚好可以看出是气固两相速度最大的位置,而且从图6可看出,此处流场有垂直内锥体的速度分量,颗粒在此处冲击内锥体,易造成磨损。喉口外壁磨损主要发生在缩口位置及喉口下部(如图8),主要由于气流通道变窄,气流速度变大,且气流被迫改变方向,造成此处磨损。

图8 喉口外壁磨损率云图

2.5 小结

1)喷淋水水质、水量和水压问题是导致环缝易磨损的一个主要原因;

2)环缝洗涤器内部确实存在流场紊乱的现象,而且喉口下部区域流速达到最大且与内锥体产生了一定角度,该角度大于攻角阀值(环缝内锥体半剖面两个斜边的夹角值),是加速环缝磨损的主要原因;

3)直管段流场十分紊乱,并且在尾部形成了涡流,对侧壁有较强的冲蚀磨损作用。

3 环缝系统优化设计与改进

3.1 喷淋水系统优化设计与改进

为了解决水质不合格的问题,在喷淋水主管和支管上自主研发了具有环状多网式结构的二冷水系统过滤装置,通过压盖式过滤网结构实现了过滤网的快速更换,独创环状多网式结构实现了二冷水多层过滤,使二冷水主管水质固体悬浮物从400mg/L降低至80mg/L以下;采用分段分区式控制原则,对每个喷嘴采用单独控制,避免了管路压降对水雾效果的影响,并通过增压泵、流量调节阀、压力计、流量计等检验和调节装置的管路优化设计与现场安装,使喷淋水水量和水压满足了系统要求。

3.2 井字形环缝内锥体结构设计

为了减轻由于内部流场紊乱所导致器壁加速磨损的现状,创新设计了一种带井字形荆条的内锥体。荆条由耐磨钢制成,其耐磨性能优良,而且由于荆条的存在,颗粒在冲击到内锥体的时候,先对荆条产生磨损,而且荆条的“井字形”结构使得部分固体粉尘被截留在内锥体外壁,在内锥体上形成一层保护层。这样粉尘在冲击荆条时,与截留的粉尘相互摩擦,形成一种“料磨料效应”,可对内锥体起到进一步保护作用,降低内锥体磨损速度。

图9 荆条文氏管内锥磨损率云图

图10 荆条文氏管空气速度矢量图

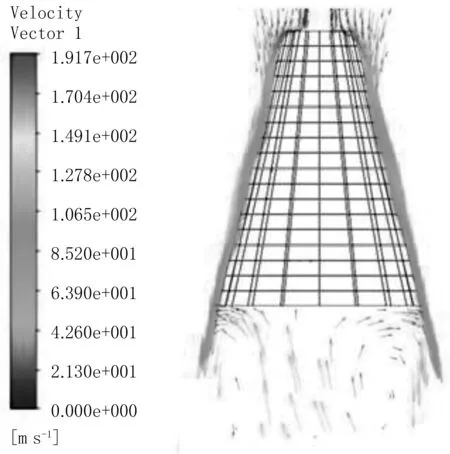

从图9中可看出,对于内锥的磨损,主要都发生在荆条上,这就说明该结构能大幅度降低粉尘烟气对内锥体的直接磨损,有效提高了内锥体的使用寿命,而且从荆条文氏管内气相速度矢量图可看出(如图10),气相主要与荆条发生冲击,几乎没有垂直内锥外表面的速度分量,有效解决了高速气流对内锥体的气蚀问题。

3.3 带尾椎内锥体结构的优化设计

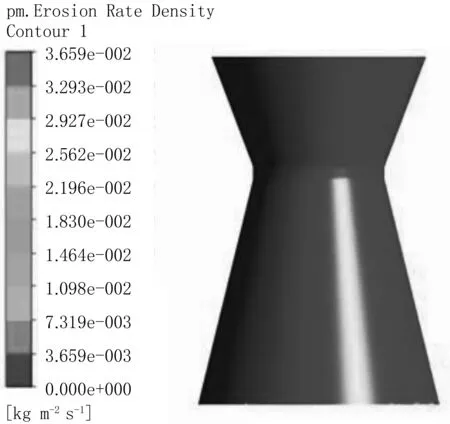

由文氏管内流场情况可知,在内锥底部形成了很明显的涡流,造成固体颗粒对外壁反复磨损,为了降低内锥底部的涡流并对烟气流向起到导向作用,在内锥下部增加了中间粗、两头细的尾椎结构(如图11)。并且通过数值仿真分析结果发现,增加尾椎后内锥及喉口外壁的磨损情况在一定程度上得到缓解(如图12),削减了内锥下部的涡流,提高了环缝内锥的使用寿命。

图11 尾椎示意图

图12 内锥及尾椎磨损率云图

3.4 效果分析

通过环缝洗涤器系统研究与改进使喷淋水中固体颗粒含量从400mg/L降低到80mg/L以下,环缝喷水量从260m3/h 提高到350m3/h以上,喷淋水水压、水量和水质满足了环缝工作要求,而且通过数值模拟仿真结果可以发现,带尾椎井条形内锥的安装对缓解锥体尾部涡流、降低内锥体和外壳体表面冲刷大有裨益,能有效提高环缝整体使用寿命。

4 结论

1)喷淋水水质、水压和水量不达标是导致环缝易磨损的一大主要原因,另外由于结构设计缺陷,环缝内部流场紊乱和尾部涡流也是导致环缝易磨损的根本原因。

2)通过喷淋水过滤装置开发和控制系统升级,带尾椎井条形内锥结构的优化设计,解决了喷淋水系统和内部流场紊乱的问题。

3)环缝洗涤器系统研究与改进后的效果显著,喷淋水水质大幅度改善,环缝使用寿命大幅度提高。

[1]李昌德.对转炉OG装置的几点看法[J].炼钢,1989(6):40-45.

[2]方再福.中小型转炉湿法除尘OG系统设计[J].钢铁设计,1999(2):50-52.

[3]靳望.提高OG系统煤气回收的有效措施[J].节能信息,1994(2):10-11.

[4]熊树林.国内首次应用大型高压高炉比肖夫煤气清洗工艺[J].钢铁技术,1999(5):3944.

[5]吴卫,刘玉.高炉环缝洗涤液压伺服系统控制指标分析[J].液压与气动,2013(8):100-102.

[6]王芳,欧俭平,马爱纯,陈栋楠,周成建.环缝洗涤器内气液两相流的数值模拟[J].金属材料与冶金工程,2011(6):15-18.

Fault Analysis and Improvement on Wet Dedusting Annular Gap Scrubber in Converter

Liu Yang Lu Xinyi Xia Jiangtao Li Hua Zhong Yi

(Research and Development Center of WuHan Iron and Steel (Group) Corporation, Wuhan 430080)

The status of annular gap scrubber dusting spray water systems was analyzed from several aspects including quality, pressure and volume of water, and internal flow field and the wear mechanism of annular gap scrubber was analyzed by using the CFD software, in order to solve the problem of converter annular gap scrubber which was easy to wear in WISCO. It shows that the main reasons which cause converter annular gap scrubber easy to wear are the poor quality, low pressure and volume of spray water, internal flow field disorder and tail vortex. By developing spray water filtration device, upgrading spray water control system, optimizing caudal strip wells within the cone structure, the problem of spraying water systems and internal disorder flow field is solved, and the service life of annular gap scrubber is increased greatly.

Annular gap scrubber OG system Inner cone Dedusting

刘洋,男,1984年出生,2006年毕业于武汉科技大学机械自动化学院,工程师

TG066.3+8

B

10.3969/j.issn.1001-1269.2015.05.011

2015-3-16)