H型坯连铸中间包传热及夹杂物去除的仿真研究①

2015-06-27刘智宇

阮 飞 刘智宇 冯 帅 马 婕 白 亮

(1:内蒙古科技大学材料与冶金学院 内蒙古包头014010;2:天津钢管集团技术中心 天津300301;3:上海大学省部共建高品质特殊钢冶金与制备国家重点实验室 上海200072)

·设计与研究·

H型坯连铸中间包传热及夹杂物去除的仿真研究①

阮 飞②1刘智宇2冯 帅3马 婕3白 亮

(1:内蒙古科技大学材料与冶金学院 内蒙古包头014010;2:天津钢管集团技术中心 天津300301;3:上海大学省部共建高品质特殊钢冶金与制备国家重点实验室 上海200072)

以H型坯连铸中间包为研究对象,采用FLUENT软件建立三维几何模型,模拟研究了不同控流装置参数下中间包内温度场分布及夹杂物上浮去除状况,研究结果表明,导流孔直径D=100mm,导流孔高度H=550mm,导流孔夹角θ=50°时,中间包各出口温差较小,各出口钢液均匀性较好、中间包温降较小、夹杂物去除率较高,中间包综合性能最优。

H型坯连铸 中间包 温度场 夹杂物去除

1 前言

中间包是连铸过程中的重要环节,承担着钢液分配、稳流、温度成分均匀及净化等重要作用[1],合理的中间包结构是改善连铸过程操作稳定性和提高连铸坯质量的有效措施,特别是对于控制难度大的H型坯连铸更是如此,而通过在中间包内设置合理的坝、堰、抑湍器、挡墙、导流孔等控流装置能够显著改善中间包内钢液的流场、温度场分布及夹杂物上浮去除效果[2-7],因此对中间包内控流装置开展研究具有重要意义。

数值仿真由于具有数据完备、功能强大、实验成本低、实验周期短、不受试验条件限制等诸多优点,已经成为当前研究中间包控流装置的有力手段[8-12],因此作者主要采用数值仿真的方法针对某钢厂近年投产的三机三流H型坯连铸中间包开展研究。

该H型坯连铸中间包为近似T型中间包,采用带有导流孔的弧形挡墙进行控流,其每一流都采用2支浸入式水口浇注,结构方面与传统连铸中间包存在很大差异,因此对不同控流装置参数条件下中间包内的温度场及夹杂物上浮去除规律进行探索研究,能够为H型坯连铸领域科研及生产实践提供参考。

2 研究方法及方案

2.1 几何模型

图1 中间包几何模型示意图

该中间包为近似T型三流中间包,长约8000mm,工作液位800mm,内置弧形挡墙,挡墙上开有2个对称的导流孔,其中导流直径(D)、导流孔高度(H)、导流孔夹角(θ)等主要控流装置参数依据研究方案选取,中间包每一流都采用2支浸入式水口,共6支水口,由于中间包结构关于YZ平面对称,为了提高计算效率,计算区域沿YZ平面取原中间包模型的1/2,故计算域内只包含3支浸入式水口,沿X轴负方向依次命名为:outlet-1~outlet-3。

2.2 基本假设

1)忽略中间包覆盖剂的影响。

2)钢液视为不可压缩粘性流体。

3)中间包壁面视为无穿透无滑移边界。

2.3 基本控制方程

连续性方程:

(1)

动量方程:

(2)

湍流方程:

(3)

(4)

式中ρ—钢液密度,kg/m3;ui,uj—i和j方向的速度,m/s;xi,xj—i和j方向的坐标值,m;P—压力,Pa;μeff—有效粘度系数,Pa·s;μt—湍流粘度系数,Pa·s;μl—层流粘度系数,Pa·s;k—湍动能,m2/s2;ε—湍动耗散率,m2/s3;Gk—平均速度梯度引起的湍动能k的产生项,kg·m-1·s-3;

C1,C2,Cμ,Ck,Cε—经验常数。

此外计算温度场及夹杂物去除还涉及到能量方程及离散相传输控制方程[13,14]。

2.4 研究方案

主要研究拉速为1.0m/min条件下,6种控流方案下中间包内的温度场分布及夹杂物上浮去除状况,研究方案如表1所示。

表1 研究方案

2.5 模拟步骤及主要参数

利用Gambit 软件建立中间包三维几何模型,并划分四面体网格,网格基本尺寸为20mm,入口及出口处网格作细化处理,体网格总量在100万左右,将网格文件导入FLUENT软件中,设置物理模型及边界条件,中间包入口速度v=1.42m/s,湍流强度I=3.65%,入口钢液温度T=1818K,出口压力P=1.01×105Pa,钢液密度ρ=7080kg/m3,粘度μ=5.5×10-3Pa·s,导热系数λ=30W/(m·k),热容Cp=822J/(kg·k),包顶热通量(热流密度)q=15kW/m2,包底热通量q=1.4kW/m2,横侧壁热通量q=3.2kW/m2,纵侧壁热通量q=3.8kW/m2。流场计算采用SIMPLE算法,收敛标准为各控制方程残差小于1.0×10-4且出口流量基本稳定,先计算得到稳态流场,在此基础上计算夹杂物运动,而温度场计算采用耦合算法。

3 结果分析及讨论

3.1 中间包内的温度场分布

图2 中间包内典型温度场分布

模拟得到的中间包内典型温度场分布如图2所示,可以发现由于中间包注流区内钢液更新速率快,钢液温降较小,钢液温度较高。而位于挡墙外的狭长腔体内钢液温降较为显著,各部分温度分布差异明显,其中靠近导流孔流股冲击区域附近钢液温度较高,而远离导流孔流股冲击区域钢液温度较低,特别是远离注流区的outlet-1附近自由液面和包壁处温降最为明显。

图3 中间包出口纵截面温度场云图

由中间包出口处纵截面温度场分布可以看出,中间包各出口钢液温度存在明显差异,其中outlet-3附近温度最高,而outlet-2、outlet-1附近温度依次降低。为定量比较不同方案下中间包各流出口钢液温度一致性,取不同工况下各出口钢液温度的方差如图4所示。

由图4可以看出,不同方案下中间包各出口温度方差差别较大,其中4号方案中间包各出口温度方差最大,各出口最大温差约为4K,各出口钢液一致性较差,不利于连铸过程,而2号方案下中间包各出口温度方差最小,各出口最大温差在2K左右,各出口钢液一致性较好,有利于缩小连铸过程中各流钢液的温度差、有利于改善连铸过程的稳定性和提高铸坯的质量。

图4 各方案下中间包出口钢液温度方差

图5 各方案下中间包内最低温度

通过比较图5各方案下中间包内最低温度可以看出,其中3号方案下中间包内最低温度为1786.81K,温降约为30K,为各方案中温降最大的方案,中间包内温降太大将会为连铸过程带来诸多不利影响,而其中2号方案中间包内最低温度为1802.21K,温降约为16K,为各方案中温降最小的方案,有利于合理制定连铸工艺制度,稳定连铸工艺过程。

综合以上,方案2,D=100mm,H=550mm,θ=50°,中间包温度场分布最为合理。

3.2 中间包内的夹杂物去除

以计算得到的稳态流场为基础,利用离散相随机游走模型模拟得到的各方案下中间包内20μm~100μm的夹杂物上浮去除率如图6所示。

由图6可以看出,同一方案下,随着夹杂物粒径的增大,夹杂物上浮去除率逐渐增大,其中20μm夹杂物上浮去除率约为30%~42%,40μm夹杂物去除率约33%~46%,60μm夹杂物去除率约40%~52%之间,80μm夹杂物上浮去除率约46%~58%,而100μm夹杂物上浮去除率在64%~76%之间,因此本模拟条件下20μm~100μm夹杂物上浮去除率约为30%~76%。

图6 各方案下不同粒径夹杂物上浮去除率

而比较不同方案下各粒径范围夹杂物上浮去除率可以看出,6号方案下,各粒径夹杂物上浮去除率最低,20μm~100μm夹杂物上浮去除率约为30%~65%,夹杂物去除效果最差,而相反2号方案下夹杂物总体上浮去除率最高,20μm~100μm夹杂物上浮去除率约为41%~76%,夹杂物去除效果最好,有利于中间包内钢液的净化。

综合以上,从夹杂物上浮去除的角度考虑,方案6,D=200mm,H=550mm,θ=35°时,中间包夹杂物上浮去除效果最差;而方案2,D=100mm,H=550mm,θ=50°,中间包各粒径夹杂物上浮去除效果最好。

3.3 中间包的综合性能

以上分别从中间包内温度场分布和夹杂物上浮去除状况两个方面研究了不同方案下中间包传输状况,而对于实际中间包而言,通常需要考察其各方面的综合性能,为此从中间包内钢液温度场分布状况、中间包内夹杂物上浮去除状况等方面,对中间包综合性能进行综合评价。

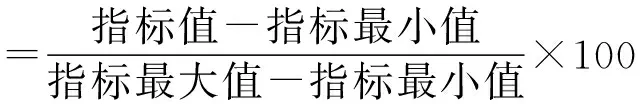

首先将中间包各出口钢液温度方差、中间包内最低温度、中间包各粒径夹杂物上浮去除率等指标转化为各自的评分,转化公式如(5)式和(6)式所示:

(5)

(6)

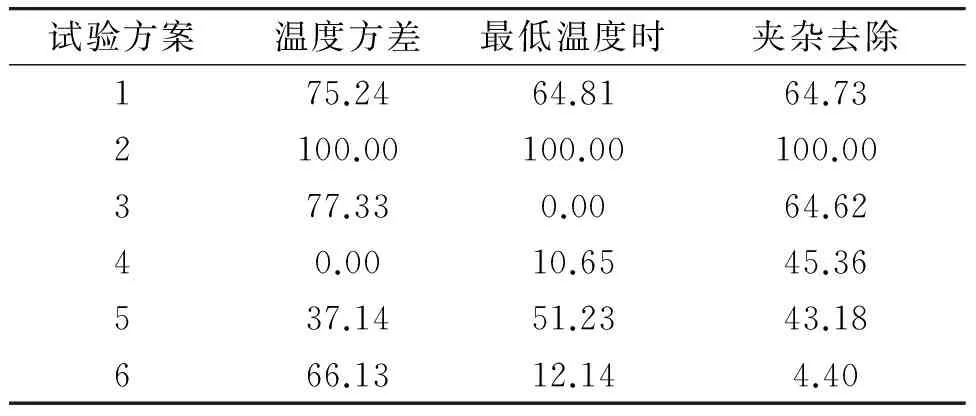

其中中间包内最低温度、中间包各粒径夹杂物上浮去除率评分按照(5)式计算,各出口钢液温度方差评分按照(6)式计算,计算得到的评分如表2所示。

表2 各指标的评分/分

将表2中相同方案下各指标对应的评分取算术平均,得到各方案下的综合评分,以此衡量中间包综合性能,计算得到的综合评分如图7所示。

图7 各方案下的综合评分

分析图7中综合评分可知,方案6综合评分最低,不足20分,中间包综合性能最差,而方案2综合评分明显最高,评分达100分,中间包综合性能最优。

综上所述,最终确定D=100mm,H=550mm,θ=50°时,中间包温度场分布及夹杂物去除综合性能明显最优,推荐用于指导H型坯连铸生产实践。

4 结论

1)中间包注流区及导流孔流股冲击区域附近钢液温度较高,远离注流区自由液面及包壁处附近钢液温度较低。

2)4号方案中间包各出口温差较大,最大温差约为4K,而2号方案下中间包各出口温差较小,最大温差约2K,各出口钢液均匀性较好。

3)3号方案中间包内温降较大,约为30K, 2号方案温降约为16K,温降较小。

4)6号方案夹杂物上浮去除效果最差,夹杂物去除率约30%~65%,2号方案夹杂物去除率最高,约41%~76%。

5)最终确定D=100mm,H=550mm,θ=50°,中间包综合性能最优。

[1]张利君,宁林新,刘金刚,等.板坯中间包控流装置优化的数值模拟[J].连铸,2014(5):13-16.

[2]TRIPATHI A, KUMAR A S.Effect of shape and flow control devices on the fluid characteristics in three different industrial six strand billet caster tundish[J]. ISIJ International, 2011, Vol.51(10): 1647-1656.

[3]张彩军,刘金旺.二流板坯中间包结构优化[J].铸造技术,2015,Vol.36(2):523-526.

[4]杨凌志,朱荣,李超,等.基于水力学模拟试验的3流连铸20t中间包结构优化研究[J].特殊钢,2015,Vol.36(1):1-4.

[5]李光强,付勇,陈先红,等.两流中间包流场的物理模拟与结构优化[J].重庆大学学报,2015,Vol.36(2):64-71.

[6]张刘瑜,张良斌,刘进步,等.四流小方坯连铸中间包的水模型研究[J].铸造技术,2015,Vol.36(5):1284-1286.

[7]李义科,陈俊俊,任雁秋,等.中间包坝堰优化设计的计算机模拟与水力学模拟实验研究[J].冶金设备,2000(5):12-15.

[8]苌真真,张炯明,王顺玺,等.150t钢包自由表面旋涡的数值模拟与湍流模型的选择[J].有色金属科学与工程,2014,Vol.5(4):37-43.

[9]TRIPATHI A, KUMAR A S.Numerical investigation of fluid flow phenomenon in a curved shape tundish of billet caster[J]. ISIJ International, 2005, Vol.45(11): 1616-1625.

[10]林海波.八流一体式中间包流动和传热特性的研究[J].铸造技术,2015,Vol.36(2):424-428.

[11]徐婷,张立华,李晓谦,等.稳恒磁场下中间包温度场流场耦合数值模拟[J].特种铸造及有色合金,2015,Vol.35(4):365-369.

[12]杨春雨,孙彦辉,张西超,等.小方坯五流对称中间包流场优化与应用[J].钢铁钒钛,2015,Vol.36(1):98-102.

[13]贺友多.传输过程的数值方法[M].北京:冶金工业出版社,1991:1-15.

[14]贺友多.传输理论和计算[M].北京:冶金工业出版社,1991:194-210.

Simulation Research on Heat Transfer and Inclusion Removal in Tundish for H-Beam Blank Continuous Casting

Ruan Fei1Liu Zhiyu2Feng Shuai3Ma Jie3Bai Liang3

(1:School of Materials and Metallurgy, Inner Mongolia University of Science and Technology, Baotou 014010;2:Technology Center, Tianjin Pipe Group, Tianjin 300301;3:State Key Laboratory of Advanced Special Steel, Shanghai university, Shanghai 200072)

With H-beam blank continuous casting tundish as the research object in this paper, the FLUENT software was adopted to build three dimensional geometry model and simulate temperature field distribution and inclusion removal characteristic in the tundish with different flow control device parameters. The results showed that, the tundish that diameter of flow-guiding bore (D) is 100mm, height of flow-guiding bore (H) is 550mm and angle between flow-guiding bores (θ) is 50° had the advantages of lower temperature difference at each outlet, better uniformity of molten steel at each outlet, lower temperature drop and higher inclusion removal ratios. Therefore, the above mentioned tundish had the best comprehensive performance.

H-beam blank continuous casting Tundish Temperature field Inclusion removal

内蒙古科技大学创新基金项目(2015QDL25);内科大材冶学院青年人才孵化器平台资助项目(2014CY012)

阮飞,男,1985年出生,毕业于上海大学钢铁冶金专业,讲师,硕士,主要从事冶金过程模型及仿真研究3

TF777

A

10.3969/j.issn.1001-1269.2015.05.002

2015-05-19)