丁辛醇装置丁醛异构物塔分离操作研究

2021-11-10马莅夏

严 芳,马莅夏

(1.张家港市华昌新材料科技有限公司,江苏 张家港 215634;2.汕尾职业技术学院,广东 汕尾 516600)

0 前言

丁辛醇生产中,丁醛单元的丁醛异构物塔是丁辛醇装置的中心枢纽,它的设计、操作将直接影响到丁辛醇装置中三种产品异丁醛、辛醇和正丁醇的质量。因为氢甲酰化反应生成的产物混合丁醛经过催化剂分离、气液分离后首先进入丁醛异构物塔进行正异丁醛的分离,塔底采出的正丁醛一部分去往丁醛加氢单元生产正丁醇产品,另一部分去往丁醛缩合单元作为生产辛醇产品的原料;塔上部侧线采出的异丁醛则作为产品直接销售。异丁醛直接作为产品销售,质量保证不用赘述,而作为生产正丁醇和辛醇原料的正丁醛的质量同样重要,否则在后续反应过程中,将会发生各种有机副反应,导致产品纯度、色度等方面不合格,从而影响产品的销售。操作工艺指标要求,丁醛异构物塔塔底采出的正丁醛中异丁醛含量<0.2%,塔侧线采出的异丁醛中正丁醛含量<0.4%。

1 精馏原理

利用混合物溶液中各组分挥发度或沸点的差异,通过液相和气相的回流,使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分(重组分)却由气相向液相中迁移,使混合物经过多次分离从而将轻重组分完全分离的过程称为精馏。该过程中,传热、传质过程同时进行,属传质过程控制[1]。

原料从塔中部适当位置进入精馏塔,将塔分为两段,进料板以上部分为精馏段,进料板及以下部分为提馏段。冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。在精馏段,气相在上升的过程中,经过传热传质气相轻组分不断得到精制,在气相中不断增浓,在塔顶获轻组分产品。在提馏段,其液相在下降的过程中,其轻组分不断被提馏出来,使重组分在液相中不断被浓缩,在塔底获得重组分产品。

丁辛醇装置的丁醛异构物塔为典型的浮阀式双溢流板式塔精馏装置,该塔直径3 600 mm,塔高为62 000 mm,采用了华东理工大学的专利产品齿形组合导向浮阀塔板,塔内共设有145块塔板,板间距305 mm。进料塔板设有3块,从下往上数分别是第84块、88块和92块塔板。塔上部侧线采出的塔板也设置了3块,从下往上数分别是第133块、137块和141块塔板。

利用丁醛异构物塔进行精馏分离的是丁辛醇装置氢甲酰化反应器产出的混合丁醛。混合丁醛主要是正丁醛与异丁醛混合物,其中还含有微量的水及其他杂质,正丁醛与异丁醛为同分异构体,分子式相同但是结构不同,从而导致两者的物理性质有细微的差别。常压下正丁醛沸点75.7 ℃,异丁醛沸点64 ℃。丁醛异构物塔的操作正是利用了正异丁醛二者之间沸点的细微差异,将两者在该塔内通过精馏操作进行分离。

2 异构物塔工艺流程

丁醛异构物塔的工艺流程简图如图1所示。

图1 丁醛异构物塔的工艺流程简图

脱除了轻组分的混合丁醛由稳定塔塔底泵P-1107提压并经稳定塔热交换器E-1110换热至后送至丁醛异构物塔T-1104进料塔板上,其流量由调节阀FV-1801控制。异构物塔进料管线上还有一根来自中间罐区混合丁醛储罐的进料管线,用来调节异构物塔T-1104的进料,以保证丁醛异构物塔的进料平稳,该进料管线流量由调节阀FV-1701控制。

丁醛异构物塔的热量输入通过异构物塔再沸器E-1116壳程的0.5 MPa A低压蒸汽加热供给,流量由FV-1803控制。异构物塔顶的气相在异构物塔顶冷凝器E-1115中冷凝,然后进入底部带有靴筒的异构物塔受槽D-1107中分离。有机相用异构物塔回流泵P-1108送回异构物塔顶作为回流,并由液面控制器LIC1803与流量计FIC1804形成串级调节,以控制异构物塔的回流量。水相则由调节阀LV-1804根据液位控制送至精馏废水罐作进一步处理。异丁醛成品从异构物塔上部塔板侧线采出,通过异丁醛冷却器E-1118冷却并分析合格后由调节阀FV-1805控制送入中间罐区异丁醛检验罐。异构物塔底采出的正丁醛由异构物塔塔底泵P-1109加压并经正丁醛冷却器E-1117冷却后,分为三路:一路在调节阀FV-2000的控制下进入后续丁醛加氢系统;一路在调节阀FV-3002的控制下进入后续丁醛缩合系统;还有一路在调节阀LV-1801的控制下去中间罐区正丁醛储罐作为丁醛加氢系统和丁醛缩合系统进料的缓冲。丁醛异构物塔塔顶压力由调节阀PV-1804控制在0.05 MPa左右,当系统压力升得过高时,通过调节阀PV-1804B将气体排放至火炬,压力降得过低时则通过调节阀PV-1804A向系统补充低压N2,以此来维持系统压力稳定。异构物塔操作的工艺流程简图如图1所示。

3 异构物塔操作条件的研究

丁辛醇装置开车后,为了使正丁醛和异丁醛产品质量达标,车间分别对丁醛异构物塔操作工艺中的塔釜温度、灵敏板温度进行了摸索研究。并对进料中正丁醛与异丁醛的比例(简称正异比)与采出产品的正异比进行了对比。

3.1 塔釜温度对异构物塔分离效果的影响

在操作压力不变的情况下,改变塔釜操作温度,对蒸汽速度、气液相组成的变化都有很大的影响,从而对产品质量造成较大影响。

工艺条件:混合丁醛进料流量20 t/h,进料正异比11/1,异构物塔操作压力50 kPa,灵敏板温度为87 ℃,回流量90 t/h。开车过程中塔釜温度分别选取100、101、102、103、104、105 ℃来考察产品正丁醛和异丁醛的质量。

具体数据见表1。

表1 塔釜温度对产品质量的影响

经分析,塔釜温度<103 ℃时,正丁醛成分中异丁醛含量>0.2%,不符合工艺生产要求。温度>103 ℃时异丁醛含量符合工艺要求,但塔顶正丁醛含量较高,且蒸汽消耗较大。因此,生产过程中初步选取塔釜温度为(103±0.2)℃。

3.2 灵敏板温度对异构物塔分离效果的影响

精馏塔在正常操作时,其精馏段或提馏段的某些塔板上温度变化最为显著,这些塔板的物料温度相对于外界因素的干扰反映最为灵敏。通常将该塔板称之为灵敏板,灵敏板温度的变化,往往可以预测到塔顶、塔釜物料组成的变化,因此是整个精馏塔控制的关键所在。在生产上常通过测量和调整灵敏板的温度来保证产品的质量。丁醛异构物塔的灵敏板是从下往上数的第105块塔板,保持该塔板的温度恒定,能使塔板组分组成稳定。

工艺条件:混合丁醛进料流量为20 t/h,进料正异比为11/1,异构物塔操作压力50 kPa,塔釜温度103 ℃,回流量为90 t/h。开车过程中灵敏板温度分别选取了79、81、83、85、87、89 ℃来考察产品正丁醛和异丁醛的质量,具体数据见表2。

表2 灵敏板温度对产品质量的影响

经分析,当灵敏板温度<85 ℃时,正丁醛成分中异丁醛含量>0.2%,不符合工艺生产要求。温度>85 ℃时异丁醛含量中正丁醛含量增加速度较快。因此,生产过程中选取灵敏板温度为85 ℃。

3.3 进料正异比与异构物塔采出正异比的关系

生产过程中,进料正异比受羰基合成反应及混醛罐进料的影响,正异比具有可调性。生产过程中也选取不同的进料正异比来考察产品正丁醛与异丁醛的采出量。

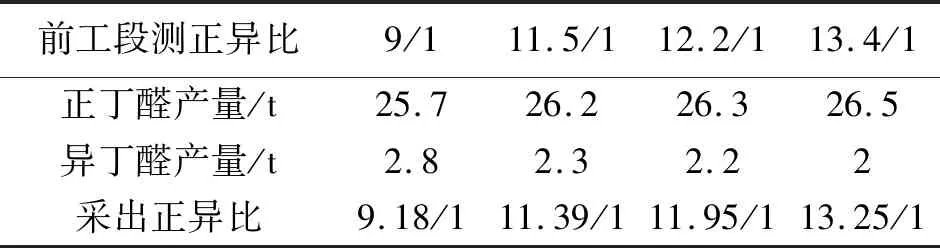

工艺条件:混合丁醛进料流量28.5 t/h,异构物塔操作压力50 kPa,塔釜温度为103 ℃,灵敏板温度85.5 ℃,回流量90 t/h。具体数据见表3。

表3 进料正异比与异构物塔采出正异比的关系

经数据分析,丁醛异构物塔的采出正异比与进料正异比比较接近,异构物塔生产符合工艺设计要求。

4 结论

经过生产研究发现,公司丁辛醇装置丁醛异构物塔的塔釜适宜操作温度为103 ℃,操作中建议以(103±0.2)℃进行控制;丁醛异构物塔的灵敏板温度为85 ℃,操作中通常控制在(85±0.5)℃,以使塔顶、塔底产品质量同时最优。同时可以根据市场对正、异丁醛产品的实时需求,快速调整丁醛异构物塔的采出正异比。