脉冲激光再制造压缩机薄壁叶片成形工艺试验优化

2015-06-24董世运任维彬徐滨士闫世兴方金祥

董世运, 任维彬,2, 徐滨士, 闫世兴, 方金祥

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072; 2. 65589部队, 辽宁 大连 116300)

脉冲激光再制造压缩机薄壁叶片成形工艺试验优化

董世运1, 任维彬1,2, 徐滨士1, 闫世兴1, 方金祥1

(1. 装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072; 2. 65589部队, 辽宁 大连 116300)

针对压缩机叶片激光再制造尖部塌陷、裂纹以及热影响范围过大的成形难题,提出脉冲输出模式激光再制造成形薄壁叶片的新方法,优化了脉冲激光成形工艺参数,并设计了防尖端塌陷外接模块及防辐照铜质垫片2种简易成形工装夹具,开展了体积损伤薄壁叶片的激光再制造成形试验。结果表明:叶片形状恢复充分,表层无裂纹,尺寸偏差在1 mm以内,角度偏差在3°以内,热影响区宽度在0.2~0.5 mm内,解决了叶片尖部塌陷、裂纹的成形难题,减小了热损伤程度,实现了尖部体积损伤薄壁叶片的再制造成形。

脉冲激光;薄壁叶片;成形工艺;压缩机

工程中广泛应用的压缩机叶片受热应力及气体腐蚀影响,易萌生裂纹并扩展产生断裂,使用寿命通常仅有1~3年[1-5]。针对上述问题,国内外学者进行了大量的研究。其中:Macintyre等[6]采用TIG堆焊钴基合金的方法对体积损伤部位进行仿形修复,但存在热影响区较大的问题;范毅等[7]通过电弧喷涂、火焰喷熔等方式对叶片表面性能进行强化,但涂层与基体结合强度不高;刘爱军等[8]设计了特定工作环境下的耐磨弹性梯度材料和耐磨新涂层材料,成本相对较高,且通用性不强;张兵等[9]通过固溶、渗硼、碳氮共渗等措施进行叶片表面功能强化,但难以实现成形尺寸的恢复。激光再制造因其成形精度高、低热输入低及成形层力学性能优异等特点,被广泛应用于重要装备零件体积损伤部位的仿形再制造[10-12]。

基于此,笔者以恢复薄壁叶片尖部再制造形状及控制其热影响区范围为目标,采用脉冲激光成形工艺优化工艺参数,结合自行设计的防塌陷外接模块及防辐照铜质垫片,开展再制造成形试验研究,以验证相关工艺及方法的合理性。

1 薄壁叶片成形难点

1.1 裂纹及尖部塌陷

激光再制造成形是一个局部的不均匀加热过程。熔池附近的高温区域材料因热膨胀作用而受周围冷态材料约束,处于压缩塑性状态。随着激光扫描位置前移,熔池附近区域开始冷却压缩处于压缩塑性状态的熔池及其附近区域又将受到周围金属的制约而生产收缩拉应力,当超过成形层金属所具有的塑性时,就会有裂纹产生,因此成形裂纹的控制成为领域研究难点[13]。

Modonald等[13]试验获得残余应力计算公式为

(1)

式中:E为成形层材料弹性模量;Δα为成形层与基体材料热膨胀系数差;ΔT为成形层与环境间温度差;ν为成形层材料泊松比。

由式(1)可知:在材料一定的条件下,成形层内残余应力由Δα·ΔT决定,而残余应力性质由Δα决定。因此,ΔT成为控制成形层应力的关键。如果温差过大,成形层内部将产生较大的拉应力,使成形层萌生裂纹或直接开裂;若通过预热减小温差,因受工艺限制而难以采用,因而控制成形热输入和降低成形层与基体之间温差成为控制成形层内残余应力的直接方法。

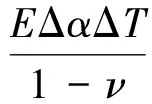

图1(a)为体积损伤叶片激光再制造成形后存在的尖部塌陷缺陷,受成形光粉聚焦限制,该部位无法实现补偿成形;图1(b)为对成形后叶片进行着色探伤试验得到的裂纹缺陷,表明成形过程中因热输入过高而导致的成形层表层有大量裂纹萌生。

图1 体积损伤叶片及激光再制造后成形缺陷

1.2 成形过程热输入过大

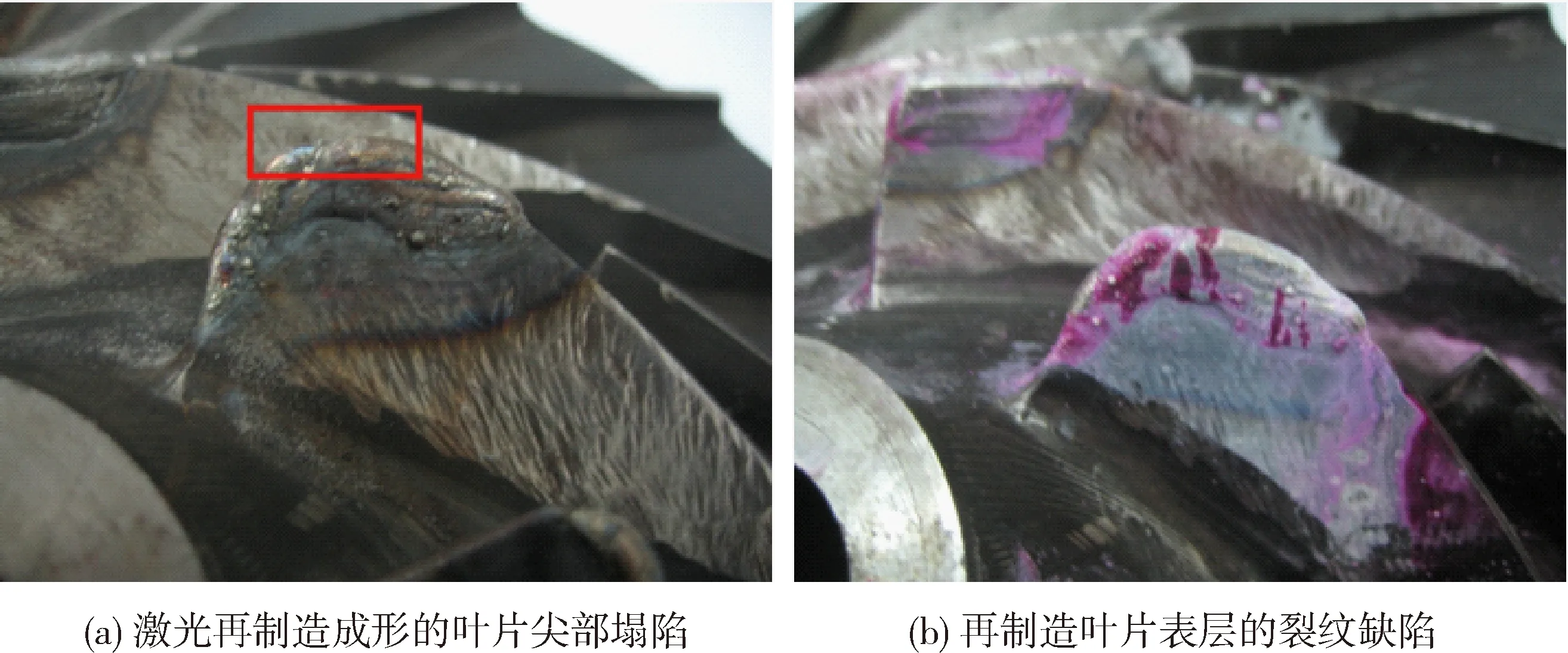

图2为体积损伤叶片成形过程中表层及成形后整体形貌。通过对比可知:成形层表面无明显粘粉,也无明显裂纹、气孔等缺陷,但基体靠近成形界面处可观察到因热输入过大而出现的明显烧蚀氧化轮廓。

激光热源作用于粉末时,热源设定为体热源,能量密度符合高斯函数分布,即

(2)

式中:A为基体材料对激光的吸收系数;P为激光功率;r为位置点与热源中心距离;ra为峰值密度的光斑半径。

由式(2)可知:在成形初始阶段,基体距离激光熔池较近,受激光光束辐照、高温熔池传导以及等离子体的加热作用,基体温度迅速升高并与周围环境空气接触,出现较明显的烧蚀氧化轮廓;随着成形层数的增加,热源中心至基体的距离不断增加,光束对基体的直接热作用逐渐减小,但在连续输出模式下各成形层间热量散失时间较短,导致成形层内热量不断累积并向基体传导,使基体热影响区不断扩大,也导致呈现出较为明显的烧蚀氧化轮廓。

由于粉末和基体成分、热膨胀系数和热物理性能存在一定差异,在成形过程中,成形层与基体将发生不同程度的膨胀和收缩,从而产生较大的残余应力及残余变形,这将直接影响叶轮修复的形状尺寸精度,而残余应力的存在也将增加成形层内部裂纹萌生及开裂的可能。

图2 体积损伤压缩机叶片激光再制造成形过程

2 脉冲激光工艺优化

2.1 工艺参数优化

将脉冲激光工作模式分为开启和关断2个阶段,开启阶段的成形过程与连续输出模式一致。因此,脉冲激光成形工艺参数优化的关键是对与激光关断过程相关联的脉宽及脉冲工艺占空比参数进行优化,减少成形过程热输入。

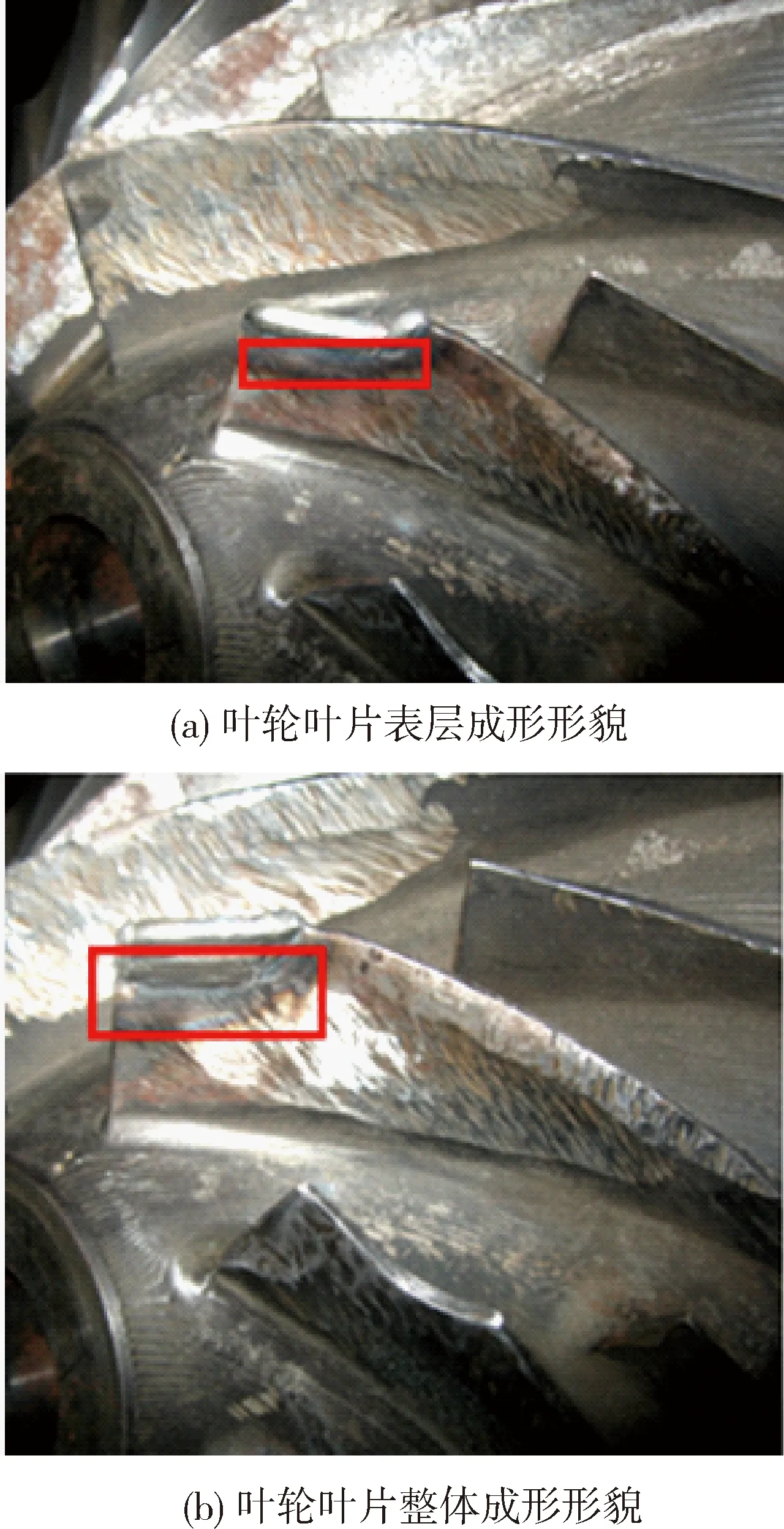

利用光纤激光再制造成形系统进行脉冲成形工艺优化,其系统最小脉冲宽度为10 ms,最大脉冲宽度为100 ms。基于已有连续激光成形工艺优化结果[11],选择脉冲激光成形功率为1.1 kW,扫描速度为5 mm/s,送粉速率为8.1 g/min,载气流量为150 L/h,试验采用单道成形的工艺方式进行,利用GX-51金相显微镜测量成形层几何特征参数,试验工艺参数及测量结果如表1所示。

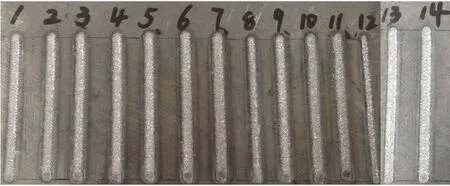

成形后单道工艺形貌如图3所示。可以看出:除样本5、6、7、11外,其他样本的成形均不充分,其主要是由成形过程中脉冲占空比过小、能量输入过低所引起。

进一步对比工艺样本5、6、7、11知:4个工艺样本稀释率都处于5%~20%之间,但样本7熔高及熔宽相对较大,具有相对更高的成形效率,在再制造成形过程中可减少成形层数,降低成形层间的热量累积。因此,确定脉冲激光再制造成形优化工艺参数为:激光功率1.1 kW,扫描速度5 mm/s,送粉速率8.1 g/min,载气流量150 L/h,脉宽100 ms,占空比 10∶1。

表1 脉冲激光成形工艺优化试验参数

图3 工艺样本单道成形整体形貌

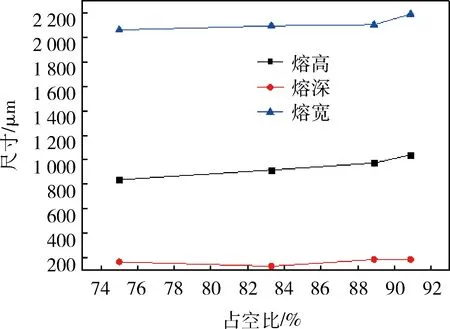

根据表1数据,绘制得到熔宽、熔高及熔深与占空比之间关系曲线,如图4所示。

图4 熔宽、熔高及熔深与占空比关系曲线

可以看出:在脉宽一定的前提下,熔宽、熔高及熔深均随占空比的增加而呈递增趋势。这是因为:在相同成形时间内,占空比高的工艺参数成形能量输入相对较大,成形形状尺寸更为充分,这在体积损伤再制造成形过程中将减少再制造成形层数,实现成形过程热输入和热影响区范围的控制。

2.2 防缺陷工装夹具设计

2.2.1 防塌陷外接模块设计

为进一步简化成形过程,减少成形补偿,并实现逐层堆积的快速成形,设计了一种简易基体材料外接模块,将可能存在的顶部塌陷缺陷通过单层成形长度的增加,转移至成形部位以外,叶片尖端再制造成形效果如图5所示。

图5 叶片尖端再制造成形效果

其中,外接基材模块的尺寸设计及固定应注意以下几点:

1) 为保证单层成形形状充分性和便于激光光斑对中,设计模块厚度略大于叶片壁厚,尺寸余量控制在0.5 mm以内;

2) 为保证模块与叶片基体连接牢固,并避免金属胶卷裹进熔池,影响成形界面成分及性能,在成形界面以下3 mm范围内不应有金属胶。

从图4可知:外接模块的添加不仅有效地避免了成形部位边缘塌陷缺陷的存在,同时也提高了成形效率。

2.2.2 铜质防辐照散热垫片

为进一步减少激光直接照射叶片基体而引起的烧蚀氧化,同时加强基体的散热,降低热传导作用,需要设计一种固定简单、具有一定柔性的铜质防辐照散热垫片。

叶片的材料选择和尺寸设计依据如下。

1) 为实现垫片自身不被激光烧熔及满足基体的防激光直接辐照和快速散热,选择熔点高、导热快的铜质材料作为垫片材料;

2) 为实现与叶片非规则型面的贴合,0.8 mm厚度的铜质材料也具有充分的柔性,符合以上工艺要求;

3) 为实现成形热影响区的充分覆盖和保护,防止激光光束对该区域的直接辐照,设计垫片的宽度为5 mm;

4) 10 mm的长度可充分满足成形尺寸要求,并可根据实际需要进行折叠。设计所得的铜质防辐照散热垫片的装夹如图6所示。

图6 铜质防辐照散热垫片的装夹

3 脉冲激光工艺成形

基于已有再制造成形路径规划[14],采用脉冲输出模式激光工艺,配合防塌陷外接模块及防辐照铜质垫片,对尖部体积损伤压缩机薄壁叶片进行激光再制造成形试验,成形后叶片整体形貌如图7所示。

图7 尖部体积损伤薄壁叶片成形形貌

从图7可知:叶片形状恢复充分,表层无裂纹。利用PowerScan蓝光精密型三位反求测量仪对成形后叶片进行尺寸测量[15],测量结果表明:成形后形状尺寸精度在1 mm以内,角度尺寸精度控制在3°以内,热影响区范围控制在0.2~0.5 mm。

[1] 夏仁波,刘伟军,王越超. 影响激光直接制造金属零件精度的因素及其闭环控制研究进展[J].机械科学与技术,2004, 23(9):1085-1089.

[2] 罗永要,王正伟,梁权伟. 混流式水轮机转轮动载荷作用下的应力特性[J].清华大学学报:自然科学版,2005, 45(2):235-238.

[3] Lee B, Suh J, Lee H, et al. Investigations on Fretting Fatigue in Aircraft Engine Compressor Blade[J].Engineering Failure Analy-sis,2011,18(7):1900-1908.

[4] Farrhi G H, Tirehdast M, Masoumi K A, et al. Failure Analysis of a Gas Turbine Compressor[J]. Engineering Failure Analysis, 2011, 18(1):474-484.

[5] 支金花,张海存, 卢正欣,等. 轴流压缩机叶片断裂分析[J]. 流体机械,2011,31(2):47-51.

[6] Macintyre R M. The Use of Lasers in Rolls-Royce[M]∥Draper W C,Mazzoldi P.Laser Surface Treatment of Metals.Berlin:Springer Netherlands,1986:545-549.

[7] 范毅,丁彰雄,张云乾.纳米WC/12Co涂层在轴流式引风机叶片防磨上的研究[J].武汉大学学报,2006,39(3):135-139.

[8] 刘爱军,刘德顺,周知进.矿井风机叶片磨损机理与抗磨技术研究进展[J].中国安全科学学报, 2008, 18(11), 169-176.

[9] 张兵,曹雪刚,刘昌奎.单晶高温合金再结晶的抑制方法研究进展[J].失效分析与预防,2013,8(3):191-196.

[10] 徐滨士. 装备再制造工程的理论与技术[M].北京:国防工业出版社,2007:1-25.

[11] 董世运,张晓东,徐滨士,等. 45钢凸轮轴磨损凸轮的激光熔覆再制造[J]. 装甲兵工程学院学报,2011,25(2):85-87.

[12] 闫世兴,董世运,徐滨士,等. Fe314合金粉末激光快速成形组织与力学性能分析[J].中国激光,2009, 36(11):3074-3078.

[13] Modonald G,Hpendricks R C.Effect of Thermal Cycling on ZrO2-Y2O3Thermal Barrier Coating[J].Thin Solid Films,1980,73:491-496.

[14] 任维彬,董世运,徐滨士,等. FV520(B)钢叶片模拟件激光再制造成形试验分析[J]. 红外与激光工程,2014,43(10):3301-3306.

[15] 任维彬,董世运,徐滨士,等.激光沉积成形修复薄壁叶片模拟件的三维形变分析[J]. 焊接学报,2015,36(6): 52-56.

(责任编辑: 尚菲菲)

Experiment Optimization of Impulse Laser Remanufacture Forming Process for Compresssor Thin-wall Blade

DONG Shi-yun1, REN Wei-bin1,2, XU Bin-shi1, YAN Shi-xing1, FANG Jin-xiang1

(1. National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China; 2.Troop No.65589 of PLA, Dalian 116300, China)

Aiming at the forming aporia of blade tip collapse, cracks and the large extent of the heat-affected zone for the laser remanufacture of compressor blades, the new method of pulsed laser is put forward for remanufacture forming, the process parameters of pulsed laser are optimized, and two fixtures of attached anti-collapse module and irradiation protected copper gasket are designed, the experiment of remanufacture forming for thin-wall blade with volume damage is developed. The experiment results show that the shape recovery is adequate, there is no crack in the surface, the dimensional precision of the formed part can be controlled within 1 mm, the angle precision of the formed bilateral bend slope is controlled within 3°, the extent of the heat-affected zone is 0.2-0.5 mm, the problems of remanufacture forming are solved, the thermal damage caused by laser irradiation is reduced, the blade with volume damage in the tip is realized for remanufacture forming.

pulsed laser; thin-wall blade; forming process; compressor

1672-1497(2015)05-0097-05

2015-07-20

国家“973”计划项目

董世运(1973-),男,研究员,博士。

TP391.4

A

10.3969/j.issn.1672-1497.2015.05.020