RNT纳米涂层技术在冲压模具上的应用

2015-06-22何成朱梅云杜长胜安徽江淮汽车股份有限公司技术中心

文/何成,朱梅云,杜长胜·安徽江淮汽车股份有限公司技术中心

RNT纳米涂层技术在冲压模具上的应用

文/何成,朱梅云,杜长胜·安徽江淮汽车股份有限公司技术中心

本文对RNT纳米涂层技术在冲压模具上的应用及影响进行了分析和验证,并通过现场验证,表明RNT纳米涂层技术的使用有利于提高模具硬度、减少修模次数,消除冲压成形过程中的拉毛、破裂等冲压成形缺陷,最终达到提高冲压件成形性能的目的。

何成,工程师,主要从事冲压工艺分析、现场调试及验收等工作,参与RNT涂层技术的应用、跟踪及前期对接,拥有三项实用新型技术专利。

随国家对汽车节能降耗的硬性要求,汽车车身轻量化是实现汽车节油降耗的重要途径。而高强度钢板的应用则是实现车身轻量化的重要手段之一,但与普通钢板相比,板材抗拉强度的显著提高和延伸率的显著下降,成形需要更大的压边力,导致成形过程中拉毛缺陷越来越多,拉毛现象是一种严重的质量缺陷,致使车身性能降低,拉毛现象也降低了冲压工艺的稳定性,致使废品率上升,同时拉毛缺陷又令模具发生更严重的磨损,降低模具寿命,增加修模次数。

目前高强度钢板拉毛缺陷在各大汽车生产厂中普遍存在,已经成为制约高强度钢板大量使用的绊脚石。在现有模具材料的情况下,提高模具表面硬度是解决高强钢冲压件拉毛现象的主要措施。

现有的模具表面处理技术

外板件成形——整体铸铁类模具的表面处理

目前汽车覆盖件外板件工件形状相对简单且大多采用普通钢板,钢材的抗拉强度不高、延展性较好,对模具的整体要求并不太高,模具大多采用整体结构,模具材料采用球墨铸铁等铸铁类材料。因其整体模具尺寸较大,表面处理大多采用镀硬铬工艺或渗氮工艺。这两种表面处理方法的抗拉伤性能较好,表面硬化效果有限,表面硬度仅有1000HV左右,当表面硬化层磨损后拉伤又会出现。此外,镀硬铬的镀层与模具母材是机械结合,在成形压力较大时容易脱落,镀层一旦脱落抗拉伤性能也就失去,所以镀硬铬或渗氮工艺在汽车覆盖件模具上虽然有应用,但效果有限。

内板件/结构件成形——冷冲压成形模具表面处理

内板件工件形状比较复杂且越来越多地使用高强度钢板,因此这类制件对模具的整体性能要求更高,模具通常采用镶拼结构,镶块的表面处理国内目前大多采用PVD涂层工艺或TD工艺处理。

PVD镀层(如镀钛层)具有良好的抗拉伤性能,镀层硬度可以高达2000~3000HV,甚至更高,因而具有优异的耐磨性能,但镀层与基体结合力较差,在拉深类模具上使用时很容易使镀层脱落,发挥不出其抗拉伤和耐磨效果,有时甚至无效果。另一缺点是镀层厚度通常只有3~5μm,相对于硬度最高也不过600~700HV的模具基材,无异于覆盖在柔软的蛋白上的一层薄薄蛋壳,一旦承受较大的冲击载荷,就会因蛋白本身太软,不足以负担大的载荷而产生塑性变形从而导致蛋壳的破裂,我们称之为“蛋壳效应”,因此,这类工艺在成形模具上的应用也很有限。

TD覆层处理后的模具表面具有高硬度、低摩擦系数,模具的抗腐蚀性、抗氧化性也大幅度提高,其缺点在于,TD覆层处理对模具材料的要求很高。其原理是零件材料中的固溶碳原子作长程扩散形成碳化物层,因此当模具材料的含碳量低于0.35%,就不适合作TD处理;另外,TD处理温度在850~1050℃,是一种高温处理过程,其间产生的热应力、相变应力、比容的变化会使模具在热处理过程中容易产生变形甚至开裂,一般修补过的模具在焊缝处也会出现开裂现象,TD覆层处理对模具的加工质量和形状有很高的要求;此外,TD覆层处理后再加工困难,无法满足设计变更及调模修模的需要,对已做过其他表面处理的模具,需将原表面处理彻底清除,否则会影响TD覆层表面质量,同时,受TD处理设备和成本的限制,国内大部分TD加工企业只能加工500mm×1000mm以内的模具,超过这个尺寸的设备条件无法满足,因此,对于尺寸偏大的模具,必须是分镶块结构才能处理。所以,这类工艺在成形模具上应用也很有限。

目前,对于彻底解决汽车覆盖件冲压成形过程中的工件拉毛问题还没有一个行之有效的解决方法,镀硬铬、渗氮、PVD及TD在实际运用中都有其弊端。RNT纳米涂层技术的出现为解决拉毛问题提供了一条新的途径。

RNT涂层技术的应用

RNT纳米涂层技术是纳米粒子渗透法复合碳化物处理技术,简称RNT技术。其工作原理是将RNT涂层液对模具型腔进行涂覆后,通过压力使涂层纳米分子扩散并作用于模具表面形成纳米金属碳化物覆层,其过程由内向外扩展,厚度与硬度随模具工作时间的增加而增加,涂层厚度在0.1~1μm,涂层硬度在1100~1600HV,即使在模具承受较大载荷时也不会因基材塑性变形而导致表面的涂覆层脱落失效,其厚度与硬度由内至外随模具工作时间与涂覆次数的增加而增加。

为验证该技术应用的有效性和可行性,江淮汽车冲压车间对该技术进行了多轮现场工艺验证,经过2次硬度试验,2次配方调整,4次脱脂试验,2次涂覆方式调整,试验结果表明纳米涂层技术应用成本较低(约为模具TD技术的1/10),试验效果良好。

硬度验证

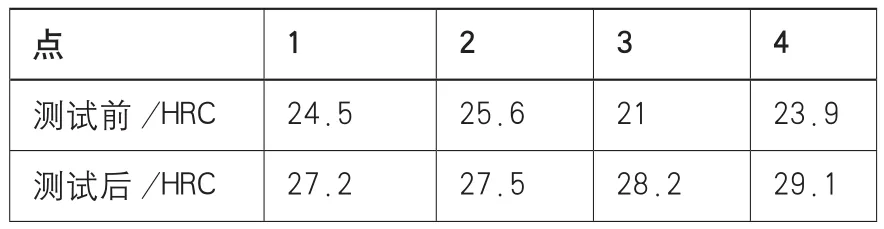

为验证RNT对模具表面硬度的提高程度,我们做了一些试模试验。某车型左右内上加强板(材料为DC05)拉延模,对模具表面用RNT材料进行处理,试验产品数量为716件,最后选取模具上四个点进行测试,测试前后硬度变化如表1所示。

表1 硬度试验结果

该试验结果表明,RNT对模具表面硬度有一定的提升效果。

脱脂验证

产品的涂装脱脂验证主要分为板料涂覆验证和模具涂覆验证两种形式。

第一轮进行板料涂覆验证,将RNT材料涂覆在板料上进行脱脂试验。试验流程:首先将试板涂上RNT纳米涂层液,接着烘干(110℃、2h),之后常温放置48h,再在60℃清水中漂洗4min进行脱脂。最后观察脱脂结果,发现试板水膜覆盖率未达到标准要求,不能满足生产要求。

第二轮模具涂覆验证,将RNT涂层材料涂覆在模具表面,然后生产冲压件,再取打好的冲压件,将涂覆位置切割下来进行脱脂验证。验证使用江淮汽车实际生产中的脱脂液进行脱脂试验,模拟现场脱脂工艺,首先进行预脱脂,脱脂液温度为45~50℃,采用喷淋方式,喷淋时间为1min;然后进行主脱脂,脱脂液温度为45~50℃,采用浸入方式,浸入时间以样板表面完全脱脂为止,最后用水冲洗。试验表明,先1min预脱脂,再经1.5min主脱脂试验,最后去离子水冲洗,结果冲洗试板表面水膜连续,满足生产要求。

现场验证

证实RNT材料涂覆在模具上可以满足生产要求后,我们对该技术进行了多轮现场工艺验证,主要验证主机厂和外协厂生产中一直存在拉毛问题的冲压件。

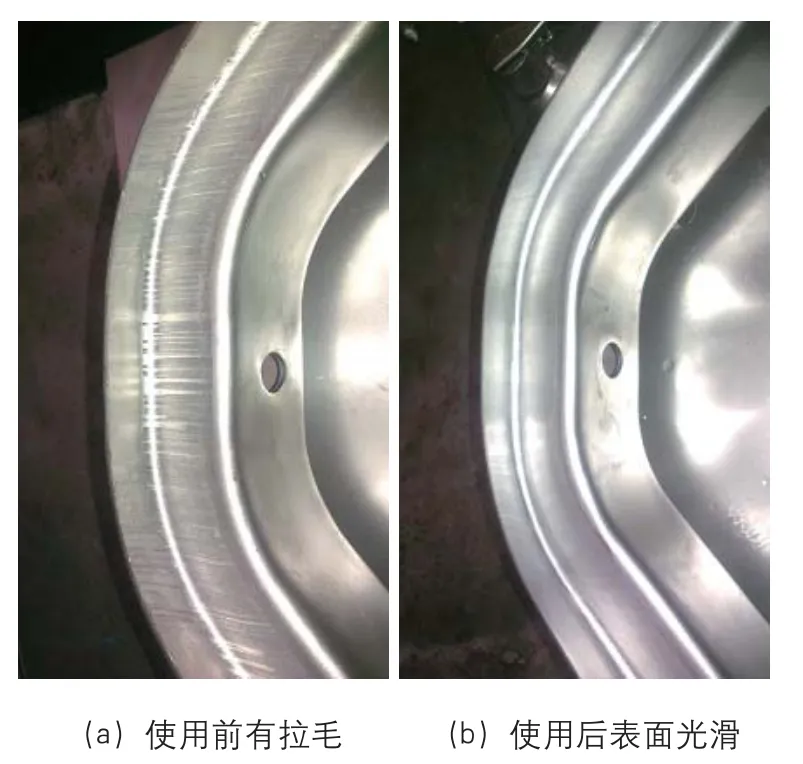

验证一:实验对象为某车型尾门外板,该工件以往每生产50件左右模具翻边处就会出现拉毛并逐渐严重,生产至250件左右出现废品,导致生产线停机,跟线的模修人员必须卸下模具镶块,进行修模处理,每次耗时约30min。测试时将RNT纳米涂层涂覆于易拉毛镶块R角翻边处,用时3min,涂覆结束生产线即开始进行生产,期间利用换料停机时间,进行RNT加强涂覆处理,用时1min,直至1600件生产完成,未有拉毛现象出现,完全达到了预期测试目的。图1a、b分别为翻边处使用RNT涂层前后的产品表面对比情况。

图1 翻边处使用RNT前后结果对比

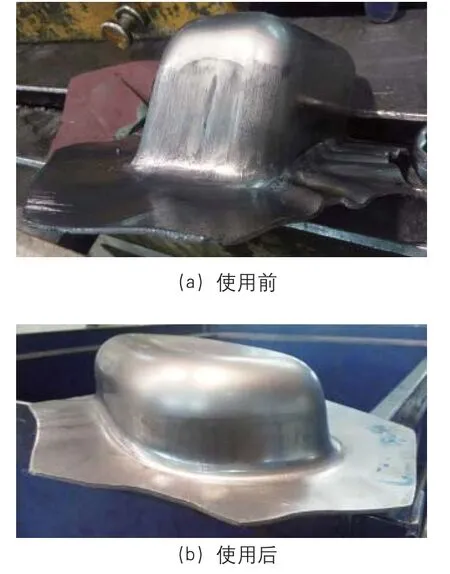

验证二:本次选取的前边构件连接板加强件是江淮某配套企业的难点件,板料为2.5mm高强钢板,往常每生产2~3件工件时,即开始出现拉毛,生产至20~30件时即需停机进行线上修模,严重影响生产效率和产品质量。试验中对该工件R角进行抛光、清洁、涂覆RNT涂层之后进行无油化生产,板件不再涂覆冲压油,生产间隙对易拉毛部位R角进行二次加强涂覆,直至该批次500件生产完成未发现不合格件。图2a、b分别为连接板加强件使用RNT涂层前后的产品表面对比情况。

图2 连接板加强件使用RNT前后结果对比

RNT涂层技术总结

⑴涂层与基体的结合是分子结合,膜层致密,耐久性好,膜层硬度高(显微硬度达1100~ 1600HV),耐磨性好,可与其他表面处理工艺结合使用。

⑵由于RNT涂覆层的形成是由基材内部向外部逐步扩散而形成表面坚硬层,对表面硬化层形成有效支撑,所以即使在模具承受较大载荷时也不会因基材塑性变形而导致表面的涂覆层脱落失效。

⑶模具型腔经RNT涂层处理后,寿命能够增加5~10倍,特别是一些精密模具,经处理后更能承受涂层前不可能承受的严酷加工条件。

⑷RNT涂层最大的优势还在于模具可以随时随地进行涂覆处理,能够在形状复杂的工件上覆膜,膜层沉积速率快,生产效率高,免去了大型模具做表面处理需要吊装、长途运输而带来的困扰和高昂费用,节约大量时间。

⑸模具表面无论是在RNT处理之前或之后都可以烧焊及局部覆层,满足设计变更及调模修模的需要。

⑹RNT可涂覆基材广泛,从各类铸铁、工具钢到各类有色金属都可以方便地进行令人满意的涂层处理。成膜温度低(可在常温下成膜)、膜层的热稳定性好(600℃时膜层不脱落,不起皮)。

⑺RNT涂层的摩擦系数仅为0.001,是当今模具涂层中最小的,因此它具有最小的摩擦磨损,以及更好的表面光洁度。

⑻RNT涂层还具有超强的防腐性和卓越的抗氧化性能。

⑼涂层过程中无环境污染,对人体完全无害,操作安全。

结束语

伴随着新冲压材料的使用和消费者对产品质量的重视,表面涂层处理技术在汽车覆盖件模具行业得到了越来越广泛的应用,如何在提高产品质量的同时降低成本,是行业的永恒追求。RNT纳米涂层技术的应用既能够提高模具硬度,有效解决拉毛问题,提高生产效率,又能降低生产成本,成为目前涂层技术中最新、最先进的金属表面处理技术之一,必将在行业内得到广泛应用和推广。