楔横轧件疏松中空的影响因素及解决办法

2015-06-21张军改河北东安精工股份有限公司

文/张军改·河北东安精工股份有限公司

楔横轧件疏松中空的影响因素及解决办法

文/张军改·河北东安精工股份有限公司

疏松中空是楔横轧件致命缺陷,影响零件的安全性,长期以来制约着楔横轧技术的快速推广应用,为解决此问题,我们通过理论研究和大量生产实践,总结出楔横轧件疏松中空的影响因素及解决办法,使疏松中空得到有效控制。

心部疏松是楔横轧产品主要缺陷之一,严重时会形成孔洞,使工件强度降低,并最终导致零件失效。这也正是长期以来汽车、火车上的一些重要零件的生产制造不敢问津楔横轧工艺的主要原因,进而导致楔横轧工艺发展缓慢、不能迅速推广。为解决这一问题,我公司与北京科技大学产学研合作,经过大量的理论研究和实际生产,总结出楔横轧件疏松中空的影响因素和解决办法。使楔横轧件疏松中空得到有效控制,使这一高效、节材、环保、近净成形的新工艺取代了噪声大、污染严重、低效、费材的普通锻造工艺。

疏松的概念

在铸件和铸锭中所出现的组织不致密现象称为疏松。疏松通常分为一般疏松和中心疏松。疏松等级共分4级,如图1为中心疏松1~4级图片。

用斜轧与楔横轧工艺生产的产品,在中心部位出现破裂现象,用低倍显微镜观察,可以看到许多彼此不相连接的小裂口带,人们常常称这种状态为“疏松”,或称之为曼内斯曼破坏。这些彼此不相连接的裂口带,其密集程度不同,标志着金属组织处于不同的疏松状态。这些裂口继续发展,金属组织便产生连续性破坏,形成不规则的中心孔洞,即中空。

图1 1~4级中心疏松

心部疏松产生的原因

钢材心部疏松产生的原因:钢液凝固时体积收缩引起的组织疏松及钢锭中心部位因最后凝固使气体析集和夹杂物聚集较为严重。

楔横轧件疏松产生的原因:日本团野敦和粟野泰吉认为,疏松及孔腔的形成是由轧件中心区的交变拉应力和剪应变所导致。实践和理论都说明,横轧时,圆形毛坯在连续转动中径向小变形量压缩时,毛坯除轴向延伸外,径向也产生扩展。因而在毛坯的心部产生拉应力。当毛坯旋转时,若轴向阻力过大,毛坯横向扩展积累,心部的拉应力增加。当达到材料强度极限时,心部就出现超过允许级别的疏松,甚至孔腔。

楔横轧件疏松中空的影响因素

原材料

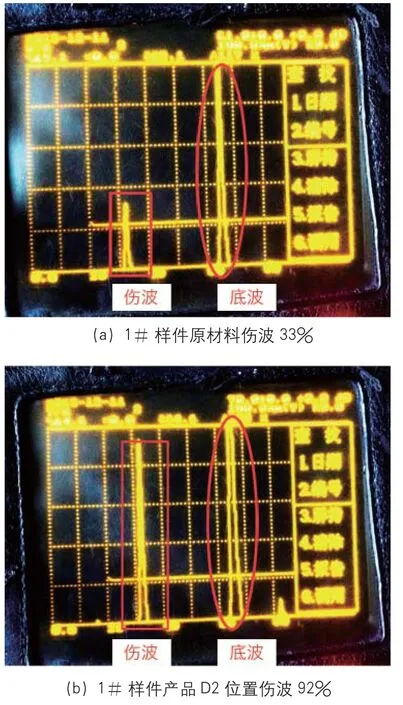

⑴原材料疏松越严重,轧件越容易疏松,严重时发展为孔洞。图2为楔横轧件实物图,图3为1#样件轧制前后超声波探伤伤波高度对比情况。表1为该产品轧制时,使用不同的原材料轧制前后超声波探伤伤波高度的对比表。

在轧制图2所示的产品时,过程检验发现疏松,且疏松位置不固定,检查模具、温度均正常,复检原材料(原料段)发现有点状缺陷波。遂对原料段进行了超声波扫查探伤,挑出5段伤波在10%~40%的料段,编号为1#~5#,然后取5段同厂家同批次没有伤波的料段,又取了5段不同厂家没有伤波的料段,编号分别为6#~10#和11#~15#,在相同工艺下对其进行轧制,结果发现,有伤波的原料段,轧制后伤波位置不固定,主要分布在图1中的D1、D2、D8台阶,伤波高度在10%~100%之间,而探伤没有伤波的料段中,同厂家、同批次的5段料段轧制后也出现了小于50%的伤波,而不同厂家的5段料段轧制后,除个别点有小于5%的点状伤波外,其余均没有伤波,说明本批原材料中6#~10#料段,虽探伤未发现问题,但整体致密度还是不好,因此轧后或多或少产生了伤波。

⑵原材料夹杂越严重,轧件疏松越厉害。夹杂物的熔点与金属元素熔点不同,往往处于晶界位置,当加热原材料时,熔点较低的夹杂物首先熔化,使晶粒脱开,导致疏松甚至孔洞。

图2 产品实物图

图3 1#样件原材料伤波实测图

表1 不同原材料轧制前后伤波对比

⑶原材料合金元素含量不同,其楔横轧件疏松等级也不同。由于合金元素含量不同,其导热性、塑性、韧性存在差异,一般合金元素较多时,变形抗力会增大,导致横向力增加,当达到抗拉强度时,便会产生微观裂纹形成疏松甚至孔洞。

轧制温度

轧制温度过高和过低都会产生疏松。轧制温度过高,晶粒长大,使强度降低,组织容易被拉断,产生微裂纹,导致疏松甚至孔洞;轧制温度过低,材料的变形抗力增大,塑性、韧性变差,轴向阻力增大,毛坯横向扩展积累,心部的拉应力增加,达到强度极限时,组织破裂,出现微裂纹导致疏松甚至孔洞。当料段的温度不均时,也容易造成疏松甚至孔洞。图4所示为轧制温度高造成中空的一些实例。

模具

⑴模具参数(断面收缩率ψ、成形角α、展宽角β)对疏松中空的影响。

①断面收缩率ψ小时,容易产生疏松。当ψ小时,变形不易透入中心,多是表面变形,故轴向变形小而横向变形大,形成较大的心部拉应力。

图4 轧制温度过高造成中空实例

图5 模具R角对疏松的影响

②成形角α小时,容易产生疏松。当α小时,斜楔给毛坯的轴向拉力小,轴向变形小,易造成较大的横向变形,形成较大的心部拉应力。

③展宽角β。β过小时,相当于径向压下量过小,于同一位置拉压次数增加,容易产生横向变形及心部的较大拉应力。当β过大(特别是在ψ较小)时,毛坯表面金属不容易擀出去,这部分多余金属在孔型顶面反复揉搓下,毛坯心部产生较大的拉力,以上两种情况都容易产生疏松。

⑵模具磨损和修理对疏松中空的影响。

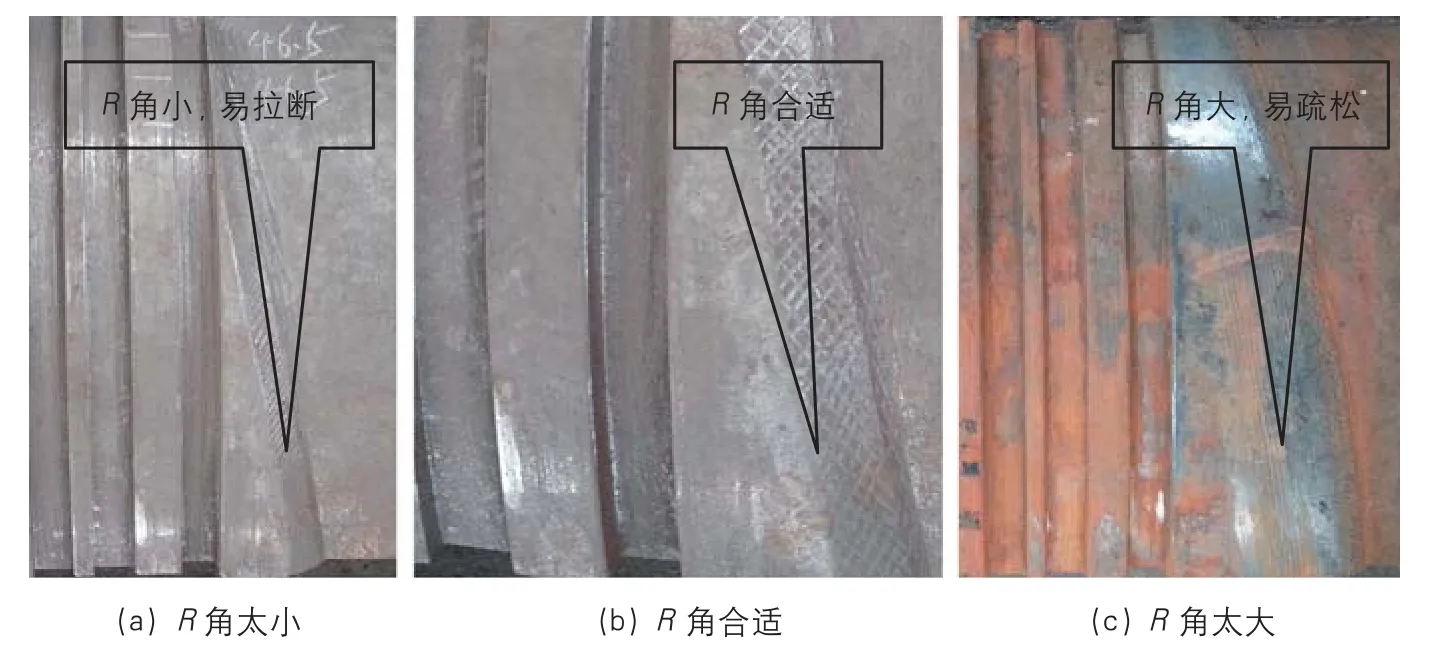

①模具磨损后,R角过大,易疏松。模具制作完成后,R角太小(图5a),容易将轴件拉细或拉断,楔顶部位需要磨出一定的圆角R(图5b),当模具修理不当或使用一段时间模具磨损后,模具的楔顶角R会变大(图5c),相当于α变小,容易产生疏松。

②模具修理。模具制作完成或使用过程中,需要对轧齐进行修理,模具轧齐修理过度,会造成型腔中进料太多,反复揉搓无法排出,横向力增加,造成疏松甚至孔洞。在多台阶成形过程中,首先成形的台阶,在其他台阶成形时,仍然与型腔接触,反复揉搓,易造成疏松,因此,当台阶成形后,应及时脱空。

总之,一切疏松均缘于轴件在型腔中轴向延展受阻,导致心部拉应力过大。

下料

因材料的表面运动速度大于心部,当下料长度不足时,心部会出现凹心,接近端头部位的材料致密性降低,端头部位形成孔洞(人们常把这种现象叫涡心)。如图6所示为下料不足造成的端部孔洞。

图6 因下料长度不足造成的端部孔洞

轧制速度

当合金元素含量较多,延展性差,断面收缩率太大等情况时,如果轧制速度过快,也会造成疏松。

楔横轧件疏松中空的解决办法

原材料

⑴原材料应选用疏松等级较低,夹杂较少的材料,最好要求原材厂家对出厂材料进行超声波探伤,以控制原材料的内部质量,确保轧件疏松等级。

⑵原材等级与模具匹配。原材质量较差时,可以通过修理模具,增大成形角α,改善轧件的疏松等级。因此应根据原材料疏松等级、夹杂等级和合金元素含量,对模具进行修理,使模具的成形角α适应材料的疏松等级、夹杂等级和合金元素含量。

图7 下料长度对疏松的影响

轧制温度

⑴料段加热时,应确保料段芯表温度,长度方向头尾温度尽量均匀;料段加热后,应根据降温速度,设定其传输距离,温度控制应确保轧制时既有足够的塑性和韧性,又不过热过烧。

⑵中频炉加热料段时,常常因停起炉而使温度不稳,造成轴件温度过高或过低,此时应对停起炉时加热的前1~2炉料段全部测温,温度不符合规范时,应甩出,同时对温度不稳时轧制的产品全部进行超声波探伤。

模具参数选择及维护保养

⑴当断面收缩率ψ较小时,应选择较大的成形角α角;反之,应选择较小的α角。为减少疏松,应尽可能选择较大的α角,根据生产经验,α角可突破18°~30°的理论值,普遍增大4°~6°。

⑵当断面收缩率ψ<35%时,应选择较小的β角,否则易疏松;当ψ>70%时,也应选择较小的β角,否则易缩颈;塑性较差的材料,也要选择较小的β角。

⑶模具磨损R角增大时,应及时焊补修理,防止疏松。

⑷应经常检查模具,当型腔中进料太多或轴件与型腔接触时间较长,接触面增大时,应及时进行脱空、封料等处理,防止进料过多导致疏松。

⑸当材料成分不同、材料疏松等级、合金元素含量不同时,都应根据材料特性,对模具进行修理,使模具参数与材料匹配。

下料

为避免料段过短,形成端部孔洞,应严格控制下料长度,确保一定大小的料头,料头太大,浪费材料,料头过小,容易产生端部疏松和孔洞。图7a料头大小较为合适,图7b料头过小,临近料头部位已疏松。

轧制速度

对于导热性较差,断面收缩率较大的材料,应选择较低的轧制速度。

此外,为防止不合格的疏松中空产品流入客户端,应从原料开始,直至成品整个过程,进行超声波检验。

结论

⑴所有的疏松都源于轴向排料不畅,横向应力集中,当横向拉力超过强度极限时,就会导致轧件心部产生微观裂纹,引起疏松甚至孔洞。

⑵一切措施都应围绕减小横向拉应力、增大材料抗拉强度这两个中心因素实施。

⑶所有模具参数选择、模具修理都应以利于排料为目标。