热处理工艺对6082铝合金轮毂性能的影响

2015-06-21马泽云杨金岭中信戴卡股份有限公司

文/马泽云,杨金岭·中信戴卡股份有限公司

热处理工艺对6082铝合金轮毂性能的影响

文/马泽云,杨金岭·中信戴卡股份有限公司

6082铝合金轮毂的锻后固溶和时效处理工艺决定了其组织和性能,本文研究了不同固溶和时效处理工艺对6082铝合金组织与性能的影响。通过拉伸试验、析出相观察、SEM和EDS进行分析,确立6082铝合金轮毂最佳热处理工艺:固溶温度为540℃下保温120min,30℃水冷;时效温度为166℃下保温15h,空冷。

锻造铝合金轮毂具有重量轻、力学性能高等

特征,越来越受到国外高端汽车厂家的青睐。研究提高轮毂寿命以及力学性能的途径,从而生产出与国外轮毂相媲美的产品,已成为国内轮毂生产厂家面临的首要问题。大量研究表明,热处理强化是提高铝合金力学性能的主要强化方法,因为合金中强化相的数量、大小、形状和分布是影响合金强度的关键因素,因此合理的热处理制度可显著提高合金的力学性能。本文考察了固溶时效处理对6082铝合金轮毂显微组织及力学性能的影响,并进行分析,最终确立了合理的热处理制度。

实验准备

实验材料

本课题实验所用材料为6082铝合金,其化学成分如表1所示,经过铝锭熔炼浇铸成8寸的棒料。

表1 6082铝合金的化学成分

实验设备

实验主要设备包括液压机、棒料加热炉、热处理炉以及CMT5105微机控制电子万能实验机、光学金相显微镜、SirionZoo场发射扫描电镜和GENESIS605型能谱分析仪等。液压机型号为THP11D-6000A,公称压力为6000t;该设备速度可灵活控制,运行稳定,能满足汽车轮毂锻造成形的要求。

实验方法

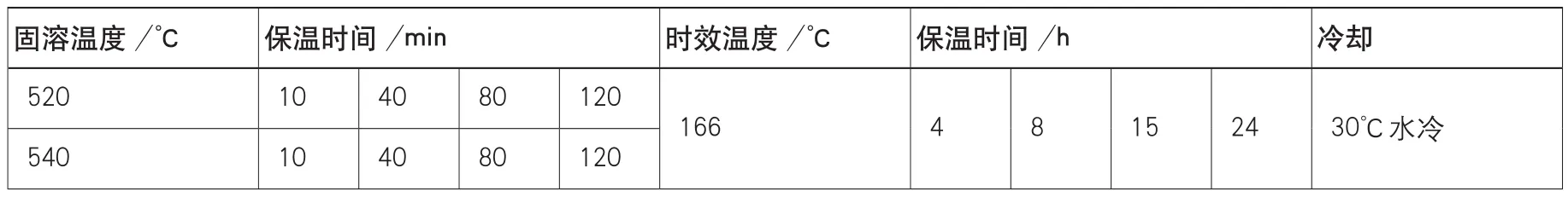

6082铝合金轮毂经3次锻造成形,为研究固溶和时效处理工艺,样品取自锻后的轮辐。热处理工艺的固溶温度分别设定为520℃和540℃,在固溶温度下分别保温10min/40min/80min/120min,之后于30℃水中冷却。为了防止延迟时效所带来的影响与实验室条件的限制,所有样品的延迟时效时间均定在48h之后。在时效阶段,时效温度为166℃,保温时间分别为4h/8h/15h/24h,之后空冷,具体参数见表2。

表2 热处理参数

经热处理之后,对样品编号组合,方便试验使用。实验项目为拉伸试验、SEM和EDS分析。

实验结果及分析

固溶温度对拉伸性能的影响

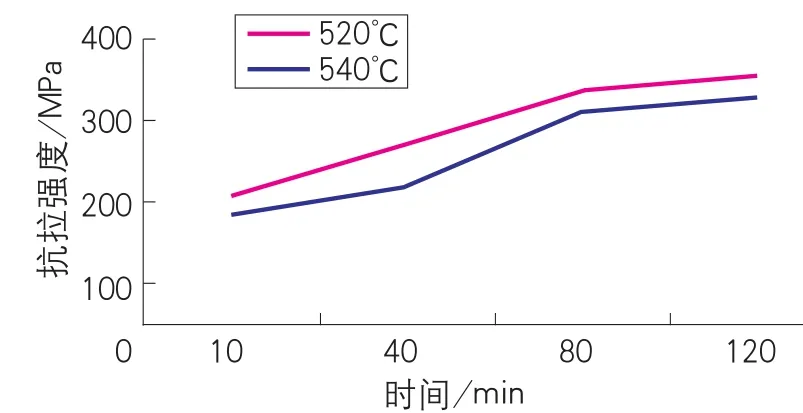

图1、图2分别为通过机械性能试验数据绘制的固溶温度-屈服强度关系曲线和固溶温度-抗拉强度关系曲线,工艺条件分别为:⑴工艺条件一:520℃固溶→固溶保温10min/40min/80min/120min→30℃水冷→166℃时效处理×15h;⑵工艺条件二:540℃固溶→固溶保温10min/40min/80min/120min→30℃水冷→166℃时效处理×15h。

由图1、图2可以发现,相同工艺条件下固溶温度540℃的样品力学性能要比520℃的好。例如,同样经过固溶保温120min,30℃水冷,时效温度166℃下保温24h,固溶温度为520℃的样品其屈服强度为297.5MPa,抗拉强度为324MPa,延伸率为15.55%,断面收缩率为53.7%;而540℃的样品同样指标却达到了315.5MPa、340.5MPa、13.5%和52.1%。

同时通过SEM分析,图3a所示为工艺条件一(保温时间120min)的 SEM图像、图3b为工艺条件二(保温时间120min)的SEM图像。520℃固溶的试样组织中残留了较多未溶解的Al-FeMg-Si化合物,导致固溶合金含量相对较低,时效强化效果较差,以致最终使材料强度偏低。而540℃固溶时,Al-FeMg-Si化合物基本溶解于基体组织内,所以试样综合力学性能良好。

图1 固溶温度-屈服强度曲线

图2 固溶温度-抗拉强度曲线

图3 SEM分析图像

固溶时间对拉伸性能的影响

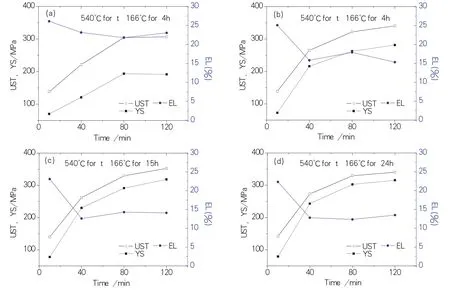

图4显示了铝合金轮毂在520℃下保温不同时间后并于166℃时效不同时间的力学性能,图5显示了铝合金轮毂在540℃下保温不同时间后并于166℃时效不同时间的力学性能。图4a与图4b中,随着保温时间的延长,时效后屈服强度与抗拉强度都在提高,而延伸率最终也只是小幅降低,显然固溶时间不够。图4c与图4d中,屈服强度与抗拉强度上升的速度越来越快,在80min后,上升速度趋缓,并在120min处趋于最大值,延伸率也迅速下降,大约在80min处最小,之后有小幅的回升。对比图5与图4,可以看出,力学性能的变化规律基本一致。例如,540℃固溶加热时间在10~80min,其抗拉强度和屈服强度随加热时间迅速上升,然后于80~120min内缓慢提高,并在120min时趋于最高。在540℃固溶加热10min时,时效后的试样组织中Al-FeMg-Si未得到充分溶解,组织中会存留较多粗大的残留化合物,基体内弥散析出的θ"相较少,从而导致强度偏低,塑性趋高。在540℃固溶加热120min时,时效后组织中Al-FeMg-Si基本溶解,并在时效后弥散析出,试样的综合力学性能良好。

图4 520℃下保温不同时间水冷后于166℃时效不同时间的力学性能

图5 540℃下保温不同时间水冷后于166℃时效不同时间的力学性能

图6为540℃下分别保温10min和120min后时效温度166℃下保温15h的样品SEM分析照片。图6a所示,由于固溶时间短,合金中形成的空位较少,导致时效时固溶体中空位不能加速溶质原子的偏聚,也不能使溶质原子固溶到合金中,或者固溶不稳定,析出相分布不均匀且颗粒较大,较大的析出相颗粒对位错的阻碍较小,因此性能相对较差。图6b所示,试验合金随着固溶保温时间的延长,时效后的试样显微组织显示固溶加热、保温适当,强化相基本溶解,并在时效后弥散析出,组织均匀,以至试件的综合力学性能良好。

图6 540℃下保温不同时间后时效的SEM照片

时效时间对拉伸性能的影响

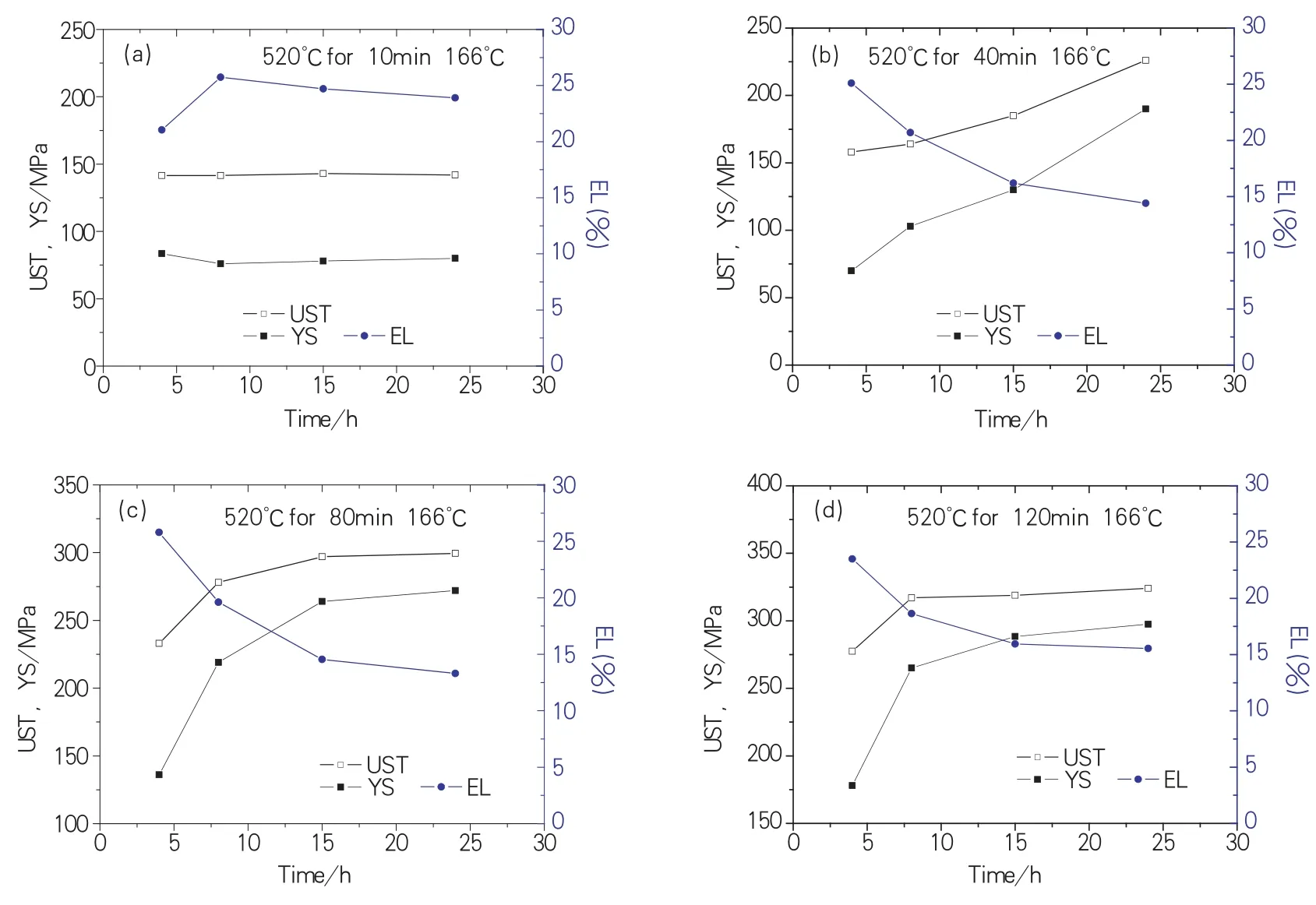

图7 520℃固溶后在166℃下时效不同时间后的力学性能

图7显示了520℃固溶在166℃下时效不同时间后的拉伸性能。经520℃保温10min后在166℃下时效,时效时间对力学性能几乎没有影响(图7a),其原因是固溶时间过短,未能形成过饱和固溶体,合金强化素形成的溶质原子不能与基体中的空位结合,或者结合后来不及扩散,最后导致溶质原子不能发生偏聚,因而无论时效时间长短都不会形成G·P(Ⅰ)区。图7b与图7c中,520℃下保温40min与80min的样品在166℃下随着时效时间的延长,屈服强度与抗拉强度都迅速提高,而延伸率有所降低。保温80min的样品时效15h后屈服强度、抗拉强度与延伸率的变化率有所减小。淬火状态的过饱和固溶体中,Mg-Si化合物在铝晶格中的分布是任意的、无序的。时效初期,即时效温度低或时效时间短时,Mg-Si在铝基体上的某些晶面上聚集,形成溶质原子偏聚区,称G·P(Ⅰ)区。G·P(Ⅰ)区与基体α保持共格关系,这些聚合体构成了提高抗变形的共格应变区,故使合金的强度、硬度升高。随着时效时间延长,Mg-Si继续偏聚并发生有序化,即形成G·P(Ⅱ)区。它与基体α仍保持共格关系,但尺寸较G·P(Ⅰ)区大。它可视为中间过渡相,即θ"相。它比G·P(Ⅰ)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,θ"相析出阶段为合金达到最大强化的阶段。520℃保温2h时效15h的样品刚好说明这一点,见图7d。图8为540℃固溶在166℃下时效不同时间后的力学性能。固溶温度在540℃的样品与520℃的有相同的规律。但是在其他条件一致的情况下,540℃的样品普遍比520℃的机械性能要好一些,说明540℃比520℃固溶效果更好。随着时效过程的进一步发展,Mg-Si在G·P(Ⅱ)区继续偏聚,当Mg-Si-Al达到一定的比例时,形成过渡相θ′。由于θ′的点阵常数发生较大的变化,故当其形成时与基体共格关系开始破坏,即由完全共格变为局部共格,因此θ′相周围基体的共格畸变减弱,对位错运动的阻碍作用亦减小,表现在合金性能上强度开始下降。通过比较图7与图8,图8(d)中的540℃保温120min时效15h是最佳工艺,15h之后发生共格畸变减弱,也说明了共格畸变的存在是造成合金时效强化的重要因素。

图8 540℃固溶后在166℃下时效不同时间后的力学性能

结论

⑴在固溶处理时间和时效处理工艺相同的条件下,540℃固溶处理样品的拉伸性能高于520℃样品。

⑵在固溶处理温度和时效处理工艺相同的条件下,随着固溶处理时间的增加,屈服强度与抗拉强度显著增加,延伸率显著降低,超过40min后,强度缓慢增加,塑性变化不大。

⑶时效时间对拉伸性能的作用与固溶处理条件有关,在铝合金固溶程度较低的条件下,时效后拉伸性能较低;在未完全充分固溶的条件下,随着时效时间的增加,强度逐渐增加而塑性降低;在540℃保温2h的固溶条件下,在166℃下最佳时效时间为15h。

⑷固溶处理的最佳工艺为540℃下保温2h,30℃水冷;时效处理的最佳工艺为166℃下保温15h,空冷。