矿用液压支架的整机有限元分析与加载试验

2015-06-12李祥松

□ 李 奇 □ 李祥松

沈阳工程学院 机械学院 沈阳 110136

矿用液压支架是与刮板输送机、采煤机 (或刨煤机)联合使用的井下煤矿采集设备。在采煤过程中,液压支架会受到来自采空区顶板的巨大压力,而此时,工作人员会在支架下调试采煤设备的各种参数。若液压支架由于本身的强度问题被压溃,其后果将是灾难性的,因此,液压支架的可靠性研究具有重要的理论意义与实际意义。

长期以来,国内外众多学者对此进行了大量的研究[1-3]。 任锡义[4]利用 AMESim 与 ADAMS 各自的功能,分别在两个软件平台的基础上建立了系统的仿真模型来实现联合仿真,对液压支架整体的动态特性进行了有效分析。李长江[5]对液压支架进行了三维建模和空间有限元受力分析,并对重要结构件进行了模态分析,得到了相关结构件的应力、应变状况和固有频率。K Dasgupta和 R Karmakar[6]利用计算机仿真软件对液压元件所受的冲击载荷进行了模拟。

本文以某矿用液压支架为研究对象,建立了液压支架的有限元模型。针对液压支架在井下的恶劣工况,首先运用有限元分析软件对该矿用液压支架进行静力学分析。然后,根据仿真结果选取相关测点,对其进行试验研究。通过两者的数据对比,验证了有限元分析的准确性。本文的研究为以后液压支架的设计、优化、选材等提供了一定的理论依据。

1 液压支架有限元模型的建立

以某矿用液压支架为研究对象,运用有限元软件建模,建模时,简化了对整机受力影响不大的部件与结构。在立柱的简化方面,虽然立柱不是应力试验的关注对象,但却是提供支撑力的装置,因此可由千斤顶缸内油压计算出的支撑力来替代,即在千斤顶与顶梁和底座的连接处施加支撑力来代替千斤顶。同理,在底座两端集中载荷工况下,将狭长钢板放置在底座下方,千斤顶支撑力的施加方式与前者相同。液压支架的简化模型如图1所示。

网格划分采用带有中间节点的四面体与六面体单元,这种单元的特点在于可以应用较少的单元数量来获得更加精确的结果[7]。在网格划分时,根据液压支架在试验中的受力情况,对顶梁和底座进行了加密处理。后连杆与掩护梁因试验工况的原因受力较小,因此使用较为粗大的网格以减小计算规模。在本次分析中,模型共有343 227个节点与178 256个单元,有限元网格模型如图2所示。

▲图1 液压支架的简化模型

▲图2 液压支架有限元网格模型

2 液压支架受力分析

液压支架在实际工作中,载荷的主要来源为覆岩压力和冲击地压以及掩护梁上矸石的作用力。随着外力的增大,立柱油压也会随之增大来平衡外载荷,直到油压大于立柱安全阀的调定压力而使液压支架卸荷为止。然而实际的压力状况是多变的,油压的变化也是一个完全随机的过程,因此试验中采用千斤顶的额定承载能力来测试液压支架的承载性能[8]。试验中的液压支架顶梁与底座的受力简图如图3、图4所示。

▲图4 底座受力简图

▲图3 顶梁受力简图

以顶梁受力为例,Q为顶板压力,P1为前立柱支撑力,P2为后立柱支撑力,θ1、θ2分别为前立柱、后立柱与竖直方向的夹角。根据图3、图4所示的受力状态有:

P1与P2通过立柱油压计算为2 480 kN,取夹角θ1为 70°、θ2为 3°,计算出 Q 为 4 938 kN。 由于此液压支架为左右对称结构,因此总的外部压力应为Q的2倍,即9 876 kN,此数值即为该液压支架的额定载荷。

3 有限元分析结果

在施加了相应的边界条件后,对液压支架进行相应的模态求解,得到顶梁与底座在集中载荷工况下的应力云图,如图5、图6所示。

根据设计经验与在实际工作中的易损点,在整台支架上取20个应力测试点,这些应力测试点的分布为:底座 5 个,编号为 1、2、3、4、5;前后连杆 6 个,编号为 6、7、8、9、10、11;掩护梁 3 个,编号为 12、13、20;顶梁 6 个,编号为 14、15、16、17、18、19。 提取这些点的应力值与试验值作对比,以验证有限元分析的准确性。

由图5和图6可以看出,顶梁和底座在垫板位置有明显的应力集中现象,在应力集中处的中心位置,结构的变形最大,这与实际是相符的。

4 液压支架整机应力试验

液压支架在实际工作时,其顶梁和底座都不是与平坦的平面接触,而是与凹凸不平的煤层或矸石接触。在这种工况下,顶梁和底座可能会有应力集中现象。按照煤炭行业标准MT312-2000的要求,试验过程中需通过模拟顶梁和底座因受到集中载荷而弯曲的工况来检测支架的可靠性。

▲图5 顶梁两端集中载荷工况下的等效应力云图

▲图6 底座两端集中载荷工况下的等效应力云图

试验中用两块狭长钢板分别放置在顶梁和底座的两端,当液压支架的立柱顶起后,两端的钢板会先与固定壁面接触,顶梁或底座的中间部位会因两端的集中载荷而弯曲变形,以此达到模拟液压支架恶劣工况的目的。

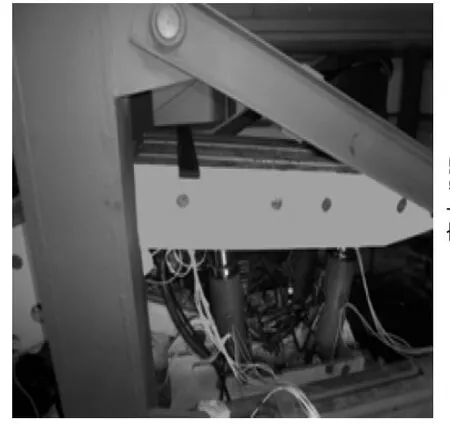

应用2 500 t压架试验台来模拟实际工况。首先将支架放置在压架试验台下,打磨贴片点,并黏贴应变花。之后调节泵站出口压力,使立柱内油压达到试验要求值。此时有应力值输出,当应力值稳定后记录数据。在数据采集方面,试验采用60通道静态应变仪与应变片采集各测试点的应力,可以测试测点3个方向的应力值,使试验数据更加准确(试验现场如图7所示)。

5 对比分析

为验证有限元分析结果的准确性,必须将试验结果与有限元分析结果进行对比分析,若两者误差较小,则可以认为有限元模型能够近似地模拟实际工况,可信度较高。试验结果与有限元分析结果的对比如图8、图9所示。从图中可以看出,试验结果值与有限元仿真结果较为接近,误差在可接受范围内,从而验证了有限元分析的准确性。

▲图7 ZJ01型液压支架应力测试现场

▲图8 顶梁两端集中载荷工况数据对比

▲图9 底座两端集中载荷工况数据对比

在仅承受静压力的状态下,液压支架的绝大部分载荷均由顶梁和底座承担,掩护梁、前后连杆以及各销轴处应力很小,这是符合设计要求的。原因在于如果将巨大而又持久的压力集中在这些较小的部件上,再加上井下的恶劣条件,这些部件将极易发生损坏,而一旦这些部件失效,后果将是灾难性的。相反的,如果压力通过较大的顶梁和底座两部件传给千斤顶来承担,则可以发挥液压传动承载能力大、稳定性好、坚固耐用的特点,使整机的性能更加可靠。

在有限元分析过程中,钢板与顶梁或底座接触的边缘部位的等效应力超出了材料的弹性极限,进入到了塑性阶段。在应力试验中,发现钢板与液压支架接触的边缘部位也有微小的塑性变形。除此处之外,顶梁与底座部位的应力分布较为均匀,无大范围的应力集中现象,可以认定该液压支架的钢结构较为合理。

6 结论

通过上述研究和分析,可以得出以下结论。

(1)在支架只承受静载荷时,顶梁和底座承担了大部分的载荷,掩护梁和前后连杆受力较小。

(2)仿真结果与试验结果趋势一致,误差较小,说明仿真模型的可信度较高,并可以以此来评估支架整体的受力状况,进而修正支架设计软件的某些参数。

(3)根据仿真结果,液压支架整体受力较为均匀,无大范围应力集中现象,验证了支架钢结构的可靠性。

[1] 李博.液压支架动载特性及疲劳寿命分析[D].太原:太原理工大学,2013.

[2] Cao Lianmin,Zeng Qingliang,Xiao Xingyuan,et al.Finite Element Stress Analysis on Structure of Hydraulic Support[J].Advanced Materials Research,2011,321:84-87.

[3] Cao Lianmin,Zhao Wenming.Material Stress Analysis of Hydraulic Support in Deeply Inclined Top Coal Caving Face Based on Virtual Prototyping Technology [J].Advanced Materials Research,2012,568: 230-233.

[4] 任锡义.液压支架整体动态特性仿真分析[D].太原:太原理工大学,2010.

[5] 李长江.液压支架的计算机辅助工程分析[D].济南:山东大学,2005.

[6] K Dasgupta,R Karmakar.Dynamic Analysis of Pilot Operated Pressure Relief Valve [J].Simulation Modeling Practice and Theory,2002 (10) :35-49.

[7] 龚曙光.ANSYS基础应用及范例解析[M].北京:机械工业出版社,2003.

[8] 杜长龙,肖世德.液压支架计算机辅助分析与设计[M].徐州:中国矿业大学出版社,1996.