基于CATIA的一种端面驱动式机床夹具设计

2015-06-12邹俊俊

□ 邹俊俊

西安铁路职业技术学院 机电工程系 西安 710014

随着装备制造业的发展和数控加工技术的进步,对零件的加工精度和加工效率的要求越来越高。轴类零件是组成机械装备的重要零件,目前轴类零件的装夹一般采用普通三爪或四爪液压卡盘,用“一夹一顶”的方式,或使用鸡心夹等专用夹具来夹紧。该方法存在的主要问题是:(1)加工时工艺基准和设计基准不重合,定位精度低,掉头二次装夹后又要重新对刀找正,易夹伤工件表面,零件加工质量不稳定;(2)无法一次加工完成所有外圆面,需要掉头二次装夹,增加了装夹次数和辅助时间,工艺稳定性差,生产效率低。

在数控加工轴类零件过程中,随着数控机床转速和自动化程度的提高,传统夹具的使用增加了机床空置时间,已经成为轴类零件加工过程中继续提高精度和效率的一个“瓶颈”。根据调查统计,在一般轴类零件加工过程中,辅助时间几乎要占到总加工时间的一半,因此,若对现有夹具技术进行改进,将具有良好的经济效益和社会效益。

1 端面驱动夹具的工作原理与特点

目前使用的普通卡盘其加工原理图如图1(a)所示,由于工件被卡爪或鸡心夹等夹具夹持的部分无法加工,需要掉头装夹再加工。端面驱动夹具是自20世纪90年代首先从国外发展起来的一种新型夹具,其与普通卡盘不同之处如图1(b)所示,它依靠两中心孔定位,通过一次装夹即可完成所有外圆面的加工,大大缩短了辅助时间,用该方法加工时,设计基准与工艺基准完全重合,定位精度高,加工出来的各个表面相互位置精度高。

▲图1 普通卡盘与端面驱动夹具加工原理示意图

端面驱动夹具按照顶尖类型主要分为固定式和浮动式。固定式由于制造精度高,对中心孔和端面的位置精度要求高(平面度和全跳动小于0.03 mm),使用范围有限[1]。浮动式的驱动爪可以根据端面的不平度浮动调整,保证每个驱动爪的压力相同。目前国内大多使用的为国外进口或者仿制的柔性介质浮动端面夹具,此种夹具存在的问题在于填充在夹具体内的柔性介质多为液压油及特种塑料等有机物,易氧化老化,对密封性要求高,制造成本较高,使用的安全性和可靠性较差,维护困难。本文设计的夹具体其浮动部分采用机械结构,制造成本低,安全可靠性好。

2 参数化夹具设计

参数化设计的优点在于能将设计理念和通过参数约束的图形一起存储在计算机中,在更改设计参数后能够方便地获得不同的零件图形。本夹具是为不同尺寸的轴类零件所设计,因此使用参数化设计后,当工件直径的范围变化时,能够方便地对夹具进行更改。

CATIA (Computer Aided Tri-dimensional Interface Application)软件是由法国达索公司开发的一款先进产品开发系统,它的模块功能全面而强大,能够全面地对产品性能与质量进行分析,在零件设计模块中具有先进的交互式参数建模功能。在该模块中,根据自上而下的设计原则,分别建立夹具各部分的三维模型,然后根据零件的真实材料特性,从材质库中分别赋予其材质,包括弹性模量、屈服强度、泊松比等。在装配设计中,依次导入各零部件的数字模型,进行零部件之间相互位置关系的约束,完成干涉检查。

本夹具由连接盘、限位销、夹具本体、连接本体、顶尖座、推杆、连接轴、顶块、驱动爪、顶尖等组成。工作时夹具通过连接盘与机床相连,推杆在液压的作用下驱动连接轴,连接轴带动顶块,顶块带动驱动爪顶紧工件端面旋转。图2为CATIA中装配完成的夹具体模型总装配图。

4点浮动是通过4个驱动爪与顶块配合实现的,当推杆驱动顶块后,顶块带动驱动爪嵌入工件端面,驱动工件旋转,驱动爪在杠杆原理作用下,可以随着端面不平程度自动浮动,驱动爪与顶块间采用球副连接,使其承受各异面压力时保证驱动爪能够灵活伸出和缩回,该夹具对于端面平面度的要求降低到2 mm左右,大大节约了加工成本。图3为夹具体的核心部分4点浮动机构,该机构简单可靠,且与柔性介质夹具相比易于维修更换。

3 受力分析

▲图2 端面驱动夹具零部件及总装配图

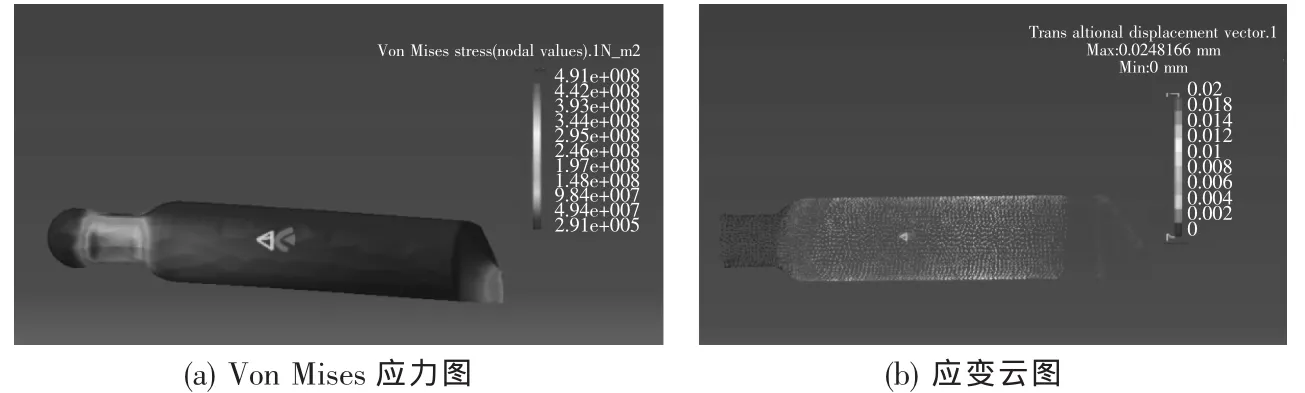

▲图4 驱动爪的Von Mises应力和应变云图

▲图3 4点浮动机构

在液压力作用下,顶尖顶紧工件后,驱动爪压入工件端面一定深度(约为0.5 mm),驱动工件旋转,因此驱动爪为主要受力部件,其材料为T10钢。

该夹具主要应用于轴类零件的半精加工和精加工中,主切削力产生的力矩 MC为[2]:

式中:CFz、xFz、yFz、nFz、kFz为与切削参数有关的常数,通过查表可确定其数值[3];RC为工件轴切削部分半径;FC为主切削力;ap为背吃刀量;f为进给速度;v为切削速度。

拨爪施加于轴上产生的驱动力矩MD为:

式中:n为拨爪数;RD为拨爪刃尖至夹具回转中心半径;FD为单个拨爪驱动力。

若要使切削能正常进行,必须使MD>MC,取极限情况 MD=MC由式(1)和式(2)推导出:

通过查表可知:CFz=1 764, xFz=1.0, yFz=0.75,nFz=0,kFz=1.0,RC=1.5RD

粗车时所需的驱动力矩为最大值,因此选取ap=5 mm,f=0.3 mm/r,v=50 m/min,计算得到 FD。

将夹具在CATIA零件设计模块中建立的数字化三维模型调入CATIA中自带的有限元分析模块,并对其进行定量化分析。忽略驱动爪和夹具体间的摩擦力,为模拟驱动爪实际工作状态,定义其左端为球副约束,对刃口部分施加驱动力,划分二阶网格后进行计算,得到Von Mises应力和应变位移云图,如图4所示。从图4(a)中可以看出,最大等效应力为 491 MPa,从图 4(b)中可以看出最大应变位移为0.024 mm,此结果能够满足驱动爪实际工作状态的要求。加工时要在危险区域作表面处理,避免加工缺陷而导致的应力集中。

4 效果验证

为比较该类型夹具与普通三爪卡盘加工时的加工精度与工艺稳定性,在机床和切削参数等其它条件完全相同的情况下,以普通三爪卡盘和端面驱动夹具分别加工相同型号的80 mm长的阶梯轴零件,各加工9组,每组5个,检验其同轴度,得到的X-R(平均值-极差)点图如图 5所示。[5]

图5(a)图中横坐标为零件组号,纵坐标为每组零件同轴度的测量均值,实线和虚线分别代表了采用普通卡盘和端面驱动夹具的加工误差控制线,可以明显看出,采用端面驱动夹具的误差控制线的范围小于采用普通卡盘的。图5(b)中横坐标为组号,纵坐标为每组零件的极差(R=Xmax-Xmin),实线和虚线分别代表普通卡盘和端面驱动卡盘的极差中心线,可以看出采用端面驱动夹具零件尺寸一致性较好,加工精度和工艺稳定性得到了较大提升。而加工时间方面,经过测量,采用新型端面驱动式夹具的加工辅助时间可缩短60%以上。综上所述,采用这种新型端面驱动夹具后的加工精度和加工效率都能够大大提升。

▲图5 普通卡盘和端面驱动夹具加工X-R图

5 结束语

当被加工的轴类零件直径变化时,夹具的各部分尺寸也要作相应地更改,由于采用CATIA的CAE和CAD模块进行参数化设计,可以方便地对设计结果进行分析与修改,并对后续改进提供参考。

总之,相较普通的以外圆为基准定位的三爪卡盘,新型端面驱动式夹具在加工精度和加工效率方面都有较大的提高,适应于轴类零件批量化生产的新要求,若将其推广应用,将具有良好的发展前景。

[1] 钟康民,王德云,张元昶.端面拨盘的结构研究与设计计算[J].吉林工业大学学报,1992(8):164-170.

[2] 孟少农.机械加工工艺手册 [M].北京:机械工业出版社,1991.

[3] 史全富,汪麟.金属切削手册[M].上海:上海科学技术出版社,2003.

[4] 杨锋平,孙秦.屈服准则及切线模量修正的弹塑性计算模型[J].力学学报,2010(4):804-810.

[5] 周琴.加工误差的原因及分析[J].现代机械,2011(2):8-13.