基于刀具磨损的钛合金薄壁件加工变形研究

2015-06-12黄宇峰左敦稳

□ 黄宇峰 □ 左敦稳 □ 徐 锋 □ 罗 伟

南京航空航天大学 机电学院 南京 210016

随着科学技术的迅猛发展,钛合金整体薄壁件被广泛地应用在航空航天和电子通讯等领域。由于薄壁件的结构刚度低和钛合金的弹性模量小,因此加工过程中,在切削力的作用下,薄壁件容易产生变形。此外,钛合金是一种典型的难加工材料,在切削过程中,刀具磨损非常严重,而用数控加工一些尺寸较大的结构件时,为了节省时间,往往是由一把刀从头加工到结束,这样就会导致在加工一段时间以后,实际切削深度小于理论切削深度,并且随着时间的增加,实际切深不断减小。由于弹性回弹和刀具磨损引起的欠切量,产生了钛合金薄壁件的加工变形。

目前,许多国内外学者对薄壁件的加工变形也进行了大量研究。张臣[1]提出了球头铣刀刀具磨损的衡量方法,建立了磨损模型,用以衡量由刀具磨损而可能产生的加工误差。杨勇[2]指出切削载荷是影响钛合金整体结构件加工变形的主要因素。H Guo[3]采用三维有限元模拟技术,得出了不同走刀路径及装夹方案对多框体铣削加工残余应力和变形的影响规律。O Gonzalo[4]为优化切削条件,提高零件的加工精度和表面质量,模拟了刀具切削铝合金薄壁结构件的过程。Liu Gang[5]建立了钛合金薄壁件铣削的有限元模型,通过模拟切削过程,研究了薄壁件的加工变形。黄泽华[6]针对复杂薄壁叶片铣削加工,考虑切削力与弹性变形之间的耦合效应,提出了变形量迭代计算方法。王沙沙[7]使用粒子群算法与有限元方法相结合,通过改变有限元模型中的装夹和切削参数,得到使框类薄壁件的加工变形最小的装夹和切削参数组合。Kolluru K[8]对薄壁件铣削过程中刀具与工件之间的耦合动力响应进行了研究。

综合上述研究现状分析发现,很少有学者针对难加工材料的薄壁件,从刀具磨损的角度来研究其对零件加工变形的影响,因此,本文主要通过刀具磨损实验,获得铣削ZTC4钛合金的刀具磨损模型,来研究刀具磨损对零件最终变形的影响。

1 切削力和刀具磨损建模

本文主要研究由切削力和刀具磨损引起的结构件加工变形,因此,本节主要介绍由切削实验来获得切削力和刀具磨损的经验模型。

1.1 切削力的经验模型

切削力建模实验使用的机床为Mikron UCP800五坐标加工中心;刀具为陕西航空硬质合金工具公司生产的型号为1510.025的整体硬质合金立铣刀,刀具直径为 12 mm,有3个切削刃,螺旋角为 35°,前角 7°,后角12°,刀尖圆弧半径1 mm;测力设备为 Kistler9257B动态测力仪。采用单因素实验来研究不同的切削参数对切削力的影响,分别得到三向切削力与各因素的经验公式,最后拟合得到一个总的经验模型。切削力单因素实验用的参数见表1。

表1 测力实验主要切削参数

由切削理论知,三向切削力与切削速度均是幂指关系,即F=C0vcx,其中C0和x是待定系数,对等式两端取对数后,lgF与lgvc即呈线性关系,可以利用线性回归的方法,确定两者的关系,再通过运算,得到C0和x。最后可以得到切削力与各切削参数的一个总的经验公式:

由式(1)可知,切削速度vc对三向切削力的影响均不大,每齿进给量fz和轴向切深ap对Fx和Fz有较大的影响,切宽ae对三向切削力的影响比较均匀。

1.2 刀具磨损建模

由于研究的主要对象是刀具磨损对加工尺寸的影响(轴向切深),因此,采用测量刀具长度的方法来研究刀具的磨损量,间接获得加工尺寸的变化量。测量刀具长度所用的设备是德国BLUM公司生产的红外激光对刀仪,该对刀仪能准确测量出刀具端刃到主轴端面的距离。

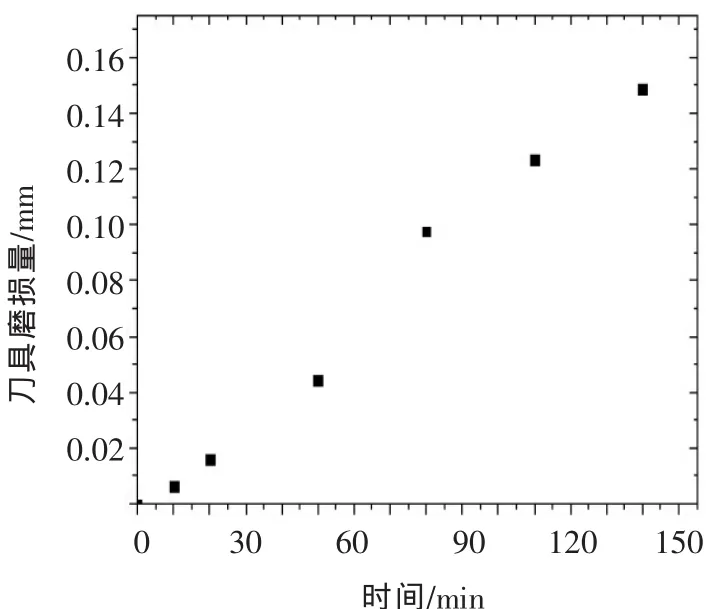

根据加工方提供的工艺参数展开刀具磨损试验研究。实验用的参数:切削速度为60 m/min,每齿进给量为0.25 mm/z,轴向切深为1mm,径向切宽为0.3 mm。实验用机床仍为Mikron UCP800。为了保持切削的延续性,在切削初始阶段每隔10 min测量一次刀具的长度,到后期为每隔30 min测量一次。为了直观地反映刀具长度变化量与切削时间的关系,绘制了如图1所示的散点图。

从图1可以看出,随着切削时间的增加,刀具长度的变化量也随之增加,而且在切削时间为140 min内,磨损量与切削时间呈近似线性关系,通过数学统计软件SPSS,拟合了在该切削条件下的刀具长度变化量与切削时间的线性方程,即为磨损经验公式:

式中:Δl为刀具长度变化量,mm;t为切削时间,min。

2 薄壁件加工有限元模型建立

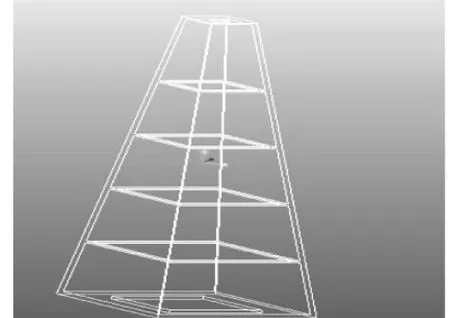

薄壁结构件如图2所示,对于该类结构件主要采用铣削加工方式依次加工4个侧面,为了深入了解该结构件的加工变形规律,采用有限元软件ANSYS 13.0对其加工变形进行数值模拟,基于该结构件的实际加工情况和材料热处理状态,主要研究切削力和刀具磨损对加工变形的影响。

2.1 有限元模型

▲图1 刀具长度变化量与切削时间关系散点图

建立该结构件有限元分析模型时,首先确定结构件的自由度约束,根据实际加工情况,该结构件的底部区域由压板压紧,因此转化到有限元模型即约束结构件底面的自由度。为了后续提取变形值的方便,本仿真工作对原始结构件进行了分割,分割采用的是ANSYS软件自带的布尔运算功能,由于结构件的毛坯初始壁厚是4 mm,故对其四个侧壁的外侧2 mm部分进行分层,每层厚1 mm,然后利用ANSYS软件的扫掠网格功能对这两层材料进行规则的网格划分,目的是方便后续加工的材料去除和变形值的提取;其余部分按照自由划分方式划分网格。由于本文研究的弹性变形只与材料的弹性模量和泊松比有关,查阅材料手册,可知工件材料ZTC4的弹性模量为125 GPa,泊松比为0.3。

2.2 材料去除及变形提取

▲图3 切削力引起变形的间接获取

▲图2 结构件三维模型图

由于结构件在加工的同时,材料被不断地去除,而结构件本身由于薄壁,刚性不好,因此,材料的去除对其整体刚性有较大的影响,本文采用生死单元法模拟材料的去除。

为了简化模型,将三向切削力按照静力等效原则加载到在已切削单元与待切削单元交界面的所有节点上,当 vc=60 m/min、fz=0.25 mm/z、ae=0.3 mm、ap=1 mm时,通过式(1)计算三向切削力分别是Fx=266 N、Fy=25 N、Fz=82 N。

由切削力引起的变形采用间接法提取,如图3所示。设单元A为将要去除的单元,在切削力的作用下,节点1已经产生了位移,则在单元A被杀死之前记录下节点1点的位移值,然后取其相反值作为变形值,杀死单元A后,求解一次,记录下节点2的位移值,取相反值作为变形值,再杀死单元B,如此循环。最终加工表面形成时,得到了加工表面上所有节点的变形值。

对于刀具磨损引起的加工变形,采用一个较为简化的模型施加到有限元模型上,先前通过铣削力的增加来探究对加工变形的影响,发现在刚开始加工时,切削力引起的变形还是比较大的,而刀具处于不断磨损的过程中。刀具磨损对Fy的影响最大,因此需要在模型中不断更新切削力Fy,切削力的更新是通过APDL来实现的,根据结构件加工单位提供的数据,每个侧面的加工时间约为6 h,根据磨损经验公式,可以得到此时刀具的磨损量为0.4 mm,由于磨损量是随切削路程均匀增加的,那么根据有限元模型的网格划分结果,可以得到待加工表面每一个节点的磨损量,将该节点的磨损量与该节点的让刀回弹量相加,即得到了该节点总的变形量。

▲图4 变形提取位置示意图

▲图5 第一个侧面表面变形图

▲图6 仿真与实测对照图

3 薄壁件加工变形有限元仿真结果及实验验证

3.1 有限元仿真结果

考虑到零件的整体性,选取零件的侧面中间对称线、左边位置、右边位置从上到下各选取5个点(如图4所示),从上到下的位置编号分别是位置1~5,位置1离上表面的距离为120 mm,位置1~5沿竖直方向的距离均相距150 mm,相同位置左右两点与中心点的位置从 1~5 分别相距 32 mm、44 mm、56 mm、68 mm、80 mm,提取这些节点对应的变形值,以这些节点的变形来反映零件的整体变形情况。

图5反映了上述节点的变形值,图中节点号1~5代表左边一列从上到下的位置1~5,节点号6~10代表中间一列从上到下的位置1~5,节点号11~15代表右边一列从上到下的位置1~5。由图可知,左、中、右三列节点在相同高度处的变形很接近,而右边节点的变形值要比左边和中间节点的变形值稍大,这主要是由于右边节点所处的的位置刚性较差,因此其回弹量较大。

3.2 实验验证

通过有限元计算的方法,得到了该结构件加工变形的预测值,以该结构件加工变形的实测值来验证此模型的准确性,零件的最终变形值是通过三坐标测量机测量相应点的空间坐标来确定的。

选取该侧面对应点的仿真值和实测值,作出了如图6所示的仿真与实测对照图,从图中可以看出,该侧面每一列节点变形量对应的实测值与仿真值的变形趋势完全一样,而大多数节点变形量的实测值大于仿真值,这主要是由于在有限元模型中忽略了切削温度、装夹应力、毛坯余量误差等因素。此外,到加工后期,由于刀具磨损较严重,切削力急剧增大,机床主轴的轴承间隙会抵消掉一部分主轴变形,这都会造成切削变形量的增加。其余3个表面的测量结果与第一个表面趋势相同。

4 结论

研究了切削力和刀具磨损对薄壁整体结构件加工变形的影响,首先通过实验获得了切削力和刀具磨损的经验公式,然后将实验获得的数据施加到有限元模型上,利用移动载荷和生死单元法获得了薄壁件加工变形的预测值,最终通过实验验证了有限元模拟的准确性,为后续研究钛合金整体薄壁结构件的加工变形奠定了基础。

[1] 张臣.数控铣削加工物理仿真关键技术研究[D].南京:南京航空航天大学,2006.

[2] 杨勇,柯映林,董辉跃.高速切削有限元模拟技术研究[J].航空学报,2006,27(3):531-535.

[3] H Guo,D W Zuo,S H Wang,et al.The Application of FEM Technology on the Deformation Analysis of the Aero Thin-Walled Frame Shape Workpiece [J].Key Engineering Materials,2006,315-316:174-179.

[4] O Gonzalo,G Peigné.High Speed Machining Simulation of Thin Walled Components [J].Fifth International Conference on High Speed Machine,Metz,France,2006.

[5] Liu Gang.Study on Deformation of Titanium Thin-walled Part in Milling Process [J].Journal of Materials Processing Technology,2009,209(6):2788–2793.

[6] 黄泽华,李建勇,樊文刚,等.复杂曲面薄壁叶片占铣加工弹性变形预测[J].西安交通大学学报,2012,46(5):67-72.

[7] 王沙沙.框类薄壁件装夹和切削参数的同步优化 [D].大连:大连理工大学,2012.

[8] Kolluru K,Axinte D.Coupled Interaction of Dynamic Responses of Tool and Workpiece in Thin Wall Milling[J].Journal of Materials Processing Technology,2013,213 (9):1565-1574.