阿克蜡在UO芯块生产中的应用研究*2

2015-06-11吴根久谭朝辉

吴根久,谭朝辉

(中核建中核燃料元件有限公司,四川宜宾 644000)

0 引言

UO2芯块制造过程中,润滑剂的主要作用是减少UO2粉末与模具表面及UO2粉末颗粒之间的摩擦力,使生坯块的密度梯度分布均匀,提高生坯质量。之前生产工艺中采用硬脂酸锌作为润滑剂,多年的生产实践表明,硬脂酸锌的润滑性能良好,产品性能优良;但是在烧结过程中分解挥发,产生低熔凝聚物,在烧结炉低温区和过渡区上部凝结,形成“炉挂”。“炉挂”外观类似石钟乳,硬度很高,生产中多次造成卡舟停炉的严重故障,导致产品报废、损耗钼材、浪费能源,影响生产进度,因此生产中必须密切关注炉挂的情况,及时停炉清理。

以FHD烧结炉为例:2008~2011年5月期间总计进行了9次停炉检修,运行周期3~4个月、产品50 t左右,每次检修耗时20~25天,主要工作都是清理炉挂,因此“炉挂”已经成为制约烧结炉产能提高的瓶颈。国外核燃料生产公司采用其他添加剂代替硬脂酸锌,取得了良好的效果,例如美国西屋公司就是采用AKL代替硬脂酸锌作为润滑剂,据报道运行周期产品达到200 t左右。

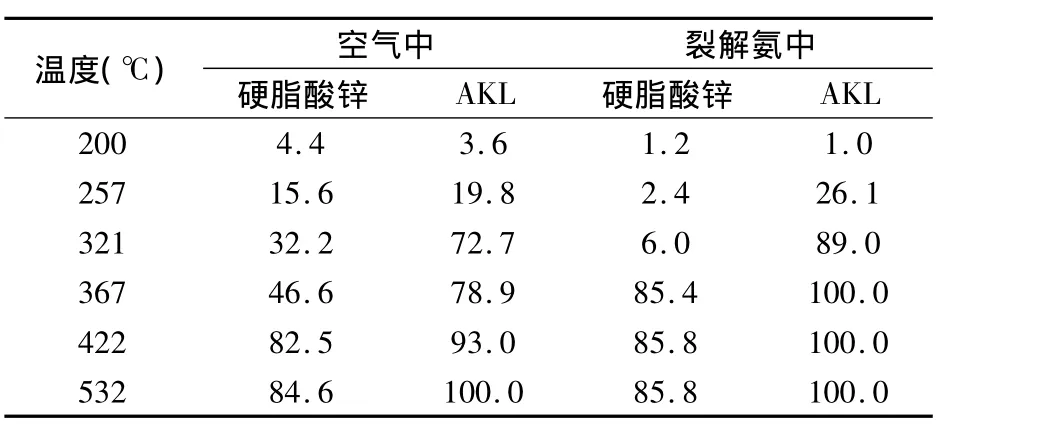

1 AKL性能

阿克蜡(Acrawax C,简称AKL)是一种有机润滑剂,常温下为干燥、易混匀的白色粉末,是粉末冶金中常用的润滑剂之一,化学分子式为H35C17COHNC2H4NHCOC17H35。文献[1]研究了硬脂酸锌和AKL在空气和裂解氨气氛中不同温度下的烧损情况(见表1),温度分别达到532℃和367℃时,AKL完全分解挥发。

M.M.Baum和R.M.Becker等人对AKL在铁基粉末压坯在H2+95%N2中的热分解产物进行研究后发现,分解产物主要是CO2,还有少量CO、CH4和C2H4。450℃时CO2达到极值,700~800℃时,还有少量CO释放。Deepak Saha给出了烧结块中残留量与初始含量百分比α与温度关系为:

表1 AKL和硬脂酸锌在不同温度下的烧损百分数

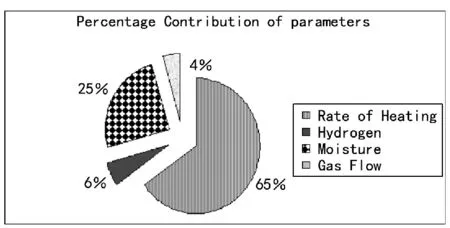

式中:Tmax为最大分解速度时的温度,对于UO2粉末而言,Tmax=723 K(450℃);参数b与 H2含量、H2O含量、烧结气体及流量等因素有关,其中受温度速度的影响最大,各因素的影响如图1所示,同时指出干H2有利于AKL的热分解和分解产物的去除。

图1 升温速度、H2含量、H2O含量、气体流量对AKL分解的影响

2 工艺试验

在工艺实验室进行了大量科研实验,分析研究AKL的润滑性、粘结性以及对UO2球化粉末流动性和成型性能的影响,同时验证AKL降密系数,并与硬脂酸锌做了对比分析。

2.1 润滑性能

根据生坯块的脱模压力来评价AKL和硬脂酸锌的润滑效果,脱模压力越小,说明润滑效果越好。试验采用同一批次的UO2粉末,分别进行了外润滑和内润滑脱模试验。

(1)外润滑试验在模具的内表面分别涂抹AKL和硬脂酸锌,采用4.0T的压力压制,实验结果显示,AKL外润滑脱模压力为无润滑脱模压力的47%左右,与硬脂酸锌差别不大。

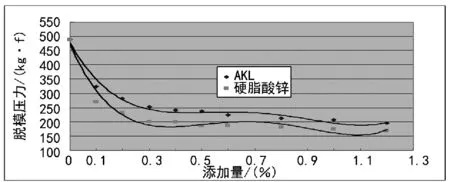

(2)内润滑试验生产中采用的是内润滑工艺,因此内润滑试验更能反应添加剂对生产的影响。按照不同的比例分别加入AKL和硬脂酸锌,混匀后用4.0T的压力压制。如图2所示。

图2 内润滑脱模压力

添加量小于0.4%wt时,随着添加量的增加,润滑效果明显改善,添加量超过0.4%wt,变化趋于平缓;和硬脂酸锌比较,脱模压力差别不大,随添加量的变化,润滑效果有类似的变化趋势。

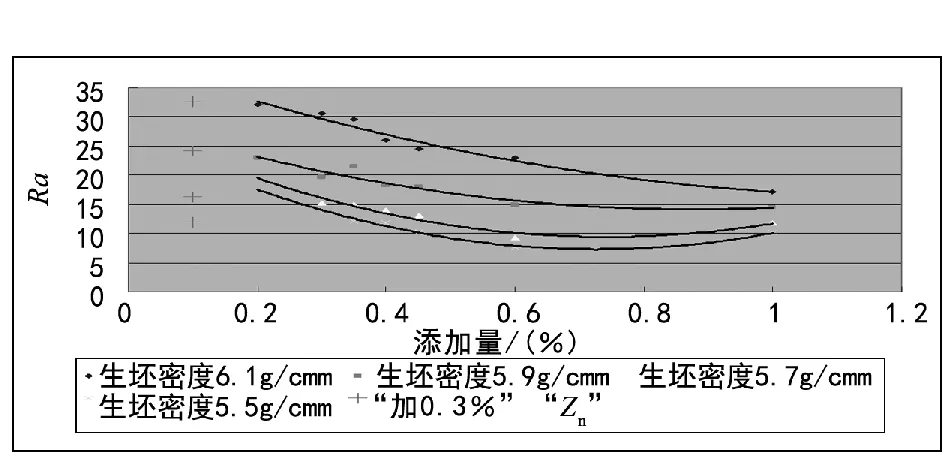

图3 不同添加量的Ra值

外润滑和内润滑试验结果显示:AKL的润滑性能与硬脂酸锌没有明显的差别,说明单就润滑性能而言,采用AKL作为润滑剂是可行的。

2.2 粘结性能

AKL是一种有机蜡,具有一定的粘结效果,有利于提高生坯强度。采用Rattle试验评价加入AKL和硬脂酸锌对UO2粉末成型性能的影响,评价添加剂的粘结效果。Ra值越小,说明成型效果好。

图3显示,在实验条件下,增加AKL的添加量能够提高生坯强度,与硬脂酸锌相比,Ra值有所减少,说明添加AKL有利于提高生坯强度。

2.3 球化粉末流动性

球化粉末的流动性对压制成型工艺有直接的影响,流动性差的粉末不仅影响压制成型工作的顺利进行,严重时会导致芯块出现多种质量缺陷。球化时适量添加润滑剂,能有效减小球化粉末之间的摩擦力,而且AKL有一定的粘结作用,在球化过程中能够起到聚团的作用,有利于改善粉末的流动性。试验选取同一批次UO2粉末分别添加AKL和硬脂酸锌,采用相同工艺制备球化粉末,结果显示添加AKL的球化粉末流动性良好,随添加量的增加有所改善;与添加等量的硬脂酸锌相比,流动性略有改善。

2.4 成型性能

润滑剂的主要作用体现在压制成型过程中:减小UO2粉末与模具表面以及粉末颗粒之间的摩擦力,使生坯密度梯度分布均匀,提高生坯质量,减小脱模压力,降低设备损耗。试验选取同一批次UO2粉末,压制密度为5.80 g/cm3的生坯,结果显示生坯外观良好、浸泡无气泡,比硬脂酸锌需要增加0.1 MPa左右的压制压力。

2.5 工艺试验小结

工艺试验结果说明AKL的润滑性能良好,与硬脂酸锌没有明显的差别;添加AKL的UO2球化粉末的流动性和压制性能良好,能够满足生产要求,初步说明采用AKL代替硬脂酸锌是可行的。

3 生产试验

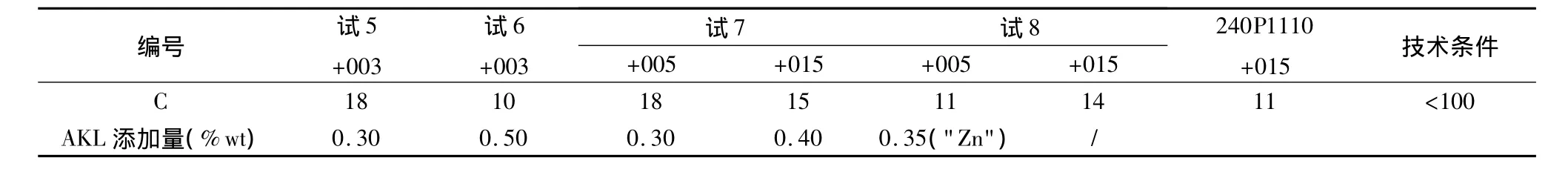

在工艺试验的基础上组织进行了生产试验,进一步分析AKL对UO2球化粉末的工艺性能、芯块的微观结构、理化性能、杂质含量(特别是C含量)的影响,同时验证AKL降密系数。

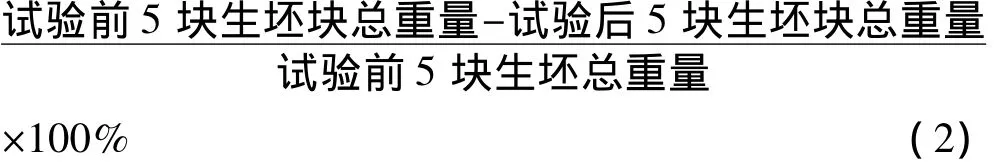

生产试验分为4个试验批次,和生产批240P1110+采用同一批粉末,通过对比各试验批芯块和生产批芯块的各项性能,分析AKL对UO2球化粉末性能和芯块质量的影响,各批次添加剂的使用情况见表2。

表2 添加剂添加比例 /%wt

3.1 球化粉末性能

试验结果显示球化粉末流动性良好,随着添加量的增加,粉末的流动性有所改善,成型压力有所增加,松、振密度和硬脂酸锌相比没有明显的差别,与工艺试验的结果相符。

3.2 压制工艺过程控制能力分析

鉴于润滑剂对压制成型工艺的重要影响,进行了压制工艺的再现性和稳定性评估。按工艺再现性和稳定性评价分析要求,4批次试验生坯分成4组(每组3舟),在前、中、后舟随机抽取17个生坯块测量密度和高度。评估结果显示生坯密度和生坯高度都能很好的满足工艺控制要求。

3.3 C含量分析

AKL的化学分子式为:H35C17COHNC2H4NHCOC17H35,C含量为:77.03%,硬脂酸锌化学分子式为:(C18H35O2)2Zn,C含量为62.07%,AKL的C含量高于硬脂酸锌;同时AKL的润滑性能略差于硬脂酸锌,为了达到相当的润滑效果,必须适当提高AKL的添加量。因此采用AKL代替硬脂酸锌带入了更多的C,可能导致芯块C含量增加。

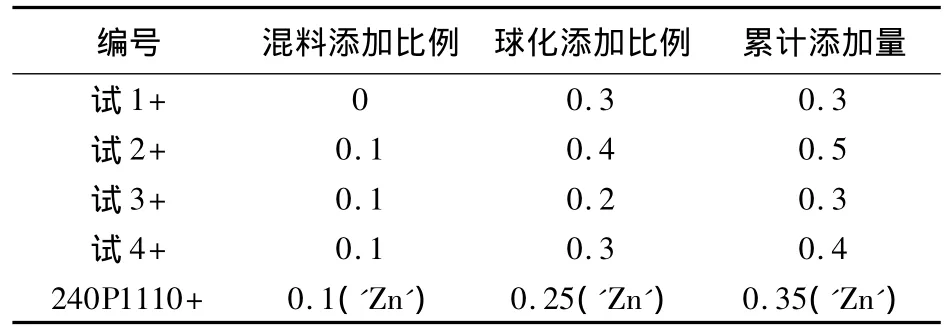

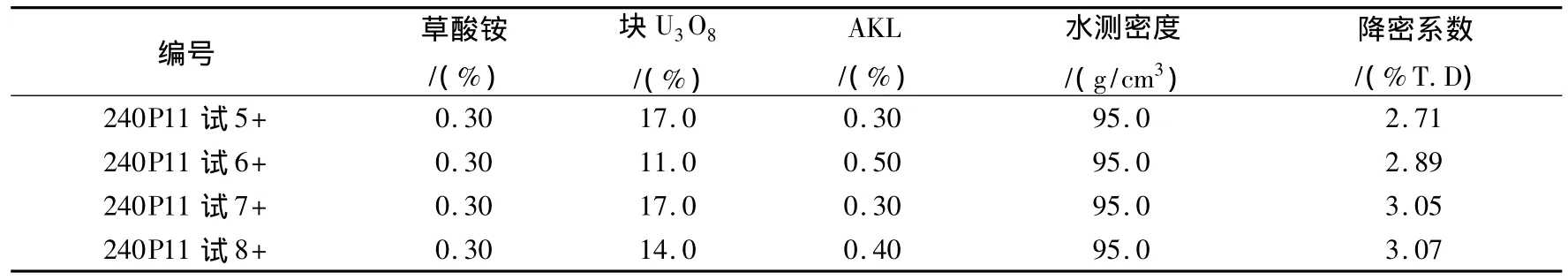

文献[3]研究了添加0.3%wt-AKL与干法 UO2粉末混合后压制成型,在800~1 700℃ 氢气气氛下烧结两小时,随着烧结温度的升高,芯块的C、H含量降低,温度达到1 600℃以上时,C、H含量趋于稳定,C 含量在10~20 μg/gUO2之间(图4)。

图4 C、H含量与烧结温度的关系

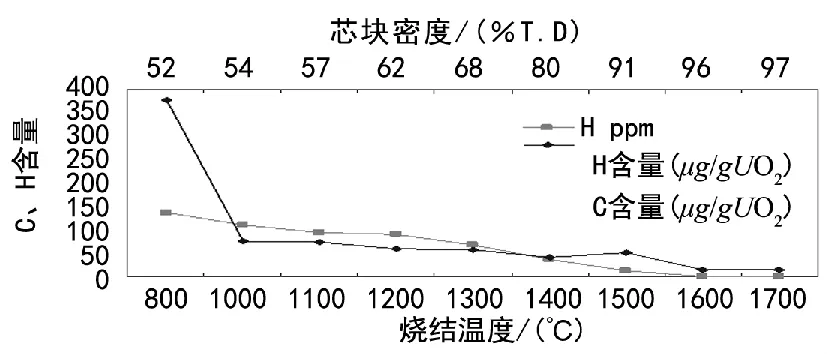

各实验批次和生产批次芯块的H、C、N的含量见表10,各试验批芯块C含量分布在11~18 μg/gUO2之间,略高于240P1110+芯块C含量,但是都满足技术条件要求。说明用AKL代替硬脂酸锌确实会导致芯块的C含量增加,在试验条件下能够满足生产要求。

表3 C分析结果 μg/gUO2

3.4 芯块理化性能

试验结果显示添加AKL制备的芯块各项理化性能良好,外观质量优良,成品率达到了97%以上,热稳定性、金相、最大开口孔率与添加硬脂酸锌时没有明显的差别。芯块的密度分布在一定程度上反应了添加剂的混匀情况,各试验批次芯块,水测密度分布在94.59% ~95.23%T.D 之间,呈正态分布,说明添加剂混匀情况良好。

3.5 降密系数

在烧结过程中,AKL完全分解挥发后,在芯块中形成孔隙,从而降低烧结芯块密度。供应商提供的降密系数为3.0%T.D,为了确认该降密系数,分别在工艺试验和生产试验中进行了验证分析。

(1)实验室验证 分别选用合格干法、湿法UO2粉末(见表4),按照不同的比例添加AKL,在材料压机上压制密度为5.80 g/cm3的生坯块,同时进入FHD烧结炉烧结,按照公式(3)计算AKL降密系数:降密系数=(基体密度-水测密度)/添加比例 (3)

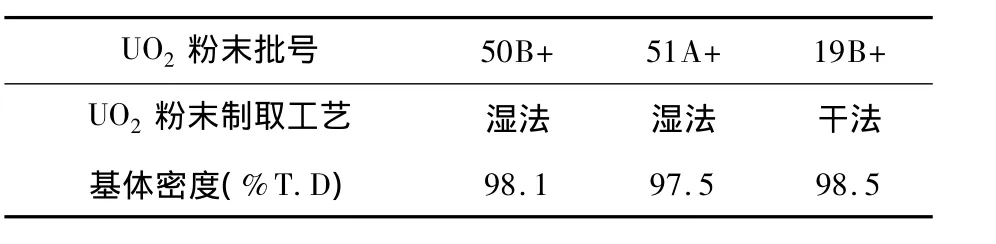

表4 粉末基体密度

表5 水测结果及降密系数

由表6所列数据可知,AKL对干法粉末和湿法粉末的降密效果差别不大,降密系数平均值为2.99%T.D,0.95置信度 AKL 的降密系数 K 为(2.99±0.11)%T.D。

本文中提出的互联网+背景下的精品资源共享课程建设方法探讨,通过分析目前资源共享平台建设的意义和缺陷,提出如何在互联网+背景下,利用互联网优势,将最优质的师资和资源进行共享的方法。在下一步工作中,继续将互联网+的共享资源方法应用到计算机专业相关课程体系中。

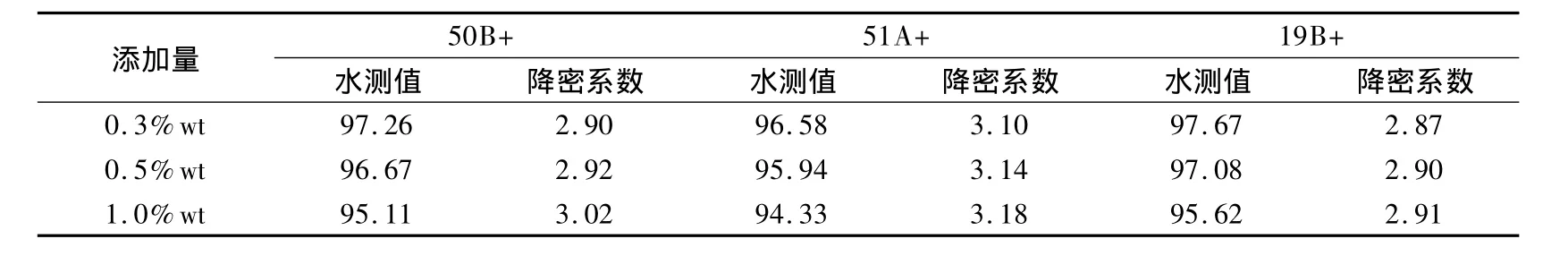

(2)生产验证生产试验粉末基体密度为98.5%T.D,按照公式(4)计算降密系数:

降密系数=(基体密度-水测密度-草酸铵降密-U3O8降密)/AKL添加量 (4)

长期的生产实践表明,草酸铵的降密系数为3.0%T.D,块 U3O8降密系数为 0.105%T.D(干法)。试验中各种添加剂的使用情况见表6。0.95置信度降密系数降密系数 K 为(2.93±0.20)%T.D。

表6 水测结果及降密系数(%T.D)

实验室试验和生产试验结果都与3.0%T.D较好的吻合,说明AKL降密系数采用3.0%T.D是可靠的。

3.6 生产试验小结

在生产试验中,添加AKL制备的芯块密度合格,外观质量和各项理化性能优良,磨削成品率达到97%以上,芯块C含量略有升高,但是完全能够满足技术条件;与硬脂酸锌相比,需要适当的增加约0.1 MPa的压制压力;试验表明AKL降密系数为3.0%T.D。

4 生产应用效果

2011年6月份AKL开始在生产中大规模应用,截至2013年4月份,已经生产了大约1 000 t的产品。AKL混料球化工艺与硬脂酸锌相同,成型压力比硬脂酸锌增加0.1 MPa左右,芯块各项理化性能优良,外观质量良好,成品率保持在90%以上。烧结炉运行稳定正常,运行周期和周期产量都得到了显著的提高,有效减少了炉挂的形成,并降低了炉挂的硬度,取得了良好的效果。

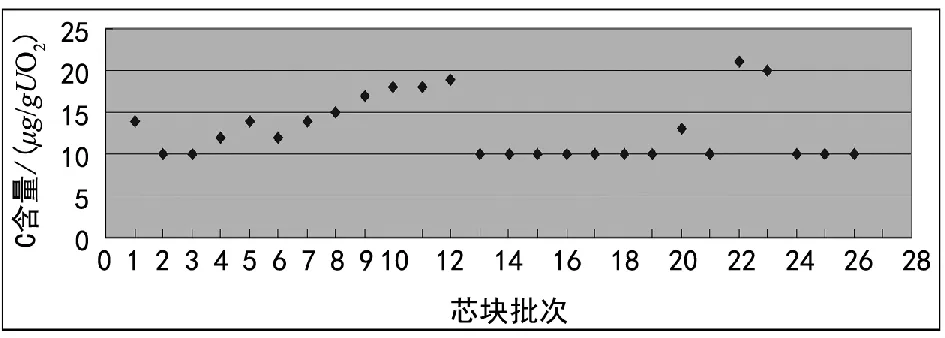

4.1 芯块C含量

前期试验显示采用AKL代替硬脂酸锌导致芯块C含量有所增加,因此在生产中密切关注了芯块的C含量,每批次芯块都要求单独检测芯块的C含量。图5和图6是1.80%富集度和4.45%富集度芯块各批次C含量的分布情况,最高为30 μg/gUO2,完全能够满足小于100 μg/gUO2的技术条件。

图5 4.45%富集度个芯块批次C含量分布情况

4.2 烧结炉运行情况

2011年6月份生产中大规模应用AKL添加工艺以来,烧结炉运行稳定正常。以FHD烧结炉为例:最长运行周期达到14个月,周期产品250 t左右,产能得到了极大的释放,达到了预期效果,可见采用AKL代替硬脂酸锌对延长烧结炉的运行周期、提高周期产量的效果是非常明显的。

4.3 炉挂情况

由于AKL是一种有机蜡,分解产物全部为气体,能够随尾气排出,不产生低熔凝聚物,从而减少了炉挂的形成;同时发现,采用AKL添加工艺时的炉挂呈现为松散的海绵状,强度非常小,不足以损坏钼舟而造成卡周的故障(见图7),而采用硬脂酸锌添加工艺时,炉挂为石钟乳状,密度和硬度都非常高(见图8)。因此可以认为采用AKL添加工艺后,炉挂已经不再是烧结炉停炉检修的主要原因。

图8 添加硬脂酸锌的炉挂

5 结论

前期实验和生产实践表明采用AKL作为润滑剂能够生产出性能优良的产品,极大的延长烧结炉的运行周期,提高烧结炉产能:

(1)试验和生产表明AKL润滑性能优良,采用AKL添加工艺制备的球化粉末流动性和成形性良好,芯块的外观质量和各项理化性能优良,成品率保持在90%以上。

(2)添加量控制在0.4%wt以内时,芯块C含量小于40 μg/gUO2,完全能够满足技术条件要求。

(3)试验和生产实践表明AKL降密系数为3.0%T.D。

(4)采用AKL代替硬脂酸锌,能有效减少炉挂的生成,改变炉挂的结构和强度,避免炉挂引起的卡舟故障,延长停炉运行周期,提高烧结炉的产能。

[1] 蔡文仕 舒保华.陶瓷二氧化铀制备[M].北京:原子能出版社,2006.

[2] M.M.Baum,R.M.Becker,et al.Lubricant Pyrolysis during Sintering of Powder Metallurgy Compacts[J].Metallurgical And Materials Transactions B,2004(35B):381.

[3] 周永忠.采用AKL作添加剂的UO2芯块制造工艺研究[Z].深圳:建中科技有限公司,2012.

[4] 伍志明.二氧化铀粉末冶金学[Z].深圳:建中科技有限公司,2012.

[5] 陈宝山.压水堆燃料元件制造[Z].深圳:建中科技有限公司,2012.

[6] 李冠兴,武 胜,等.核燃料[M].北京:化学工业出版社,2007.

[7] 核燃料元件生产工.八一二厂职业技能鉴定培训教材[Z].宜宾:八一三厂,2013.

[8] 畅 欣,伍志明,等.压水堆核燃料元件制造文集[M].北京:原子能出版社,2005.