翻板浮阀阀芯流道两相流流场分析*

2015-06-11龚彦,张也,张津,周权

龚 彦,张 也,张 津,周 权

(1.西南石油大学机电工程学院,四川成都 610500;2.中石化石油工程机械有限公司第四机械厂,湖北荆州 434024;3.宝石机械成都装备制造分公司,四川成都 610500)

0 引言

浮阀是一种重要的钻具内防喷工具,它通过钻杆螺纹连接在钻柱中,用以控制钻杆底部流体的流动,防止井底流体由钻柱内流道返回进口。翻板浮阀是一种常用的浮阀,由阀体及阀芯两部分组成,使用时阀芯总成装在阀体内。阀芯总成由阀座、浮板、扭簧、销轴、密封圈等组成。翻板浮阀主要有两个工作状态,钻进时,在泵或压缩机作用下的钻井介质(钻井液或气体)使得翻板浮阀浮板开启,钻井介质正常循环;钻进停止时,浮板在扭簧及底部钻井液的作用下自动关闭。因钻井介质含有各种固相颗粒,在流过翻板浮阀阀芯流道时,因受到流道形状的影响会发生固相颗粒沉积,从而会影响浮板的正常开启与关闭。故对翻板浮阀阀芯内部流道的两相流流场分析由为重要,其数值模拟结果有助于对阀芯流道的结构设计。

1 阀芯流道数值计算模型的建立

1.1 阀芯内部流道结构简化

以Φ120 mm翻板浮阀为例,采用Fluent对其阀芯内部流道进行数值模拟,其结构如图1所示[1]。

图1 翻板浮阀结构图

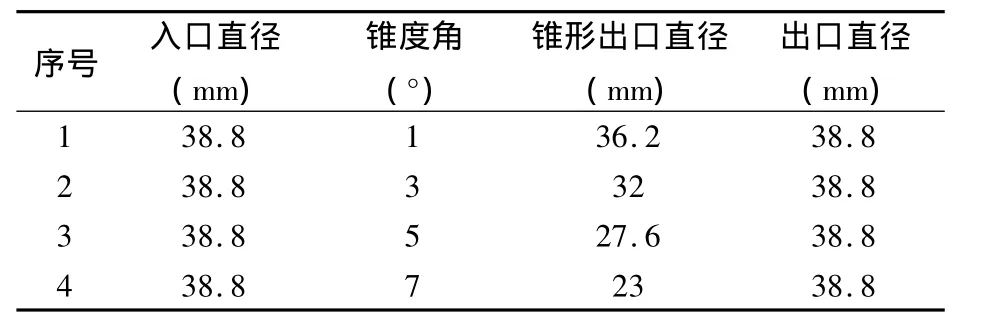

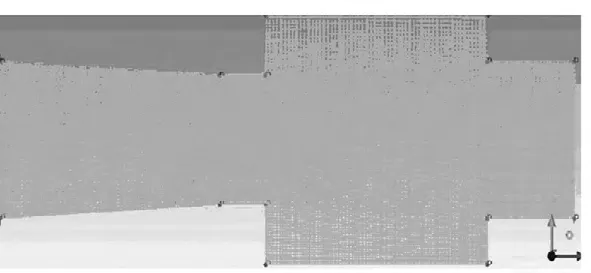

在一定外形尺寸条件下,对阀芯流道形状影响最大的是流道锥角,锥角的改变对阀芯流道内流场的影响很大,根据现有情况,后面将分析该翻板浮阀四种不同锥度的阀芯流场,各锥度下对应的流道结构参数如表1所列。根据图1所示翻板浮阀的结构特点,将其阀芯的内部流道建立为一个二维平面模型流场区域,将其导入ICEM中,采用BLOCK方法对其进行分块,然后设定划分单元的大小并进行二维结构化网格划分,划分结果如图2所示。

表1 不同锥度的流道结构参数

图2 流道结构化网格划分

1.2 流场参数设定

计算时,采用基于压力的稳态分析,设定沿轴向的重力加速度为9.8 m/s2,设置多相流模型为欧拉模型,并设定相数为2相,以及湍流模型为κ-ε模型。选取流体材料为air和yanxie,其中yanxie为自定义材料[2-3],其岩屑材料参数如下:比热容为 1 100 J(kg·k),密度为2 600,导热系数为0.3 W/(m·k),粘度为1.8 e-5 pa·s。

设定两相流中的主相为air,次相为yanxie,且岩屑的直径为0.5 mm。边界条件设置为:①流场入口边界采用速度入口,设定湍动强度为5%和水力直径为38.8 mm,根据现场使用参数,设定入口气体轴向(X方向)速度为26 m/s,入口岩屑轴向速度为18 m/s,入口岩屑的体积分数为1%;②流场出口边界采用自由流出;③流场壁面采用无滑移边界条件。求解方式采用Phase Couple Simple算法和一阶迎风格式,设定体积分数的松弛因子为0.5,压力和动量的松弛因子分别为0.3和0.7,湍动能和湍动耗散率松弛因子为0.8,其余均为1。在上述设定完成后,参照入口参数对流场进行初始化。最后,设定迭代次数为1 000次,进行数值计算。

2 数值计算结果分析

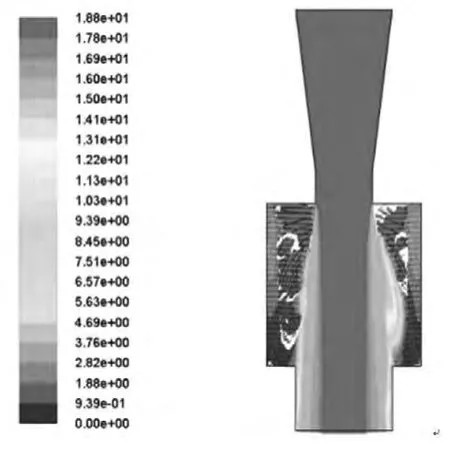

2.1 气流速度场分析

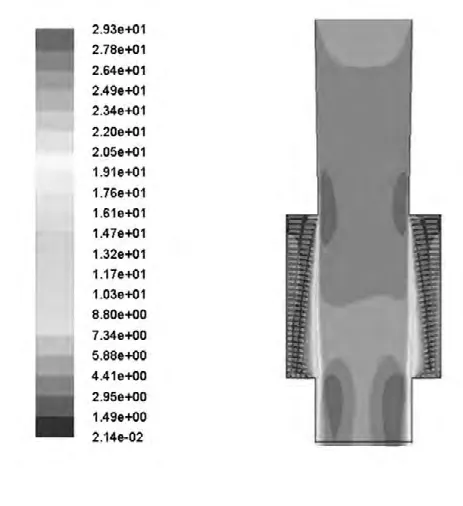

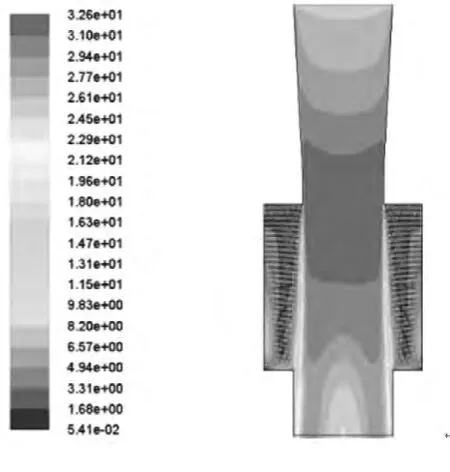

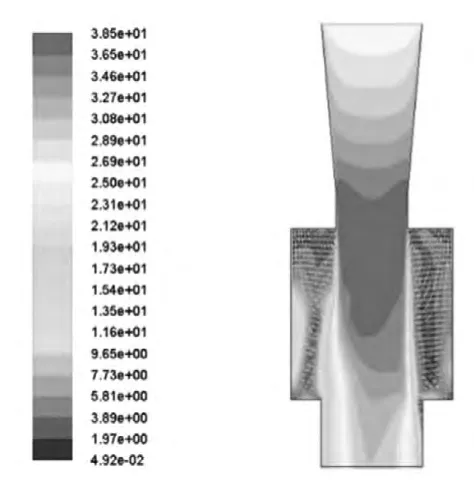

根据表1所列的结构参数,计算得到四种流道的内流场,对岩屑在流道中的分布及沉积影响最大的速度场,速度场的分布情况可以较为直观地反映其对岩屑分布的影响,如速度场产生漩涡的地方会造成岩屑在此沉积。考察气流速度场的分布情况,可以用来指导流道形状的设计,以使得气流能较好地将岩屑带走,改变气流对岩屑分布及沉积的影响。不同锥角的气流速度场如图3~6所示。

图3 锥角1°的气流速度场

图4 锥角3°的气流速度场

图5 锥角5°的气流速度场

图6 锥角7°的气流速度场

根据图3~6所示的气流速度场分布情况可知,锥角为1°、3°、5°和 7°的情况下,气体最大速度分别为 29.3 m/s、32.6 m/s、38.5 m/s、48.3 m/s;可见随着入口锥度的增大,气体的最大速度也逐渐增大。同时,在气体最大速度增大情况下,锥度对气体域的速度分布也有显著地影响,锥角逐渐增大,气流出现最大速度的范围逐渐增大。在入口锥度增大的同时,阀芯内部流场中阀板所在位置处的紊流情况加剧,流道中出现了较大范围的漩涡,且漩涡的强度也是随着锥角的增大而增大。此外,在锥度为3°和7°时,流道中气流在出口处的速度相比进口速度大,流道形状对气流产生了一定的加速作用,而在锥度为5°时,气流的进出口速度则大小相当,相对均衡。

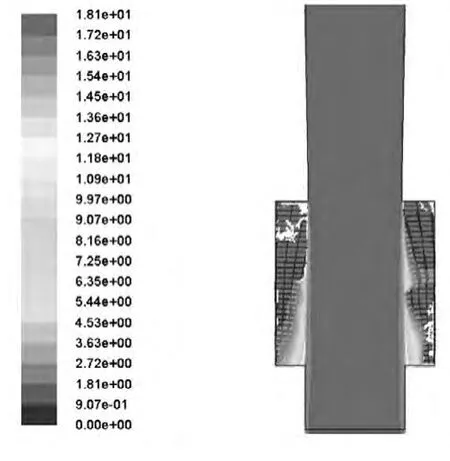

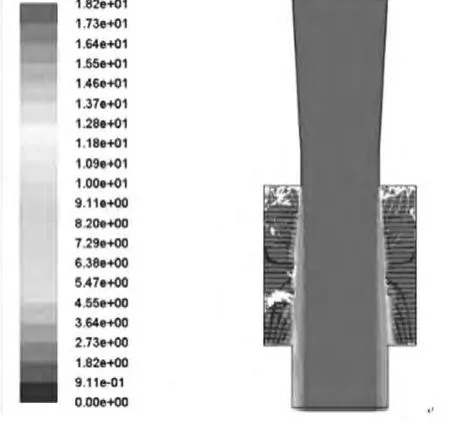

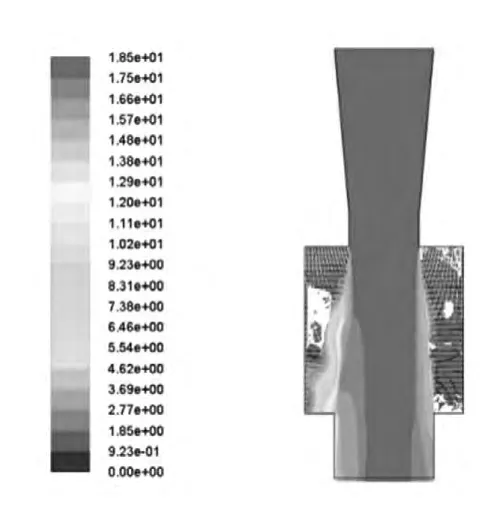

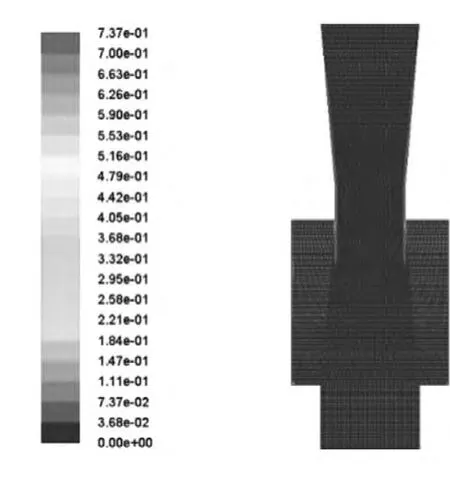

2.2 岩屑速度场分析

岩屑速度场的分布直接反映了流道形状对岩屑分布及沉积的影响。若岩屑的速度场中出现了漩涡,表明岩屑会在漩涡中心出现沉积,不同锥角条件下岩屑速度场分布情况如图7~10所示。

根据图7 ~9 分析知,锥角为 1°、3°、5°和 7°的情况下,岩屑的最大速度分别为 18.1 m/s、18.2 m/s、18.5 m/s、18.8 m/s;可见随着入口锥度的增大,岩屑的最大速度也逐渐增大,但变化不大。当锥角为1°、3°时,流道中岩屑的速度场比较平稳;当锥角为5°、7°时,流道中岩屑的速度场出现了紊流和漩涡,更容易导致岩屑的沉积。

图7 锥角为1°岩屑速度场

图8 锥角为3°岩屑速度场

图9 锥角为5°岩屑速度场

图10 锥角为7°岩屑速度场

2.3 岩屑体积分数分布情况

锥角3°、5°、7°三种模型的岩屑体积分数云图如图11~14。

图11 锥角为1°岩屑体积分数分布

图12 锥角为3°岩屑体积分数分布

根据图11 ~14 可知,锥角为 1°、3°、5°和 7°的情况下,岩屑的最大体积分数分别为 0.514、0.859、0.737、0.371,其中,1°时,岩屑体积分数的整体分布较为均匀,而其他三种情况,在流道最小直径处出现体积分数增加的情况,即在此处发生了岩屑堆积或沉积的情况,岩屑沉积的情况随着锥角的增加而严重,岩屑发成沉积的范围也逐渐增大。

图13 锥角为5°岩屑体积分数分布

图14 锥角为7°岩屑体积分数分布

3 结论

(1)随着入口锥度增大,气体的最大速度也逐渐增大,气体出现最大速度的范围也逐渐增大;在入口锥度增大的同时,阀芯内部流场中阀板所在位置处的紊流情况加剧,并出现漩涡。

(2)随着入口锥度的增大,不同锥角的阀芯内流场中,岩屑的最大速度逐渐增大;且随着锥角的增大,阀芯内流场中岩屑的速度场越来越不平稳,出现紊流现象,产生漩涡,更容易导致岩屑的沉积。

(3)随着入口锥度的增大,岩屑体积分数的整体分布越来越不均匀,并在流道最小直径处出现体积分数增加,发生岩屑堆积;且岩屑沉积的情况随着锥角的增加而严重,堆积的范围也增大。

[1] 张绍宏,董际春,张 君.滑套式翻板浮阀[P].中国专利:CN202531107U,2012.

[2] 朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011.

[3] 纪兵兵,陈金瓶.ANSYS ICEM CFD网格划分[M].北京:中国水利水电出版社,2012.

[4] 孙 晨,陈凌珊,汤晨旭.气固两相流模型在流场分析中的研究进展[J].上海工程技术大学学报,2011,25(1):49 -53.

[5] 石 拓,王永康,傅戈雁.激光光内复合送粉送丝熔覆气固两相流流场数值模拟[J].应用激光,2013,33(3):254 -258.

[6] 张 涛,李红文.管道复杂流场气固两相流DPM仿真优化[J].天津大学学报(自然科学与工程技术版),2015,48(1):39-48.

[7] 邓洪超,刘腾云.强吹除雪气固两相流流场数值模拟分析[J].肇庆学院学报,2013,34(2):27-32.

[8] 张亚岗,王海文.电磁阀内部流场CFD分析[J].机械研究与应用,2012(4):3-5.