全液压转向系统的原理及其设计*

2015-11-23张长伟郁录平李鹏波

张长伟,郁录平,薛 雪,李鹏波

(长安大学工程机械学院,陕西西安 710064)

0 引言

全液压转向系统靠液压系统将发动机的动力传递到转向系统,能根据转向要求为转向液压缸提供适量的液压油进行转向,结构紧凑、安装方便、操作轻便,而且具有在发动机熄火时能实现人力转向等优点,目前在工程机械中得到了广泛应用。

1 普通全液压转向系统的工作原理

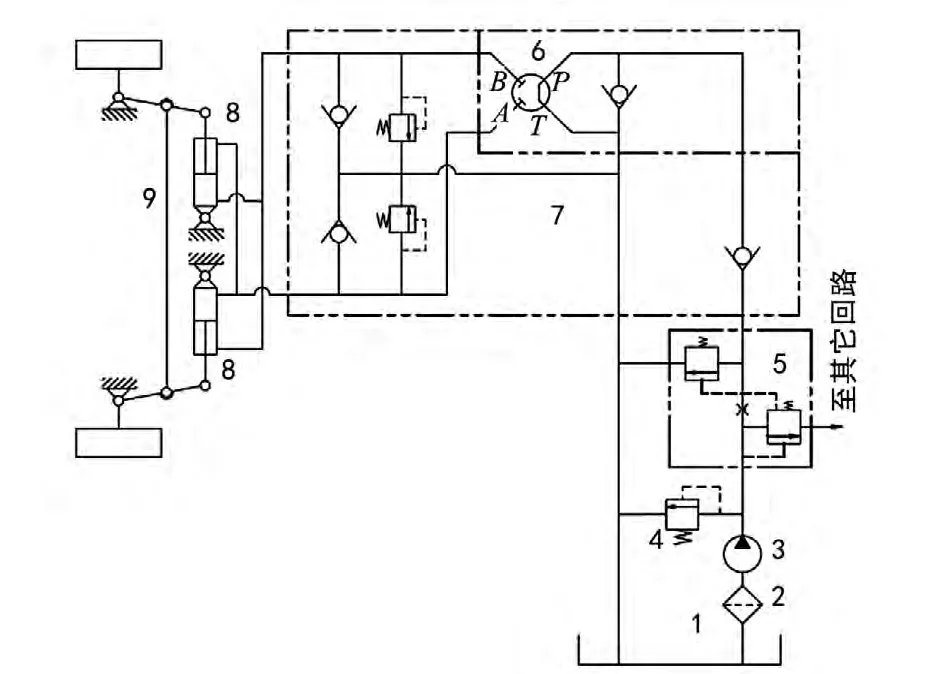

图1为全液压转向系统的典型回路。

图1 全液压转向典型回路

从液压油泵3输出的压力油经单路稳定分流阀5稳定流量后,进入全液压转向器6。当驾驶员操纵方向盘时,全液压转向器6的阀芯转动,液压油进入转向油缸8实现转向。

1.1 全液压转向器

1.1.1 开芯无反应型

图2(a)为开芯无反应型全液压转向器的工作原理示意图,图2(b)为其常见的符号形式。

当方向盘不转动时,开芯无反应型全液压转向器内的转阀阀芯处于中间位置,从油泵来的油从P口进入转阀后,不经过计量马达而直接从T口流回油箱;通向转向油缸的A口、B口处于关闭状态。

图2 开芯无反应型全液压转向器原理

当方向盘右转时,带动计量马达右转,转向阀芯右转(图2中为右移,下同),P口的液压油通过计量液压马达后,从A口进入转向油缸,使车辆转向;从转向油缸流出液压油经B口回油箱。当方向盘停止转动时,计量马达停止转动,转向阀套在回位弹簧的作用下转动到阀芯的中间位置,P口的油重新回油箱,A口、B口又处于关闭状态。由于计量马达是与方向盘联动的,计量马达所转过的圈数与方向盘的转角成正比,所以进入转向油缸的液压油流量与方向盘的转角成正比,保证方向盘的转角与转向轮的转角一一对应。

方向盘左转时的情况与右转时相反。

当液压油源发生故障不能供油时,用手动转动方向盘带动转向马达转子转动,这时转向马达起到泵的作用,吸开全液压转向器内的单向阀向转向油缸供油,实现手动转向,由于这时的转向动力由人力产生,方向盘会变的沉重。

由于不转动方向盘时,转向器P、T油口相通,实现了卸荷,A、B口处于封闭状态,转向油缸的油液均处于封闭位置,作用在转向轮上的外力传递不到方向盘上,所以称为开芯无反应型。采用这种转向器的车辆,驾驶员通过方向盘不能感受到道路的颠簸情况、行驶中方向盘不会打手、直线行驶时不易跑偏,但在车辆转向后不能自动回正。

开芯无反应型全液压转向器通常用于行驶在道路环境不好、转向机构没有自动回正功能的机械上。如:铰接式的装载机、压路机,或后桥转向的车辆。

1.1.2 开芯有反应型

开芯有反应型全液压转向器在一般情况下的工作方式与开芯无反应型相同。与开芯无反应型不同的是,这种转向器在不转动方向盘时通向转向油缸的A口、B口分别与计量马达的进、出油口相通。

由于在中位时计量马达的两个油口分别与转向油缸的油口相通,路面对转向轮的作用力会通过驱动计量马达传到转向盘上,使驾驶员有一定的路感;在用于有自动回正功能的机械上时,转向结束后车轮可以实现自动回正;但这种转向器在转向轮遇到很大冲击时方向盘容易打手。

开芯有反应型全液压转向器通常用于行驶在道路环境较好、转向机构有自动回正功能的机械上。如:工作于厂区的工业车辆、以运输为主的拖拉机。

1.2 组合阀块

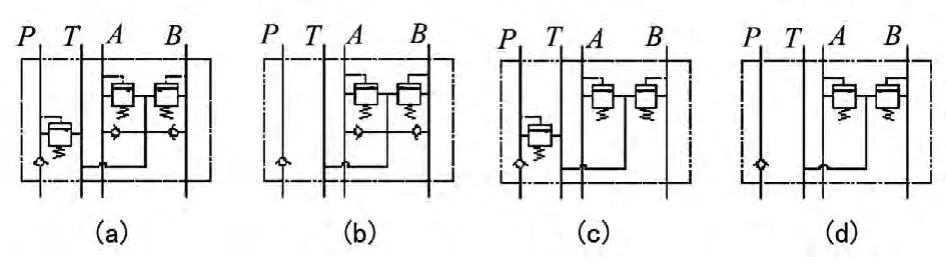

机器行进中轮胎受到的冲击在转向油缸中转化为液压系统的压力后,可以由管路反馈至全液压转向器。这个冲击力会造成管路泄漏,甚至破坏系统元件,引起严重的后果。安装于全液压转向器上的组合阀块对系统起保护作用。图3为几种常见的组合阀块型式。

布置在A-T口、B-T口之间的溢流阀是过载阀,过载阀的压力设定值应比转向系统所需最大工作压力高2 MPa左右。其作用是当转向轮受到外部冲击,转向油缸内的压力升高,对转向油缸进行过载保护。

布置在高压管路P口上的单向阀可以防止转向过程中轮胎的冲击引起压力从转向器反馈到稳流阀和液压泵。

在全液压转向系统中,组合阀块不是必须要设置的。对于小型低速机器,可以省略组合阀块。

图3 几种常见的组合阀块

1.3 单路稳定分流阀

全液压转向回路中,使用的液压泵通常为定量泵。保证转向器所需要的流量稳定,对于方向盘转速较大的车辆(叉车、装载机)和应用大排量转向器的车辆来说尤其重要,这样可避免车辆在高速运行时转向过于灵敏使驾驶员有发飘的感觉,车辆低速时转向也不是太沉重。单路稳定分流阀保证车辆转向的稳定性,使转向系统获得的流量不因发动机转速或转向系统压力的变化而变化,并且可以将多余的油液提供到其他工作回路,实现一泵多用。常用的单路稳定分流阀如图4所示。

图4 单路稳定分流阀

图1中使用的是分流型单路稳定分流阀。阀体内有一个稳流阀1和一个溢流阀2,当液压泵以一定流量从P口进行供油时,一部分从A口输出,供给转向系统使用;另一部分通过稳流阀1由B口输出,供给其他液压系统或部件使用。溢流阀2的出口通向液压油箱,当转向系统压力过高的情况时开启,用来保护转向回路。恒流型的工作原理与分流型基本相同,除供油给转向回路外,从稳流阀1和溢流阀2排出的液压油合流后都回油箱。

2 负荷传感型全液压转向器回路

图5为负荷传感型全液压转向系统的工作原理,与普通全液压转向器比较,负荷传感型转向器壳体上多了一个LS感应口,该LS感应口与到优先阀或负载感应油泵的LS口相连接。优先阀的CF口与全液压转向器的P口相连接,EF口与其他液压工作装置相连接。当操作方向盘转向时,LS口压力升高,优先阀阀芯左移,通往CF口的流量增加,通往EF口的流量减少,保证转向系统正常运行;当不转动方向盘时,LS口为低压,从CF口流向转向器的液压油产生一定的压力,该压力作用到优先阀阀芯左侧,使阀芯右移,减少通往CF口的流量,加大通往EF口到其他液压工作回路的流量,但并未将CF口关死,CF口仍有少量的流量维持优先阀阀芯的状态[1]。

图5 负荷传感型全液压转向回路

无论负荷压力大小、方向盘转速快慢,优先阀均能按照转向油路的要求,优先分配相应流量,充分保证转向可靠、灵活和轻便。当进行转向时,油泵输出的压力油,除去给转向系统提供所需的流量外,剩余部分可供给其他液压工作装置;当不进行转向时,优先阀几乎将油泵输出的所有压力油提供给其他液压工作装置,从而提高液压系统的效率。

3 转向系统设计的一般步骤

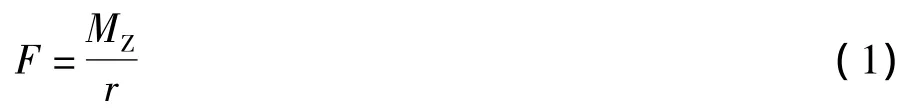

3.1 转向液压缸所需要的最大推力

式中:Mz为转向轮的转向阻力距,N·mm;F为液压缸所需要的最大推力,N;r为最小转向力臂,mm。

3.2 转向液压缸的设计

3.2.1 转向液压缸的工作面积

式中:A为转向液压缸的工作面积,mm2;p为转向液压缸工作压力,MPa;η为转向液压缸的机械效率,一般为 0.9 ~0.97。

对于中小型转向系统,转向系统压力一般为6.5~11 MPa,以便采用较为经济的液压泵,其安全性能也容易保证;当转向系统的转向功率比较大时,可采用高压11~17 MPa。

3.2.2 转向液压缸内径及容积[2]

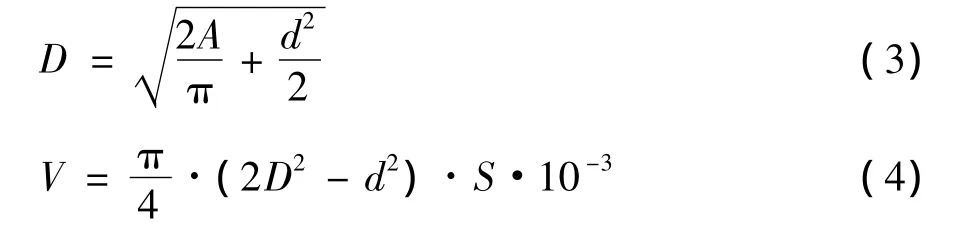

①对于转向液压缸采用一对交叉连接的单出杆油缸(如图1)的转向系统,转向时一个油缸受拉、另一个受压,这样操作特性对称且转向力矩大。转向液压缸的工作面积应该是一个液压缸的无杆腔与另一个液压缸的有杆腔面积之和,其内径以及油缸的容积可以由式(3)~(4)得出:

式中:D为转向液压缸内径,mm;d为活塞杆直径,mm;S为转向液压缸行程,可以根据转向臂的尺寸与转角范围确定,mm;V为转向液压缸理论容量,mL。

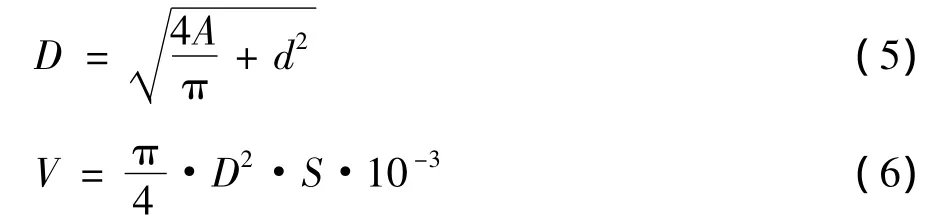

②对于一些低速机械,如压路机,为降低产品成本,也可采用一个单出杆油缸。虽然油缸活塞两边有效面积不相等会导致转向操作特性不对称,不过对于低速机械影响不大。其内径应该按有杆腔计算,油缸的容积应该按无杆腔计算,也就是:

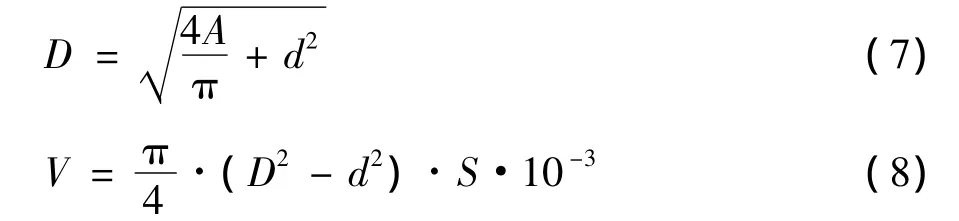

③对于采用双出杆液压缸作转向油缸的机器(如图5),其内径以及油缸的容积可由式(7)~(8)得出:

3.3 转向器的理论排量

对于液压转向系统来说,应具有较高的灵敏度和较好的稳定性,所以对于行驶速度不太快的工程机械,从保证安全和减少作业循环时间来看,要求转向器具有较小的传动比,这样转向轮对方向盘转角的响应比较敏感,可以减少方向盘旋转总圈数;对于运输行驶的机械,需要有较慢的反应,防止转向轮偏转过大,所以传动比大,方向盘旋转总圈数也增加。在方向盘旋转总圈数确定的前提下,转向器排量选择可按式(9)计算得出:

式中:n1为转向活塞从一极端移动到另一极端时的方向盘转动的总圈数,一般取3~5 r;q为转向器排量,mL/r。

3.4 系统转向流量Q

图9 执行器出口压力

综上所述可得,独立阀口控制系统可通过对执行器进出油口进行压力和流量的复合控制,增加了系统的控制柔性,可以通过对控制器的合理设计来保证系统在流量饱和时,承受惯性负载执行器复合动作的协调性以及负载适应特性。

4 结语

根据独立阀口控制系统进出油口独立调节的优势,采用压力流量复合控制策略,并根据进油侧计算流量反馈控制的方法给出了多执行器复合动作流量分配控制方法,并通过仿真分析得出该控制方法可以合理分配各执行器的所需流量,在执行器承受惯性负载时可以合理利用泵的输出流量,同时也可以降低系统对负载突变带来的干扰,为独立阀口控制系统多执行器复合动作的分流控制和负载适应控制提供了新的研究方法和思路。

[1] 权 龙.工程机械多执行器电液控制技术研究现状及最新进展[J].液压气动与密封,2010,30(1):40-43.

[2] Jansson A,Palmberg J.O.Separate Controls ofMeter-in and Meter-out Orifices in Mobile Hydraulic Systems[J].SAE Transactions,1990,99[2]:377-383.

[3] Elfving M.A Concept for a Distributed Controller Offluid Power Actuators[D].Sweden:Linkoping University,1997.

[4] 刘英杰.负载口独立电液比例方向阀控制系统关键技术研究[D].杭州:浙江大学,2011.

[5] 顾临怡,王庆丰.采用计算流量反馈的流量控制方法及特性研究[J].机械工程学报,1999,35(4):1-4.

[6] 赵卫良.工程机械多执行器电液分流控制研究[D].杭州:浙江大学,2003.

[7] 危丹锋.挖掘机双阀芯液压系统控制策略研究[D].长沙:中南大学,2011.