铸造CAE 技术在轴承盖类产品改进中的应用

2015-07-11李玉叶马轾福

李玉叶,马 林,马轾福

(宁夏共享装备有限公司,宁夏 银川 750021)

随着机械等相关行业的蓬勃发展,铸件需求量的急剧增加,对铸造技术的要求亦越来越高。计算机技术的飞速发展,使CAE技术在铸造过程中得以应用和推广[1,2],制造技术也向着轻型化、科技化、机械化方向发展。

铸造CAE技术结合计算机辅助技术,以传统铸造理论和铸件凝固过程中的温度场变化等为基础,运用流体力学、热力学和有限元等数值分析理论[3],对铸造过程的充型、凝固、冷却、应力分布等进行整体的仿真分析,使铸造过程变得形象化、可视化,方便工艺技术的改进和提升,对铸造工艺中新方法、新工艺的提出和应用,有着不可或缺的作用。随着技术的发展,铸造过程模拟已经成为了铸造生产的一个必要环节,得到了极大的推广,是铸造企业能力的象征,应用极为广泛,为铸造业带来了不可估量的效益[4],是促进铸件生产技术进步的有效手段,是各国学者关注的热点[5]。

本文利用MAGAMsoft对铸造过程进行仿真模拟,对主轴承盖的工艺设计进行改进。

1 铸件介绍及原工艺方案分析

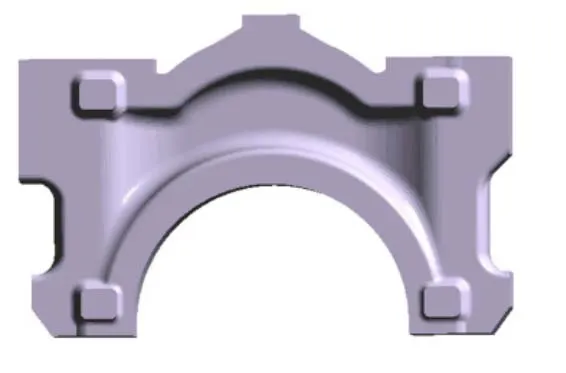

主轴承盖铸件如图1所示,铸件轮廓尺寸为380mm×81mm×240mm,铸件重量为25.4kg,最大壁厚78mm,最小壁厚30mm,材质为国标QT500-7.无损检测根据标准EN12680-3,要求侧M30螺纹孔、半圆表面及、支架接触的6个面及其它加工面均不能有任何缺陷,其他部位UT2级以上。该件初始设计采用呋喃树脂自硬砂进行生产,材料采用中频电炉熔炼,主要配料为生铁、废钢和机铁。

图1 铸件图

首先仅设计浇注系统,不放冒口和冷铁,进行初步模拟(图2).模拟分析发现,在铸件需加工部位存在严重缩松,有加工风险,轴承盖四个小脐子上均有不同程度缩松缺陷如图2深色位置,需要进一步添加冷铁和冒口以期减小或消除缩松缺陷。

图2 初始模拟结果

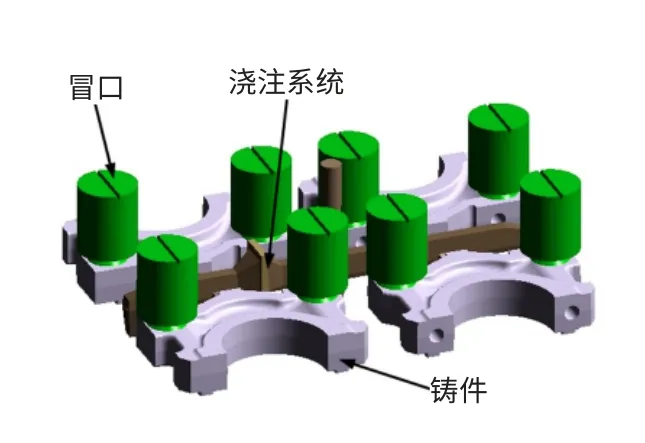

接下来在铸件热节附近放直径80mm的冒口,不放冷铁,继续进行模拟,因铸件模数影响,小冒口并不能达到预期效果,冒口和铸件中的缩松缺陷仍相当严重,如图3深色位置,直至冒口直径增加到120mm(图4),铸件中缩松完全消除(图5),并实现了无冷铁工艺方案。

图3 直径80 mm 冒口模拟结果

图4 改进前最终模拟方案

图5 改进前模拟结果

按图4作为初期设计的最终方案进行实际生产和验证,NDT检测铸件无缩松缺陷,与模拟结果吻合,铸件机械性能与金相组织均符合顾客规范要求。但铸件出品率低,经济效益很小,不适合批量生产,此方案需进一步改进。

2 工艺方案改进及结果

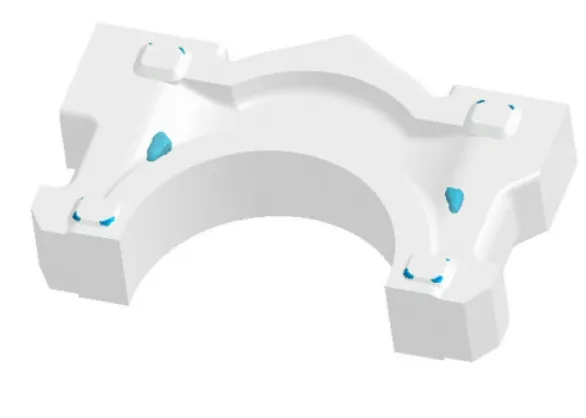

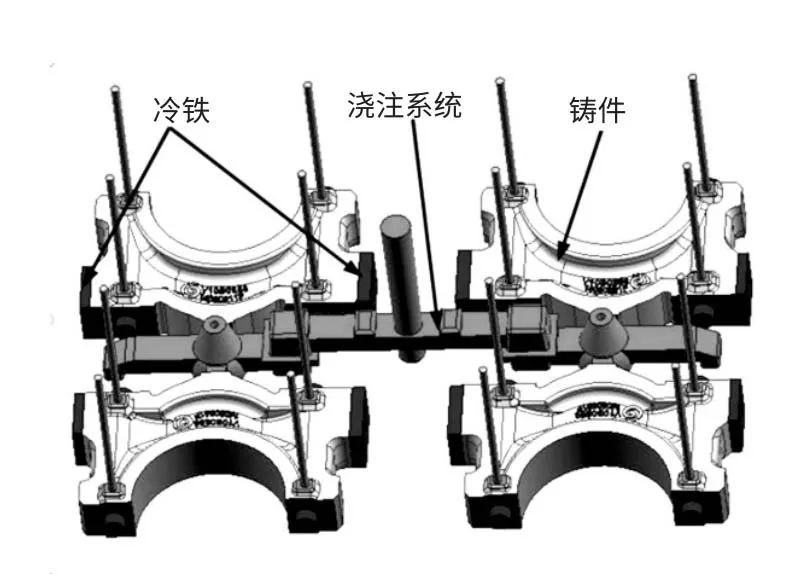

考虑到原使用120mm冒口的工艺方案(图4)经济、工艺效益低,所以对此工艺进行重新改进设计,使用热冒口补缩,并在铸件厚大部位放置冷铁,虚拟减薄,轴承孔铸出,使用铬矿砂芯。工艺如图6所示,工艺改进后使用冷铁和热冒口,进行重新模拟,凝固顺序合理,冒口补缩效果良好,模拟结果显示,铸件中无缩松缺陷,符合顾客工艺规范要求,无加工风险。工艺改进后减掉了8个直径120mm的发热冒口,现场操作更加简便,且降低了生产成本,大幅度提高了工艺出品率,由改进前的59.8%上升到改进后的82.5%,经济效益显著增加。

图6 改进后工艺方案

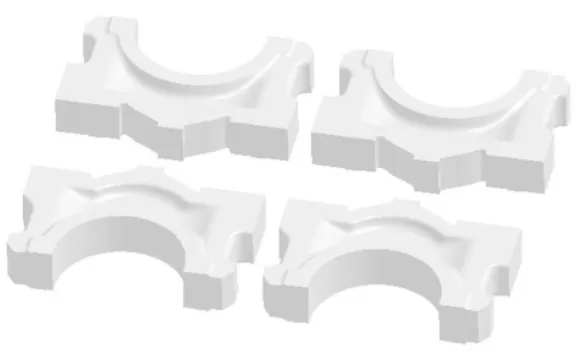

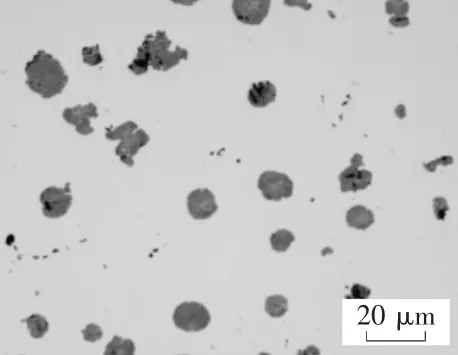

按照改进后无发热冒口的工艺方案,生产该件砂型、砂芯如图7所示,并完成后续工序。经过NDT验证,铸件中无缩松缺陷,与模拟结果吻合,材料金相检验结果(图8)和机械性能亦符合顾客质量规范要求。批量生产,质量稳定。

图7 铸件生产情况

图8 材料金相结果

3 结束语

通过使用铸造CAE辅助技术对原有铸造工艺进行模拟改进,缩短了工艺设计和生产周期,降低了生产研发成本,极大地提高了铸造经济效益,铸件经生产验证合格,满足顾客要求,实现了供应商和顾客双赢的目标。

[1]周建新,刘瑞祥,陈立亮,等.铸造CAE技术在铸钢件中的应用[J].热加工工艺,2004(11):67-68.

[2]马敏团,郝伟.CAE分析技术在铸造生产中的应用[G]//首届中国CAE工程分析技术年会暨2005全国计算机辅助工程(CAE)技术与应用高级研讨会论文集.北京:中国机械工程学会机械工业自动化分会,2005:30-34.

[3]柳百成.铸件充型凝固过程数值模拟国内外研究进展[J].铸造,1999(8):40-45.

[4]宋贤发.利用铸造CAE技术优化铸造工艺[J].现代铸铁,2001(1):42-43.

[5]张云鹏,杨秉俭,苏俊义,等.铸件凝固过程数值模拟的新进展[J].铸造技术,1998(1):34-36.