冷芯盒精密组芯工艺中热法砂再生技术运用

2015-11-18周军,王冬

周 军,王 冬

(中机中联工程有限公司,重庆 400039)

冷芯盒精密组芯工艺是基于三乙胺冷芯盒制芯工艺发展起来的一种全新的铸件生产工艺。此工艺通过机器人对生产出来的砂芯进行自动组装形成铸件型腔,从而进行铸件生产。此工艺具有生产效率高、精度好、自动化程度高、生产灵活性好等优点。

热法砂再生技术通过加热焙烧对旧(废)砂进行无害化处理,处理后的再生砂通常可替代新砂使用。

将热法砂再生技术直接运用在冷芯盒精密组芯工艺中不仅可以减少生产环节,还可节约资源、减少环境污染,更可以降低冷芯盒精密组芯工艺的生产成本从而提高企业的市场竞争力。

1 冷芯盒精密组芯工艺对芯砂的要求

冷芯盒精密组芯工艺对砂芯的质量要求十分严格,也即是对芯砂和制芯工艺提出了更高的要求,因此在生产过程中根据不同产品和不同砂芯对芯砂做出了不同的要求。

1.1 铝合金生产时对芯砂要求

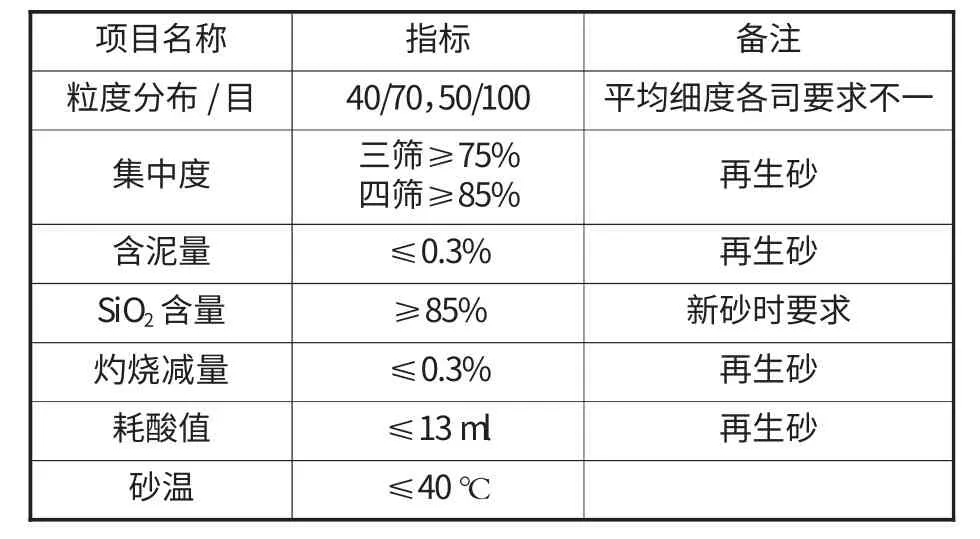

生产铝合金产品时,由于铝水温度较低,铝水对芯砂烘烤时间较短,因此对芯砂要求也相对较低。相关指标见表1.

1.2 铸铁生产时对芯砂要求

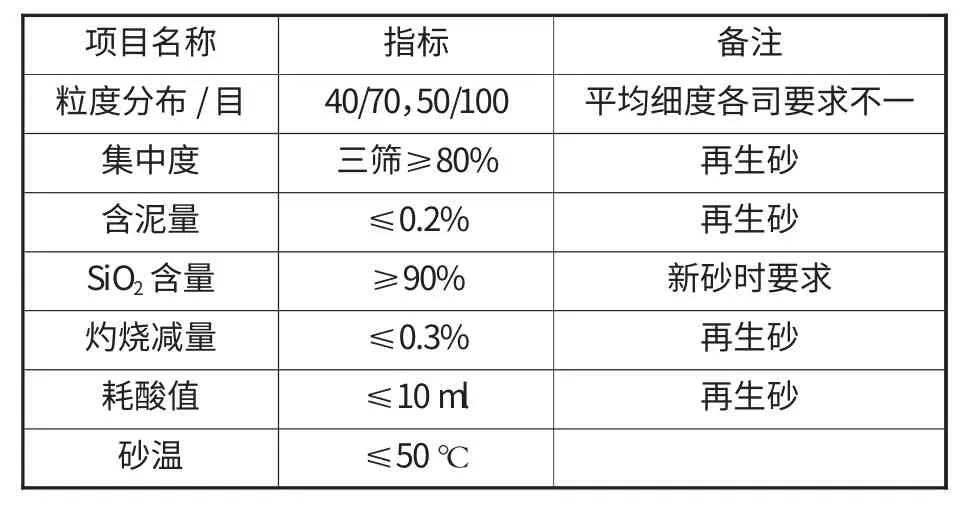

生产铸铁产品时,由于铁水温度高达1300℃以上且对砂芯烘烤时间长,因此对砂芯要求也相对较高。以生产6缸铸铁缸盖为例,其相关指标见表2.

表1 铝合金生产时芯砂检测指标

表2 铸铁生产时芯砂检测指标

同时为了满足砂芯耐高温性能,通常会在砂芯中加入一定比例的特种砂,如宝珠砂、洛铁矿砂等。

2 不同工艺要求对热法砂再生技术的影响

2.1 铝合金生产工艺对热法再生技术的影响

由于铝水对冷芯盒砂芯烘烤时间短,当落砂时,砂芯仍保持较高的硬度和强度。因此进行热法再生时需对砂芯进行充分的破碎后才能进入热法再生炉。

2.2 铸铁生产工艺对热法再生技术的影响

以灰铸铁为例,砂型经过铁水高温烘烤后会变得较为酥软,能够较为轻松的进行破碎处理,但为满足工艺要求而添加的特种砂则会对再生砂的检测指标构成影响。

3 再生砂对冷芯盒精密组芯工艺的影响

再生砂因经过一定温度焙烧后(通常为650℃~720℃,即:所说的低温焙烧),砂子的晶体结构发生改变,同时砂子粒型和表面也会发生改变,从而对冷芯盒精密组芯工艺的工艺参数产生影响,与新砂相比,其影响主要表现为:硬化速度快、硬度高、发气量少。

4 热法再生技术在冷芯盒精密组芯工艺中的运用

根据作者对本文提及工艺和技术进行前期的国内外运用情况调研显示,目前采用冷芯盒精密组芯工艺生产铸件技术在国外相对比较成熟,其成功运用案例如福特在北美的铸造工厂、奔驰在德国的铸造工厂。

目前国内更多的企业是采用组芯方式生产铸件,并且以生产铝合金缸盖居多。完全采用冷芯盒精密组芯工艺生产铸件的企业相对较少。同时由于国内热法再生设备主要用于铸造废砂处理,又以废砂来料处理然后再以销售再生砂或覆膜砂形式为主。

直接将热法再生技术和冷芯盒精密组芯工艺结合起来的可供参考的案例以苏州明志科技的铸造公司和重庆机电控股集团铸造有限公司为典型代表。前者主要生产铝合金铸件,后者则生产铸铁件(见图1和图2).

图1 冷芯盒精密组芯技术生产的铸件实物

图2 热法再生技术现场运用

冷芯盒精密组芯工艺生产的铸件具有精度高、加工余量少、生产灵活性高的特点,但同时由于冷芯树脂原料价格较高,也造成采用此种工艺的生产成本相对黏土砂工艺较高。

当热法砂再生技术运用在冷芯盒精密组芯工艺中后,由于冷芯盒废砂可以获得较高的再生率(通常为95%以上),而且相对较为低廉的再生成本(再生成本通常200元/t砂以下,以企业自行再生计算,不同企业不同地区存在一定差异),较少的树脂加入量(较新砂树脂加入量减少0.1%~0.5%),因此,铸件生产成本与黏土砂生产成本接近。

5 结 论

根据代表企业的生产情况显示,热法砂再生技术在冷芯盒精密组芯工艺中运用后,可以降低铸件生产成本,减少铸造废弃物排放,是值得推广的先进生产方式。

[1]曹兴金.湿型砂再生用于制芯的前景[J].铸造设备研究,1995(01):50-51.

[2]李珊,郭思福,张方,郭景纯.旧砂再生综述(2010年度)[J].铸造设备与工艺,2011(5):45-47.