正交异性桥面板的数值分析及优化

2015-06-01鞠晓臣

鞠晓臣,王 磊

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.中国建筑设计院有限公司,北京 100044)

正交异性桥面板的数值分析及优化

鞠晓臣1,王 磊2

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.中国建筑设计院有限公司,北京 100044)

一公铁两用桥,铁路桥面系为与弦杆焊接的箱型结构体系,其顶板与底板均为正交异性桥面板,本文结合铁路荷载的特点对这一复杂的桥面体系的受力机理进行研究。对公路桥面则更注重于构造细节分析,采用实体有限元,考虑面板与U肋焊接熔透深度以及U肋与横梁焊接端部形状,对公路桥面系进行精细有限元分析,掌握复杂公路荷载工况下焊接处的应力分布。

正交异性桥面板 数值分析 优化

一长江大桥结合长三角城际铁路、公路通道规划,按四线铁路和六车道高速公路进行设计,全长11.076 3 km,由正桥和南北引桥组成,主航道采用主跨1 092 m钢桁梁斜拉桥方案。

主航道桥公铁路桥面系采用的是正交异性钢桥面板,虽然钢桥面板在我国使用的时间不长,但是已经在某些桥中发现了疲劳开裂的现象[1-5]。尤其是 U肋角焊缝连接构造的疲劳性能直接关系到桥面铺装层的耐久性,一旦疲劳开裂,多数裂纹会沿面板厚度方向扩展,并穿透铺装层,影响行车安全。这类疲劳裂纹在日常检查中较难发现,且维修周期较长,费用较高。因此,在构件厚度的选择和匹配、焊接质量等方面需要严格控制。我国目前还没有正式出版的正交异性钢桥面板设计规范,主要依据欧美和日本的规范[6-8]确定正交异性桥面板各构件的厚度、U肋形式、隔板间距及构件之间的匹配性。为更好地掌握该公铁两用桥正交异性桥面板的力学机理以及疲劳性能,本文结合公铁路桥面系各自的荷载特点、受力方式及构造形式,建立局部有限元分析模型,对不同类型荷载作用下桥面板的应力分布及焊接部位的应力集中进行计算分析。

1 铁路桥面系有限元分析

铁路桥面系采用与弦杆焊接的整体钢箱桥面结构。铁路桥面钢箱顶板厚度分别为16,20和24 mm三种,采用宽300 mm、高280 mm、板厚8 mm的U肋,U肋间距为600 mm,在轨道处设置倒T形纵梁,纵梁高度为600 mm、腹板厚度20 mm,翼缘宽度300 mm,厚16 mm。钢箱底板厚度16 mm,采用宽350 mm、高250 mm、板厚8 mm的U肋,U肋间距为700 mm。桥面系钢箱每隔 2.8 m设置一道隔板,隔板厚度为16 mm,隔板两侧采用对称布置的竖向和水平加劲肋,隔板中部设有0.7 m×1.0 m的过人孔。

1.1 有限元模型

选取三节段(半幅,宽14×3=42 m)铁路桥面系进行有限元分析。采用ABAQUS建立有限元模型,各部件均采用壳单元和实际厚度,模型见图1。钢材弹性模量为210 GPa,泊松比为0.3。对于重点部位如桥面板与U肋连接处以及横梁与U肋连接处将网格细化,有限元尺寸控制在5~10 mm,在节点处施加约束。

1.2 荷载工况

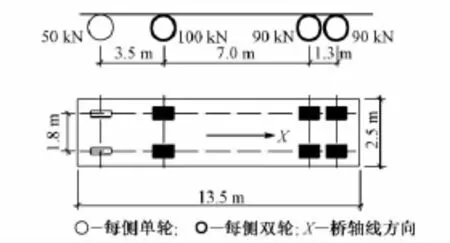

桥面系有限元计算的荷载选择设计图式下的集中力荷载,包括:中—活载普通活载集中力荷载、中—活载特种活载和中—活载(2005)特种活载,见图2。

模型中荷载按照最不利情况施加:集中力荷载按照1∶2扩散角度从道砟扩散到桥面板,道砟高度350 mm,每个集中力扩散到桥面时为350 mm×350 mm的正方形面荷载。

图2 活载类型及活载实际施加方式

1.3 计算结果分析

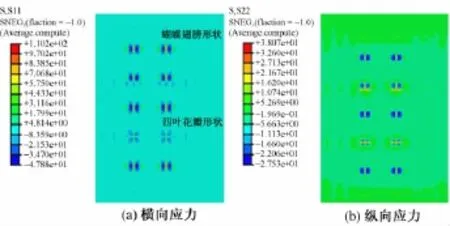

图3为中—活载普通活载集中力作用下桥面顶板纵横向应力分布。可见:车轴荷载作用正下方应力相对集中,而无车轴荷载作用的面板区域应力值迅速减小;集中区域应力呈蝴蝶翅膀状分布,两翅膀关于纵梁腹板所在垂直面对称;在横隔板正上方的应力呈四叶花瓣形状分布,且应力值相比蝴蝶状分布区域集中应力值小;对比纵横向应力,纵向应力明显小于横向应力,面板最大横向应力为110.2 MPa。分析结果显示中—活载普通活载集中力作用下,桥面底板纵横向应力分布范围和应力值都相对较小,纵梁下翼缘最大拉应力为16.9 MPa,车轴荷载作用正下方腹板上侧(除与横梁交错位置处)压应力较其他区域大,应力值为-21.8 MPa。

图3 中—活载普通活载集中力作用下桥面顶板应力分布(单位:MPa)

图4为中—活载普通活载集中力作用下横梁最大主应力分布。可见:横梁整体受力较小,过肋过孔存在应力集中,且底板U肋过孔大于顶板U肋过孔,应力均在60 MPa以下;U肋与横梁连接处应力值较大,顶板U肋最大应力为31.7 MPa,底板U肋最大应力为22.6 MPa,其它部位U肋应力值较小;车轴荷载作用在两横隔板跨中时,跨中U肋底面的纵向应力值较小,为9.0 MPa。

图4 中—活载普通活载集中力作用下横梁最大主应力分布(单位:MPa)

特种活载集中力为250 kN,大于中—活载普通活载集中力(220 kN),前者作用下桥面板局部最大应力比后者略大,应力分布情况基本相似。

中—活载特种活载集中力作用下1.5 m的纵向轴间距较中—活载(2005)特种活载1.4 m的纵向轴间距,对铁路桥面系局部应力及分布的影响不明显。

表1是铁路桥面系各部件最大应力。最大应力出现在中—活载特种活载作用下的桥面板上与U肋焊接处,横向集中应力为125.3 MPa。桥面板与U肋焊接构造的名义横向应力幅约为30.0 MPa,满足疲劳设计要求。其它各个构造部位受力较小,均满足疲劳要求。

表1 铁路桥面系各部件最大应力 MPa

2 公路桥面系有限元分析

公路桥面系采用与弦杆焊接的正交异性桥面板结构。依据截面受力的不同,公路桥面板厚度分为16和20 mm两种,布置宽300 mm、高280 mm、板厚8 mm的U肋,U肋间距为600 mm,桥面每隔2.8 m设置一道横梁,横梁腹板高度为1 400 mm,厚度16 mm,底板宽480 mm,厚度为24 mm,腹板两侧采用对称布置的竖向加劲肋。

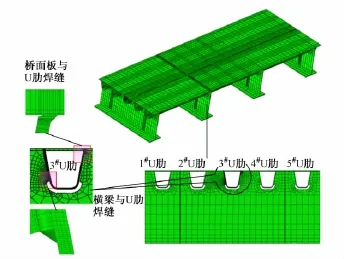

2.1 有限元模型

采用ABAQUS有限元软件建立8节点实体有限元模型,如图5所示。为了真实反应结构的局部受力情况,建立桥面板与U肋之间的焊缝,焊缝熔透深度为U肋厚度的75%,焊接处的有限元尺寸控制在1 mm左右。模型横梁两端为竖向约束,其它边界为柔性弹簧约束。

图5 公路桥面系有限元模型

2.2 加载工况

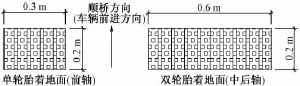

公路正交异性钢桥面的车辆加载模型见图6,轮胎着地面积见图7。

图6 正交异性钢桥面板车辆加载模型

图7 轮胎着地面积

纵向加载位置包括两横梁1/2跨、1/4跨和横梁正上方三种,见图8(a)。横向加载位置包括U肋正上方、U肋侧方和两U肋之间,见图8(b)。

2.3 分析结果

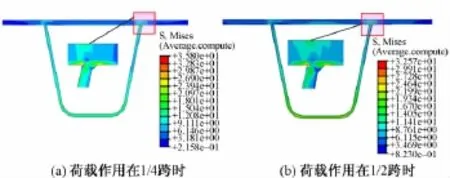

图9为荷载作用在3#U肋正上方时横截面应力,表2为不同加载位置下焊缝处最大应力。从图9及表2可知,在车辆荷载作用下,桥面板与U肋焊缝的焊根与焊趾处存在明显的应力集中,量值相对较小,最大应力均在60 MPa以下。从正交异性桥面板以往的病害情况来看,这两个部位是桥面板裂纹的主要起源点,尤其是焊根部位,在焊接施工时应严格控制质量。

图8 车辆加载位置

图9 荷载作用在3#U肋正上方时横截面应力(单位:MPa)

表2 不同加载位置下焊缝处最大应力 MPa

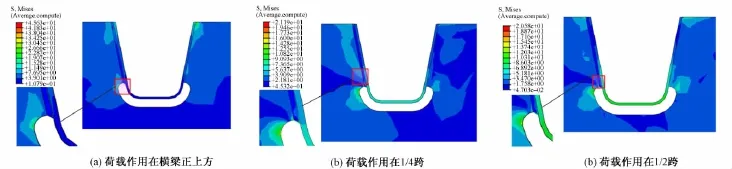

图10为荷载作用在3#U肋时横梁应力云图。从图10及表2可以看出,在不同纵向加载位置横梁上局部应力相对较小,大部分区域应力<10 MPa。横梁与U肋的焊缝趾端存在应力集中,但是应力相对较小,最大不超过30 MPa。

图10 荷载作用在3#U肋横梁应力云图(单位:MPa)

公路桥面系中,桥面板与U肋焊接处名义应力幅约为13.0 MPa,按照最不利系数验算,亦能够满足疲劳设计要求。U肋与横梁焊接处以及U肋嵌补端部位(U肋对接处)名义应力幅度均在10 MPa以下,均可满足疲劳设计要求。

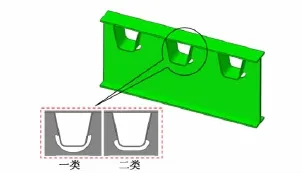

2.4 横梁过孔形状对比分析

设计中横梁过U肋孔采用两种不同的结构形式,见图11。由于结构形式的差异,必然导致受力性能存在差异,对其进行了比较。有限元模型为8节点实体模型,两模型除横梁过U肋孔形状外其它结构形式和有限元尺寸均一致,加载横向位置同图8(b),除了横梁正上方外,在横梁偏心位置的U肋正上方也进行了加载验证。

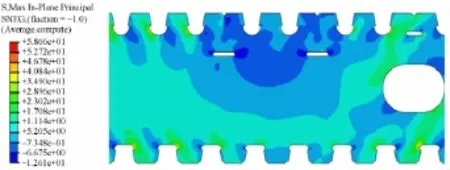

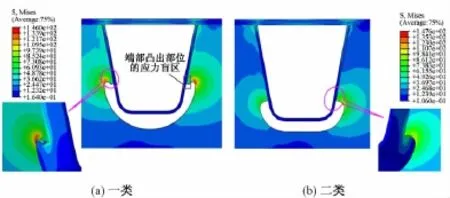

表3给出了两种过U肋孔构造焊接端部的最大应力。在横梁无面外弯曲的情况下两类过U肋孔的应力值相差不大,且都比较小。横梁在面外荷载作用下过U肋孔焊接端部的应力值相差较多。从受力最大值来看,两类过U肋孔相差不大。从应力分布云图(图12)可以看出,一类横梁过U肋孔焊接端部区域的最大应力是出现在横梁过孔过渡圆弧上,而横梁与U肋焊接的根部部应力很小。导致横梁与U肋焊接的根部应力很小的原因主要是过U肋孔端部特殊的形状。由于端部有一个凸出部分,这个小区域为应力流的盲区,周围应力很难流向这个小区域,致使焊接根部应力很小。二类横梁过U肋孔焊接端部区域应力的最大值出现在横梁与U肋焊缝根部。若焊接质量较差,则容易产生疲劳裂纹。从这个角度分析,一类横梁过U肋孔构造形式优于二类。

表3 两种类型过U肋孔附近应力 MPa

图11 横梁过U肋孔有限元模型

图12 横梁面外弯曲下过U肋孔焊接端部的应力分布(单位:MPa)

3 结论

在中—活载特种活载与中—活载(2005)特种活载作用下,铁路桥面系的局部应力大致接近,总体来说其荷载效应大于中—活载普通活载集中力。在这3种荷载作用下,铁路桥面系各部件应力由大到小依次为:顶板(110~125 MPa)、横梁(59~67 MPa)、U肋(29~33 MPa)、纵梁(17~23 MPa)、底板(18~21 MPa)。最大应力值出现在中—活载特种活载作用下的桥面板上与U肋焊接处,横向应力为125.3 MPa。焊接施工时须严格控制焊接质量,避免操作不当引起应力集中,进而导致裂纹的产生。

在疲劳车辆荷载模型作用下,公路桥面系各构件的应力均在60 MPa以下。荷载不同的横向位置作用下,桥面板与U肋焊接处焊根和焊趾应力集中均比较明显。

[1]钱冬生.钢桥疲劳设计[M].成都:西南交通大学出版社,1986.

[2]格尔内TR.焊接结构的疲劳[M].周殿群,译.北京:机械工业出版社,1988.

[3]李小珍,任伟平.现代钢桥新型结构型式及其疲劳问题分析[J].钢结构,2006,21(5):50-55.

[4]陈惟珍,KOSTEAS D.钢桥疲劳设计方法研究[J].桥梁建设,2000(2):1-3.

[5]张玉玲,辛学忠,刘晓光.对正交异性钢桥面板构造抗疲劳设计方法的分析[J].钢结构,2009,24(5):33-37.

[6]AASHTO.AASHTO LRFD Bridge Design Specifications[S].Washington,DC:AASHTO,2004.

[7]BS EN 1993-2:2006 Design of Steel Structures Part 2:Steel Bridges[S].Brussels:CEN,2006.

[8]日本鋼構造協會.鋼構造物の疲劳設計指针·同解說[S].东京:技报堂,1993.

(责任审编 李付军)

U443.32

:ADOI:10.3969/j.issn.1003-1995.2015.08.01

2015-01-25;

2015-04-16

鞠晓臣(1982— ),男,山东青岛人,助理研究员,博士。

1003-1995(2015)08-0001-04