多向测力球型钢支座力学性能分析及参数选取

2015-06-01郑晓龙樊启武金怡新

郑晓龙,薛 鹏,樊启武,金怡新

(中铁二院工程集团有限责任公司,四川 成都 610031)

多向测力球型钢支座力学性能分析及参数选取

郑晓龙,薛 鹏,樊启武,金怡新

(中铁二院工程集团有限责任公司,四川 成都 610031)

多向智能测力支座是在普通球型钢支座的基础上开发的一种新型支座,它以内部设置有测力元件的球型钢支座为核心部件,包含数据自动采集处理与传输模块,能够自动测量桥梁竖向和任意方向水平荷载、定时传输测试数据,具备桥梁受力状态实时分析和预警等功能。多向测力支座的力学性能分析涉及到几何、材料、接触非线性问题。本文利用大型有限元分析软件ANSYS建立多向测力支座有限元模型,着重对测力元件的力学性能进行分析计算,得到其应力分布规律,为多向测力支座的设计和选用提供参考。

多向测力支座 测力元件 接触非线性 有限元分析

随着高速铁路的建设和西部山区铁路网的扩展,山区铁路桥梁占线路比例越来越高。为确保列车的安全运营,监测桥梁是否处于良好的工作状态,是避免出现灾难性事故必不可少的措施[1]。以球型钢支座为基础研发的测力支座能够实时反映支座的受力情况,为桥梁施工和养护维修提供可靠数据。当地震、飓风、车辆船只碰撞等偶然事件发生时,通过测力支座监测受力情况,对事件及时做出预警,判断结构安全状态,具有极高的技术与社会经济价值[2]。然而测力支座的设计计算目前并没有相应规范可供参考,本文根据美国公路桥梁设计规范《LRFD Bridgedesign specifications 1994》以及《桥梁球型支座》(GB/T 17955—2009)对多向测力支座进行试设计,利用大型有限元分析软件ANSYS建立多向测力支座有限元模型,着重分析和探究支座测力元件的力学性能,同时在保证安全性的前提下,提高测量部位的受力敏感性,对测力元件结构进行优化设计,使得测量的数据更精确。

1 测力支座构造简介

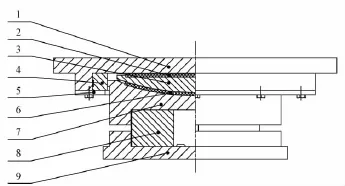

多向测力支座属于球型钢支座的一种,是在普通球型钢支座上设置了测力元件。球型钢支座的主要部件为上支座板、球冠衬板、平面耐磨板、曲面耐磨板及下支座板等[3-4],如图1所示。这种支座通过上支座板与球冠衬板间的平面滑动来实现水平位移,通过下支座板与球冠衬板间的球面接触实现转动功能。

图1 普通球型钢支座结构示意

多向测力支座在普通球型钢支座上设置了水平测力元件和竖向测力元件,如图2所示。水平测力元件为环状结构,设置在上支座板与活塞之间,通过限位装置固定,内外壁分别与上支座板、活塞接触,传感器水平布置于水平测力元件上。竖向测力元件为圆饼状结构,设置在活塞与下支座板之间,顶面与活塞接触,底面与下支座板接触,传感器竖向布置于竖向测力元件上。

图2 多向测力支座结构示意

多向测力支座水平荷载传递路线为梁底传至上支座板,上支座板传至水平测力元件,水平测力元件传至活塞,再由活塞传递至下支座板,至墩台。多向测力支座竖向荷载传递路线为梁底传至球冠衬板,球冠衬板传至活塞,再由活塞传至竖向测力元件,最后传至下支座板,至墩台。水平测力元件与竖向测力元件相互独立,互不干扰。测力元件的材料为40cr,上面开有一定数量和尺寸的凹槽,使应力适当集中以便实时测得测力元件的应力变化。40cr材料性能参数良好,抗拉强度σb≥980 MPa,屈服点 σs≥785 MPa,弹性模量为210 GPa,泊松比为0.3,具有良好的综合力学性能和良好的低温抗冲击韧性和较低的缺口敏感性[5-6]。

2 测力元件简介

测力元件为集成了传感器元件的测力支座零件,为了使所测数据相互独立互不干扰,分别设置竖向测力元件和水平测力元件。

2.1 竖向测力元件

竖向测力元件只承担竖向力的传递,在应力敏感部位装配测力传感器反映竖向力的变化,竖向测力传感器在测力元件上的布置方式如图3所示(x1,x2,y1,y2)。

图3 竖向测力传感器位置示意

2.2 水平测力元件

水平测力元件只承担水平力的传递,在应力敏感部位装配测力传感器反映水平力的变化,水平测力传感器布置方式如图4所示。

3 测力支座力学性能分析及参数选取

本文多向测力支座竖向设计承载力为3 000 kN,水平设计承载力为450 kN,结构形式为固定型球型钢支座。由于球型钢支座技术已较成熟并在国内外大中型桥梁上广泛应用,相关文献已对球型钢支座进行了细致分析,包括球型钢支座的试验性能研究、球型钢支座的力学性能分析[7-8]等,故本文虽建立了测力支座整体有限元模型,但着重对测力元件的力学性能和参数进行研究探讨,考察其应力分布情况。

图4 水平测力传感器位置示意

3.1 有限元模型的建立及单元划分

利用大型有限元分析软件ANSYS建立多向测力支座整体有限元模型(图5)。多向测力支座有限元模型采用Solid185六面体单元和Solid92四面体单元,共划分单元105 877个(图6)。有限元模型同时考虑了几何非线性、材料非线性以及接触非线性的影响,模型单元网格划分完成后,在各零件接触面上覆盖接触对单元CONTA174和TARGE170,以模拟各零件之间的接触。

图5 支座有限元模型

图6 支座模型网格划分

3.2 荷载工况及边界条件

工况1:支座仅受竖向力,支座底面全约束,竖向荷载3 000 kN对应的竖向面压力77.04 MPa。综合考虑材料安全性和构造要求将控制参数设定为:顶面凸台高度以1 mm为间隔在0~10 mm变化、凸台受力面角度以5°为间隔在30°~90°变化、中部开孔角度以5°为间隔在0~60°变化,研究调整控制参数变化对应力结果的影响,取得最优参数。

工况2:支座仅受水平力,支座底面全约束及顶面竖向约束,水平荷载450 kN对应的面压力19.48 MPa。综合考虑材料安全性和构造要求将控制参数设定为:测力元件圆环厚度以5 mm为间隔在10~40 mm变化、凹槽深度以1 mm为间隔在0~10 mm变化和凹槽宽度以5°为间隔在0~80°变化,研究调整控制参数对应力结果的影响,分析传感器位置的应力变化,选取最优参数。

3.3 有限元计算及结果分析

3.3.1 工况1

考虑竖向测力元件凸台高度、凸台受力面角度、开孔角度的变化,研究竖向测力元件传感器位置的应力分布情况。

模型优化1:改变顶面凸台高度,以1 mm递增,从1 mm变化至 10 mm,本文仅列出凸台高度为 2,5,10 mm应力结果,如表1所示。

表1 顶面凸台高度变化对竖向测力元件应力的影响

通过表1可以看出:凸台高度从2~10 mm,主应力仅增加了0.4%~0.7%,组合应力满足40cr材料的安全性能,凸台高度的变化对考察部位应力影响很小。再综合支座易加工性,最终选取凸台高度5 mm。

模型优化2:改变顶面凸台受力面角度,以5°递增,从30°变化至90°。本文仅列出凸台受力面角度为30°,55°,70°应力结果,如表2所示。

表2 顶面凸台受力面变化对竖向测力元件应力的影响

根据表2可以得出:受力面从30°~70°,主应力减小36.9% ~46.3%,组合应力在40cr材料的安全范围,应力变化比较明显。综合支座安全性、结构稳定性、易加工和测力敏感性,最终选取受力面角度为55°。

模型优化3:改变中部开孔角度,以5°递增,从0°变化至60°。本文仅列出中部不开孔、开孔角度15°、开孔角度30°应力结果,如表3所示。

表3 中部开孔对竖向测力元件应力的影响

从表3可以得出:开孔角度从0~15°,主应力减小4.76%~3.96%,开孔角度从15°~30°,主应力增加5.98%~5.42%;组合应力在安全范围内。可以看出开孔角度对考察部位应力影响不明显,综合支座易加工、易装配性,最终采取不开孔结构。

从表1至表3可以看出:竖向测力元件传感器布置点的主应力分布主要集中在60~90 MPa,为测力传感器的最优监测范围;顶面凸台的高度变化对竖向测力元件应力分布影响很小,凸台高度越高,竖向测力元件压应力越大;凸台受力面角度变化对竖向测力元件应力分布影响较大,凸台受力面角度越大,竖向测力元件压应力越小;竖向测力元件中部开孔角度对应力分布影响很小。故竖向测力元件应力分布的主要控制参数为凸台受力面角度,通过改变凸台受力面角度大小,得到所需的应力取值。

3.3.2 工况2

考虑水平测力元件圆环厚度、竖向凹槽深度、竖向凹槽宽度的变化,研究水平测力元件传感器位置的应力情况。

模型优化 1:改变圆环厚度,以 5 mm递增,从10 mm变化至40 mm。本文仅列出10,35,50 mm应力结果,如表4所示。

表4 圆环厚度对水平测力元件应力的影响

从表4可以看出:圆环厚度从10 mm到50 mm,主应力增加85.0%~18.9%,组合应力在40cr材料安全范围。综合支座安全性、易加工和测力敏感性,圆环厚度取35 mm。

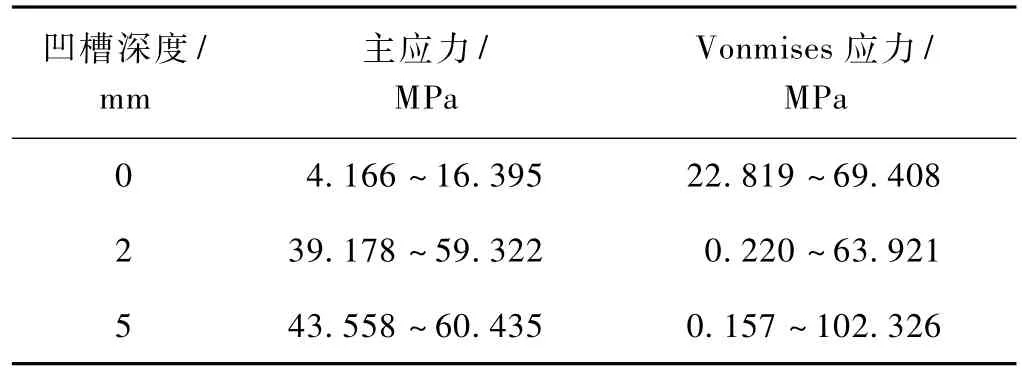

模型优化2:改变竖向凹槽深度,以1 mm递增,从0变化至10 mm。本文仅列出无竖向凹槽、凹槽深度2 mm、凹槽深度5 mm应力结果,如表5所示。

表5 凹槽深度对水平测力元件应力的影响

从表5可以看出:凹槽深度在0 mm时应力分布并不集中,不能有效通过传感器测得支座的水平受力状态;凹槽深度从2 mm到5 mm,主应力增加10.10%~1.88%,组合应力在40cr材料安全范围。综合支座安全性、易加工和测力敏感性,凹槽深度取2 mm。

模型优化3:改变竖向凹槽宽度,边角以5°递增,从0变化至80°。本文仅列出凹槽宽度0,30°,60°应力结果,如表6所示。

表6 凹槽宽度对应力的影响

从表6可以看出:凹槽宽度为0时,应力分布并不集中,不能有效通过传感器测得支座的水平受力状态;凹槽宽度从30°到60°,主应力减小3.88%,组合应力在40cr材料安全范围。综合支座安全性、易加工和测力敏感性凹槽宽度取30°。

从表4至表6可以看出:如果水平测力元件上不设置竖向凹槽则所测部位应力不能集中,传感器很难测得此时的弯曲应力;竖向凹槽深度对弯曲应力分布影响较大,凹槽越深弯曲应力越大,故需通过反复试算和有限元分析确定凹槽深度,使得传感器既能较好测得弯曲应力,又可保证测力元件的安全性;竖向凹槽宽度越大弯曲应力分布集中程度越低,故需经过试算和有限元分析确定合适的凹槽宽度;圆环的厚度太薄,影响水平测力元件的安全性,但是厚度越大弯曲应力越小,故圆环的厚度亦需经过试算和有限元分析确定。

4 结论

竖向、水平测力元件的几何形状和相关参数可以通过有限元分析、对比和优化获得,综合考虑支座安全性、稳定性、易加工、易装配的原则和相关参数对应力敏感性的影响,可得如下结论:

1)优化后测力元件参数为:竖向测力元件凸台高5 mm,受力面角度为55°,中部不开孔;水平测力元件圆环厚度35 mm,凹槽深度为2 mm,凹槽宽度取30°。

2)在保证结构稳定性的前提下,顶面凸台受力面角度是影响竖向测力元件压应力分布的主要因素,受力面角度越大压应力越小;故需合理设置受力面角度大小,以达到传感器所需求的应力分布范围。

3)水平测力元件竖向凹槽深度、宽度以及圆环厚度都对其弯曲应力影响较大,其中凹槽的深度和宽度是控制因素。凹槽深度和宽度越大水平测力元件上弯曲应力也越大,但不能一味增大凹槽尺寸,以免影响测力元件安全性。

本文仅分析了竖向荷载作用下竖向测力元件和水平荷载作用下水平测力元件的应力分布情况,偏心荷载作用、竖向荷载和水平荷载共同作用等工况下测力元件的应力分布状况等有待进一步研究。此外,多向测力支座性能试验、试验结果与有限元结果的对比分析还有待进行。

[1]范立础,胡世德,叶爱君.大跨度桥梁抗震设计[M].北京:人民交通出版社,2001.

[2]尚守平,雷振海.新型免维护钢支座有限元分析与试验研究[J].施工技术,2013,42(17):61-64.

[3]中华人民共和国交通运输部.GB/T 17955—2009 桥梁球型支座[S].北京:中国标准出版社,2009.

[4]中华人民共和国铁道部.TB/T 3320—2013 铁路桥梁球型支座[S].北京:中国铁道出版社,2013.

[5]国家质量监督检验检疫总局.GB/T 3077—1999 合金结构钢[S].北京:中国标准出版社,2000.

[6]国家质量监督局.GB/T 17107—1997 锻件用结构钢牌号和力学性能[S].北京:中国标准出版社,1998.

[7]庄学真,周福霖,魏陆顺.桥梁球型支座力学性能试验研究[J].黑龙江:哈尔滨商业大学学报(自然科学版),2005.

[8]罗勇欢,李世珩,夏俊勇,等.抗拉拔球型支座结构与性能研究[J].铁道建筑,2013(3):46-49.

(责任审编 孟庆伶)

U433.36

:ADOI:10.3969/j.issn.1003-1995.2015.08.05

2015-04-01;

:2015-05-06

郑晓龙(1976— ),男,四川自贡人,高级工程师,工程硕士。

1003-1995(2015)08-0016-04