发生炉煤气在电除尘器中爆炸与泄爆过程的数值模拟

2015-06-01丁志江肖立春燕山大学机械工程学院河北秦皇岛066004燕山大学环境与化学工程学院河北秦皇岛066004

杨 凯,丁志江,肖立春,李 强(.燕山大学机械工程学院,河北秦皇岛066004;.燕山大学环境与化学工程学院,河北秦皇岛066004)

发生炉煤气在电除尘器中爆炸与泄爆过程的数值模拟

杨 凯1,丁志江2,∗,肖立春2,李 强1

(1.燕山大学机械工程学院,河北秦皇岛066004;2.燕山大学环境与化学工程学院,河北秦皇岛066004)

摘 要:为实现电除尘器在发生炉煤气净化中的应用,解决发生炉煤气的防爆与泄爆问题,文中采用RNG k⁃ε湍流及燃烧模型,对发生炉煤气在电除尘器中的爆炸及泄爆过程进行了数值模拟研究,分析了初始温度、初始压强、局部高氧气团对爆炸压力的影响,并对泄爆阀孔径对泄放效果的影响进行了研究。结果表明,最大爆炸压力随初始压力增大而线性增大,但随初始温度的升高而急剧下降;局部高氧气团爆炸使泄爆阀开启的临界直径为1.2 m,此时气团与电除尘器体积比为0.04;泄爆阀开启泄出的气体速度和温度较高,易引发二次爆炸;在1.4 m直径局部气团爆炸基础上,400 mm泄爆阀泄压时间为0.17 s,直径600 mm和800 mm泄爆阀的泄爆时间分别较之提高了72.3%和82.3%。

关键词:电除尘器;发生炉煤气;爆炸;泄爆;数值模拟

0 引言

近年来燃煤污染日益严重,我国在严格限制污染排放的同时,加大了对煤炭清洁高效转化技术的支持,使得煤气化工业迎来了良好的发展机遇。某厂采用恩德炉常压气化工艺,以粒度为0~10 mm粉煤为气化原料,在炉内以沸腾状态下与气化剂发生反应生成煤气,出炉脱硫后欲使用电除尘器(ESP)对煤气进行除尘。发生炉煤气不同于高炉、转炉煤气,其成分以H2和CO为主,二者含量高达70%以上。经计算,混合煤气的爆炸极限约为8%~30%。如果煤气在输运过程中发生漏风,会使ESP内混入氧气。煤气组分的改变又会引起气体放电特性的变化发生火花放电,从而导致发生炉煤气的爆炸。由于目前国内尚无ESP在相同环境下的工艺先例,对其可行性研究是十分必要的。受现实条件的影响,对发生炉煤气进行实验性研究在规模和技术投资上具有很大的局限性,而数值模拟可以弥补这些不足,具有经济性好、计算速度快等优点,对工程实践的指导具有重要意义。

国内外学者对ESP内流场、电场等参数进行了大量的研究[1⁃4],而对可能产生的爆炸研究却几乎没有。对于可燃气体的爆炸,段佳等[5]采用分裂格式求解带化学反应的Euler方程,对甲烷⁃空气预混泄爆过程进行了数值分析,在泄爆开始后的外流场捕捉到激波。吕东等[6]基于计算流体力学的方法,研究了单面遮挡对甲烷气体爆炸超压的影响,其认为爆炸超压与折合距离在对数坐标系中近似呈线性关系。毕明树等[7]采用LES湍流模型与预混燃烧模型对大L/D比密闭容器内气体爆炸进行了数值模拟,在火焰传播过程中发现郁金香火焰后面出现涡团,其对层流到湍流燃烧转变起重要作用。Xiao等[8]采用2D模型对燃烧室内氢气⁃空气预混燃烧过程进行了实验和数值研究,分析了壁面摩擦对Tulip变形和Tulip火焰形成的影响。Benedetto等[9]基于CFD理论并考虑了局部湍流条件和特定的流体动力学机制,对连通容器内爆炸进行了研究,认为压力峰值强度主要受第二个容器内预压缩和爆炸强度的耦合影响。国内外学者多集中于分析烃类或单一可燃气体的爆炸过程,而对多元混合煤气的爆炸研究却很少。为此,文中基于计算流体动力学(CFD)的方法对发生炉煤气在ESP中爆炸与泄爆过程进行了三维数值模拟研究,研究结果可对泄爆装置及氧气在线监测反馈系统的设计提供理论指导。

1 数学模型和数值计算方法

1.1数学模型

对实验室现有ESP进行合理简化,取其1/2进行三维建模,几何模型如图1所示。主箱体部分为电场区,内部含阴极线和阳极框架,尺寸为4 m×1.5 m×2.1 m;上部顶盖尺寸为3.2 m×1.5 m× 0.6 m,顶盖上方开有泄爆阀;箱体下方为灰斗,电场区收集的粉尘将落入灰斗而排出,灰斗高1.2 m,下断面为0.2 m×0.2 m的正方形。对箱体和顶盖部分采取结构化六面体网格划分以提高计算精度和速度,灰斗部分划分为非结构化网格,并对泄爆阀处进行了网格细化,保证泄爆计算的可靠性,网格总数量约为170 000。

图1 电除尘器几何模型Fig.1 The schematic diagram of the ESP

发生炉煤气在ESP中爆炸过程是三维、瞬态、可压缩且带有化学反应的流动问题,爆炸过程极其复杂,需要对其进行合理的假设[10]:1)煤气在进入电除尘器前已充分混合并满足真实气体状态方程;2)气体比热随温度变化,并满足混合定律;3)冷态无反应流场作为爆炸的初始流场,燃烧反应为单步不可逆反应;4)燃烧过程绝热且壁面无滑移。

气体的流动需要遵循质量守恒方程、能量守恒方程和动量守恒方程,化学组分反应过程还需要遵守组分质量守恒方程。如果将各个方程中的变量用ϕ表示,可用以下通用形式表示:

式中,ρ为气体密度,u为流体速度;ϕ为通用变量,对于特定的方程具有特定的形式,Γ为广义扩散系数,S为广义源项。

上式各项分别代表瞬态项、对流项、扩散项和源项,采用Reynolds平均法对瞬态Navier⁃Stock方程组进行求解,同时为了使方程组封闭还需引入湍流模型。文中选取修了正湍流粘度的RNG k⁃ε湍流模型,提高了计算的精度,对于高Re数问题其k方程和ε方程按如下表示:式中,μeff=μ+μt;μt=ρCμk2/ε;Gk是由于平均速度梯度引起的湍动能k的产生项;ρ为气体密度;t为时间;ui为X方向的速度分量;μeff为有效黏性;μt为湍流粘度;αk,αε分别为与湍动能和耗散率对应的Prandtl数;C1ε,C2ε,β,η0均为计算常数。

燃烧模型需要定义火焰的传播速率。火焰传播的整体速率受层流火焰速度和湍流涡旋控制。文中使用Finite⁃Rate/Eddy⁃Dissipation模型,化学反应在已燃气体和未燃气体之间的界面上发生,Finite⁃Rate模型和Eddy⁃Dissipation模型的化学反应速率同时计算,净反应速率R取Arrhenius公式和涡耗散反应速率中较小者。

1.2初始、边界条件及离散方法

煤气初始温度为523 K,初始压强为3 kPa,发生炉煤气混氧量按极限值设置为20%,H2含量40%,CO含量34%,其余为CO2和N2。煤气入口为速度进口边界,气流速度为1 m/s;出口为压力出口边界,表压为-200 Pa;其余为壁面边界条件。得到的稳态无化学反应条件下流场分布作为爆炸的初始条件。

放电火花采取ESP中心点火的方式,点火温度2 000 K,点火时刻泄爆阀为壁面边界。单一气体的比热定义为温度的分段函数输入到程序中,混合气体比热满足气体混合定律。

采用FVM法对控制方程进行离散,对流项采用QUICK格式,扩散项采取中心差分格式,采用二阶迎风格式计算所有输运方程,SIMPLE算法处理压力速度耦合,计算时间步长设置为10-4s。

2 计算结果与分析

2.1爆炸过程计算结果与可行性

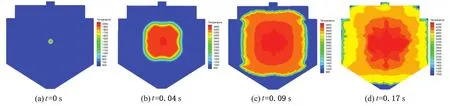

图2描述的是爆炸过程中ESP内的温度场演变过程。可以看出,爆炸在0.17 s时刻之后内部压强已经达到最大,为0.61 MPa,ESP内最大爆炸温度约为4 000 K。当中心点火之后,温度迅速攀升开始燃烧,火焰温度约为2 500 K,周围未燃煤气吸收热量,当火焰阵面掠过时开始燃烧。火焰继续传播到近壁面处时,受壁面的阻挡引起流场的紊乱,火焰发生了变形和扭曲。扭曲褶皱又加大了参与反应的煤气量,增大了燃烧的速率,造成此处火焰传播速度大于距壁面较远处的传播速度,火焰将迅速传播到上端泄爆阀。爆炸压力在瞬间急剧增大,严重影响电除尘器的安全运行。

为验证数值计算的可行性,根据文献[11]提出的多元可燃性混合气体最大爆炸压力的简化计算方法,结合文中发生炉煤气的成分,计算得到同等条件下的最大爆炸压强与终态爆炸温度。将理论计算结果与数值分析结果进行了对比,并与某厂现场实测的两组实验爆炸压强进行了比较,如表1所示。

图2 爆炸过程不同时刻电除尘器内温度场Fig.2 Temperature field in the process of explosion

表1 理论计算结果与模拟结果、工业现场数据对比Tab.1 Comparison of numerical and theoretical results,industrial data

从表1中的对比数据可以看出,数值模拟的结果要大于理论计算结果与现场实测数据,数值模拟由于存在假设前提,认为系统密闭绝热,且忽略ESP内部极线极板等,计算结果会比理论和真实结果偏高。实际中不可能绝热,并且内部爆炸的冲击会造成极线与极板、甚至容器壁的变形与晃动,吸收爆炸能量,使得爆炸压强小于模拟的结果,但计算误差均不超过15%。在工程中溢出的误差值可以保证泄爆装置的可靠性,并且误差值在允许的范围内(20%),可以满足需要,从而验证了数值模拟的可行性。

2.2运行温度对爆炸的影响

发生炉煤气在进入ESP时温度较高,文中选取温度为300~523 K5种初始状态,研究了初始温度对爆炸过程影响。

图3为ESP内同一监测点在不同初始温度下的压强发展曲线。从中可以看出,初始温度的下降加速了压强的发展。初始温度的差异相比爆炸所释放的热量非常小,对最终燃烧温度影响较弱。但最大爆炸压强随着初始温度的升高急剧降低。H2与CO的燃烧在反应前后物质的量之比是恒定的。而初始压强相同,爆炸的最终温度也几乎相同。据文献[11]理论,爆炸最大压强与初始温度呈反比关系。模拟的结果与前人相关实验研究结果[12⁃13]十分吻合,进一步验证了数值模拟的有效性与可行性。因此,在不影响电极电晕放电的情况下,适当提高ESP的运行温度可以大幅降低爆炸造成的压强破坏效果。

图3 不同初始温度下监测点的压强发展曲线Fig.3 Monitor pressure⁃time curves for different initial temperature

2.3运行压强对爆炸的影响

发生炉煤气经前部鼓风机鼓入ESP中,运行压强为3 kPa。煤气输送的不连续性以及临时停机开机等情况会造成ESP内部短时的压力涌动。为了研究初始压强对煤气爆炸的影响,在523 K运行温度下,模拟了初始压强为0~12 kPa5种条件下的煤气爆炸过程。图4为不同初始压强下最大爆炸压强对比结果。初始压强的增大对爆炸温度发展过程影响很小,初始压强每升高3 kPa,爆炸温度仅增大了8℃左右。这是因为虽然初始压强的增大使得单位体积内气体分子增多造成爆炸温度的升高,但工业现场的工作压强变化相对与绝对压强而言是微小的,不会对爆炸温度产生太大的影响。而当初始压强增大时,爆炸的最大压强也随之增大,并且初始压强每增加1 kPa,最大爆炸压强约增大6 kPa。Arrhenius公式中指前因子A用于表征活化分子有效碰撞总次数的因数,A越大则反应速度越快。初始压强的增大导致分子间距减小,会使得活性分子的有效碰撞次数也相应地增大,同时压强的升高也会大大增加微观反应链分支的速度,使得反应速率加快,最终导致煤气在初始压强增大时爆炸最终压强增大[15]。因此,生产过程中需要严格控制电除尘器运行过程中的压强,克服在急停和急行等时刻引起的压强突变带来的不利影响。

图4 不同初始压强下最大爆炸压强Fig.4 Maximum explosion pressure for different initial pressure

2.4局部高氧气团爆炸

电除尘器在工业实际运行中,由于进口管道常设置氧气分析仪,不会发生长时间混入大量氧气的情况。短时漏风会引起煤气组分的波动,故常见爆炸多现于局部氧含量较高的气团被放电火花引爆的情况。相同条件下,气团的大小决定了爆炸所能达到的最大压强。一般工业设计要求电除尘器的耐压强度为30 kPa,内部压强超过30 kPa时泄爆阀将开启泄压。文中模拟了在523 K,3 kPa条件下,混氧量为20%的球形气团移动至电除尘器中心位置并被放电火花点燃的过程。

爆炸开始前,ESP内充满组分正常的气化炉煤气,中心位置有一球形高氧气团,以直径来标定气团的大小,分别对直径为0.6 m~1.4 m的局部气团爆炸情况进行了研究,计算结果如图5所示。

模型中不同监测点和泄爆阀口处检测面压强发展情况如图5(a)所示。气团被点燃后中心温度迅速攀升,火焰向周围扩散开始燃烧,气体受到燃烧压强波的作用会高速向外扩散,一定程度上使得气团形状发生变化,使得内部压强也随之不断波动,当气团燃烧完全之后压强便基本保持稳定。图5(b)为不同直径气团爆炸时内部的压强发展曲线。燃烧时间随气团大小而增长,同时气团直径的增加使得参与反应的煤气量增大,对于各个直径气团所能达到的最大爆炸压强如图5(c)所示。由图5(c)中可以看出,爆炸后内部压强随气团直径迅速增大。将爆炸压强与气团直径数据拟合之后得出二者关系为

可以看出气团的爆炸压强基本与气团体积呈线性关系。图5(c)中1.2 m直径气团爆炸造成的最大压强达到了31 kPa,对此模型来说,取d=1.2 m定义为20%预混氧气浓度下气团的临界直径。此时气团体积为0.9 m3,气团与除尘器的体积比仅为0.04,而电除尘器入口管道风速高达4 m/s,由此可知漏风时间极短即可在电除尘器内部形成足够体积的高氧气团。所以建立氧气浓度在线实时监测和快速反馈机制,及时将混入过量氧气的煤气放散,将可以限制电除尘器内局部高氧气团的形成,减小爆炸发生的可能。

2.5泄爆过程模拟

当电除尘器内煤气爆炸使得内部瞬时压强超过30 kPa时,泄爆阀将开启以泄除超压,保证电除尘器安全运行。文中模拟了泄爆阀开启后电除尘器内部的流场发展过程,结果如图6所示。爆炸的高氧气团直径选为1.4 m(超过临界直径1.2 m),泄爆阀轴向长度0.2 m,阀瓣行程为50 mm。爆炸初始时刻阀口处为壁面边界,此时计算爆炸的压力场;当压强超过开启压力后阀口自动变为压力出口边界,并开始计算泄爆过程。

图6(a)为泄爆阀开启瞬间电除尘器内的速度场分布。由图6(a)可以看出,气团爆炸使得内部压强超过30 kPa,泄爆阀开启。气团爆炸波使得火焰前端气体以接近50 m/s的速度向外扩张,而泄爆阀的开启使得大量气体从阀口涌出,阀口处压强迅速降低,气体速度可达200 m/s。同时气团尚未燃烧完全,爆炸产生的压强增幅超过了泄压的速度使得内部压强继续上升。

图6(b)为泄爆阀开启0.03 s之后的内部温度场。由图6(b)可以看出,已燃区高温气体已经从泄爆阀处向外喷出,阀口处高温气体瞬时速率超过了500 m/s。此时内部压强已经趋于减小,经过约0.17 s的时间内部压强已经小于17 kPa,泄爆阀瓣将关闭,泄压完成。因此,泄爆阀的设计必须要考虑到泄爆时带出的高温煤气会与外界空气接触,极有可能引起二次爆炸[15]。

图5 局部高氧气团爆炸的模拟结果Fig.5 Simulation results of local air mass explosion with high oxygen content

图6 泄爆过程速度场与温度场Fig.6 Velocity and temperature field in the process of explosion venting

此外,文中选择了直径为400 mm、600 mm和800 mm3种泄爆阀,并分析了孔径对泄爆效果的影响。图7为3种泄爆阀开启下电除尘器内部的压强发展曲线。

图7 泄爆过程压强时间曲线Fig.7 Pressure⁃time curves in the process of explosion venting

由图7可以看出,ESP内压强的变化受到燃烧的升压和泄爆的降压的综合影响。当泄爆阀的泄压速率大于爆炸造成的压力上升速率时,ESP内压强是慢慢减小的;反之,内部压强仍会继续上升,直到气团燃烧量逐渐减小,爆炸的升压速率逐渐减小到泄压速率以下时,内部压强才会逐渐降低。400 mm的泄爆阀开启后,泄压的压降速度要小于气团燃烧的升压速率,小口径阀的泄压能力不足使得压强曲线将继续上升之后再缓慢下降,在0.17 s时刻压力小于泄爆阀的动作压强。600 mm泄爆阀开启后效果明显优于前者,压强小幅上升之后内部压力迅速下降,泄放时间较前者提高了将近72.3%。相比之下800 mm泄爆阀泄压的压降速度则完全大于气团燃烧的升压速率,阀瓣开启之后内部压力急速下降,泄放时间为0.025 s,效果比400 mm泄爆阀提高了82.3%。泄爆阀孔径越大,泄放效果越好,但综合比较,600 mm泄爆阀从性能和经济性上优于另外两者。

3 结论

1)文中基于计算流体动力学(CFD)方法对电除尘器中发生炉煤气爆炸的过程进行了数值模拟,并将数值模拟结果与理论计算结果等进行对比,其误差不超过15%,验证了数值模拟方法的可行性;

2)最大爆炸压强与ESP的初始压强呈线性关系,但随着初始温度的升高而急剧下降;

3)局部高氧气团爆炸压强与气团体积呈线性关系。对于此模型,在预混氧气浓度为20%、523 K和3 kPa的初始条件下,泄爆阀开启的临界气团直径为1.2 m,此时气团与电除尘器体积比为0.04;

4)泄爆阀开启时气体泄出的瞬时速率和气体温度较高,易引发二次爆炸。对于1.4 m气团爆炸的情况,直径400 mm泄爆阀泄压完成时间为0.17 s,直径600 mm和800 mm的泄爆阀泄放时间分别较之提高了72.3%和82.3%。

参考文献

[1]张建平 丁权飞 戴咏夏 等.多场耦合作用下静电除尘器粉尘颗粒运动轨迹模拟 J .煤炭学报 2011 36 2 298⁃303.

[2]Yamamoto T Sparks L E.Numerical simulation of three⁃dimensional tuft corona and electrohydrodynamics J .IEEE Transactions on In⁃dustry Applications 1986 22 5 880⁃885.

[3]Farnoosh N Adamiak K Castle G S P.3⁃D numerical analysis of EHD turbulent flow and mono⁃disperse charged particle transport and collection in a wire⁃plate ESP J .Journal of Electrostatics 2010 68 6 513⁃522.

[4]肖立春 李强 丁志江.电除尘器运行参数对脱水装置性能的影响 J .燕山大学学报 2012 36 4 316⁃319.

[5]段佳 崔东明 董刚.甲烷⁃空气预混气体泄爆过程的数值模拟与实验验证 J .南京理工大学学报 2006 30 1 26⁃29.

[6]吕东 张欣 吴伟 等.单面遮挡下受限甲烷气云爆炸超压模型研究 J .振动与冲击 2014 33 5 42⁃45.

[7]毕明树 董呈杰 周一卉.密闭长管内甲烷⁃空气爆炸火焰传播数值模拟 J .煤炭学报 2012 37 1 127⁃131.

[8]Xiao H H Sun J H Chen P.Experimental and numerical study ofpremixed hydrogen/air flame propagating in a combustion chamber J .Journal of Hazardous Materials 2014 268 132⁃139.

[9]Benedetto A D Salzano E.CFD simulation of pressure pilling J .Journal of Loss Prevention in the Process Industries 2010 23 4 498⁃506.

[10]罗振敏 张群 王华 等.基于FLACS的受限空间瓦斯爆炸数值模拟 J .煤炭学报 2013 38 8 1381⁃1387.

[11]吴志远 胡双启 谭迎新.多远可燃性混合气体最大爆炸压力的简化计算 J .燃烧科学与技术 2010 16 2 118⁃122.

[12]Gieras M Klemens R Rarata G et al..Determination of explosion parameters of methane⁃air mixtures in the chamber of 40 dm3at normal and elevated temperature J .Journal of Loss Prevention in the Process Industries 2006 19 263⁃270.

[13]李润之 黄子超 司荣军.环境温度对瓦斯爆炸压强及压强上升速率的影响 J .爆炸与冲击 2013 33 4 415⁃419.

[14]王华 邓军 葛玲梅.初始压强对矿井可燃性气体爆炸特性的影响 J .煤炭学报 2011 36 3 423⁃428.

[15]范宝春 姜孝海.高压泄爆导致的二次爆炸 J .爆炸与冲击2005 25 1 11⁃16.

Numerical simulation on producer gas explosion and venting processes in electrostatic precipitator

YANG Kai1DING Zhi⁃jiang2XIAO Li⁃chun2LI Qiang1

1.School of Mechanical Engineering Yanshan University Qinhuangdao Hebei 066004 China 2.School of Environmental and Chemical Engineering Yanshan University Qinhuangdao Hebei 066004 China

AbstractTo apply electrostatic precipitator ESP in the purification of producer gas gas explosion and venting processes are nu⁃merical simulated by using the RNG k⁃ε turbulence model and combustion model.The effects of initial temperature pressure local air mass with high oxygen content on explosion are discussed.The effect of venting valve aperture on venting process is also ana⁃lyzed.The results show that the maximum explosion pressure is linear function of operating pressure but significantly decreased with operating temperature.The critical air mass diameter is 1.2 m which will open the venting valve.The volumetric ratio of critical air mass with the model is only 0.04.The high temperature gas emitted from valve may lead to secondary explosion.When the air mass with d=1.4 m exploded it took 0.17 s to complete venting process for valve of D=400 mm.The venting time of D=600 and 800 mm increased by 72.3%and 82.3%respectively compared with above.The simulated results agree well with the theoretical results and the dates of literatures so it can provide theoretical guidance for engineering design.

Key wordselectrostatic precipitator producer gas explosion venting numerical simulation

作者简介:杨凯(1989⁃),男,河北石家庄人,博士研究生,主要研究方向为工业废气污染控制技术;∗通信作者:丁志江(1957⁃),男,黑龙江佳木斯人,教授,主要研究方向为冶金工业废弃物处理及综合利用,Email:dlyxyj@163.com。

基金项目:河北省自然科学基金资助项目(E2015203236);河北省重大技术创新项目(10273920z)

收稿日期:2014⁃12⁃05

文章编号:1007⁃791X(2015)02⁃0182⁃07

DOI:10.3969/j.issn.1007⁃791X.2015.02.014

文献标识码:A

中图分类号:TB126;X932