快速覆膜插秧机地膜开口装置设计与分析

2015-05-30焦海坤周凌宇李京虎

焦海坤 周凌宇 李京虎

[中图分类号] S23 [文献标识码] A [文章编号] 1003-1650 (2015)11-0224-02

针对快速插秧机用覆膜装置由秧爪直接对地膜开口插秧、从而导致插秧质量较差等问题。本文基于曲柄摇杆机构运动原理设计地膜开口机构,并利用ADMAS软件建立插秧机工作过程中开口机构的运动仿真,以满足地膜开口要求,并优化杆长结构参数。同时利用ANSYS软件对开口刀进行强度分析和模态分析,为其结构的定型设计提供了理论依据。

前言

水稻覆膜栽培技术是将地膜铺在稻田表面新兴的一项高效、节水栽培技术,此种技术具有保温、节水、除草、环保等优点[1]。采用高效率、高质量机械化覆膜代替劳动强度大人工作业,是实现此技术推广应用的一个重要趋势[2]。当前,国内快速插秧机用水稻覆膜装置研制较少,主要设计难点在于如何准确在地膜上开口;本文基于曲柄摇杆机构运动原理,利用快速插秧机现有结构进行改装,设计一款地膜开口装置;并对其进行运动仿真,研究开口刀尖点的运动轨迹的位置参数,以满足地膜开口要求,并优化杆长结构参数;根据该装置实际工作情况,对薄片式开口刀进行强度和模态方面分析,为其结构的定型设计提供了理论依据。

1 研究背景

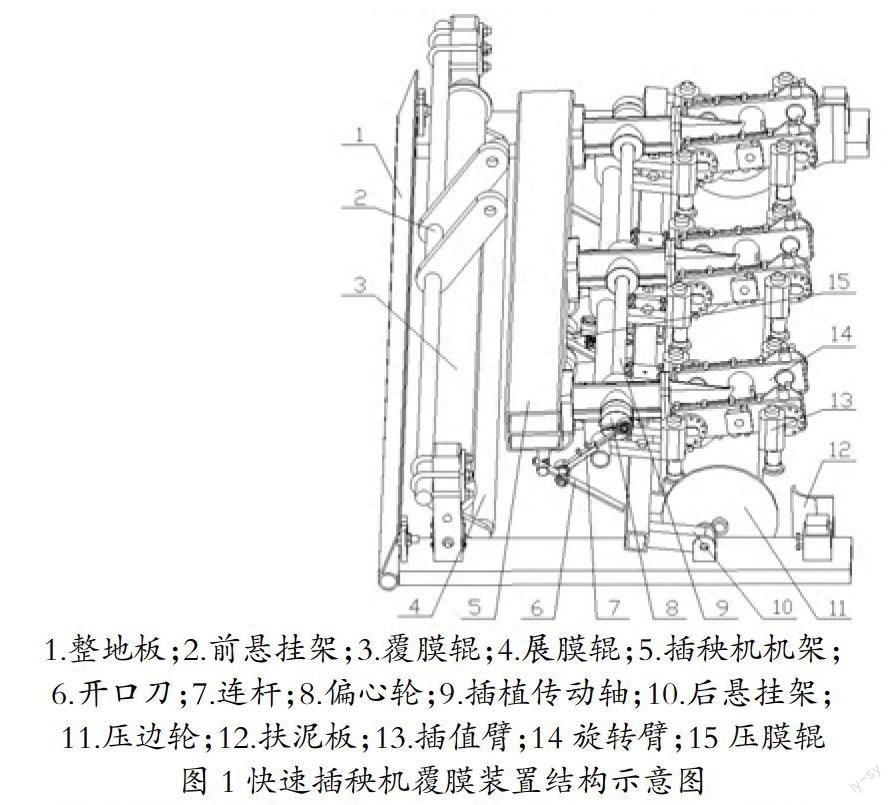

所设计的水稻覆膜装置安装在日本生产的洋马VP6乘坐式快速水稻插秧机上,结构如图1所示。此水稻覆膜装置集整地、放膜、展膜、压膜、开口、地膜收边、扶泥等功能于一体的结构总成。作业时,整地器1平整泥面;卷筒状地膜从覆膜辊2顺时针旋转中持续拉出,绕过展膜辊4,压在分段布置的压膜辊15之下。地膜开口机构中开口刀布置在压膜辊15分段处,在地膜上横、纵等株距开口;两侧压边轮11将地膜边缘压入稻田泥土中,在通过覆泥板12进行扶泥以完善压边效果。同时,插秧机分插机构在地膜的开孔处进行插秧作业。

2 同步联动式地膜开口装置结构设计

此装置基于曲柄摇杆机构的运动原理,并结合前插偏心齿轮旋转式分插机构[3-4]的传动和运动特性设计而成。由偏心轮8、连杆7和开口刀6构成曲柄摇杆机构,且各个杆长均可调整,以适应不同株距秧苗插植,偏心轮6动力输入由插秧机上插植传动轴9提供;插植传动轴对分插机构传动采用传动比为1:2的链传动,保证插植轴9传动旋转一转,地膜打孔一次,分插机构插秧一次,实现其运动同步。运动简图如图2所示。

3 地膜开口装置运动分析

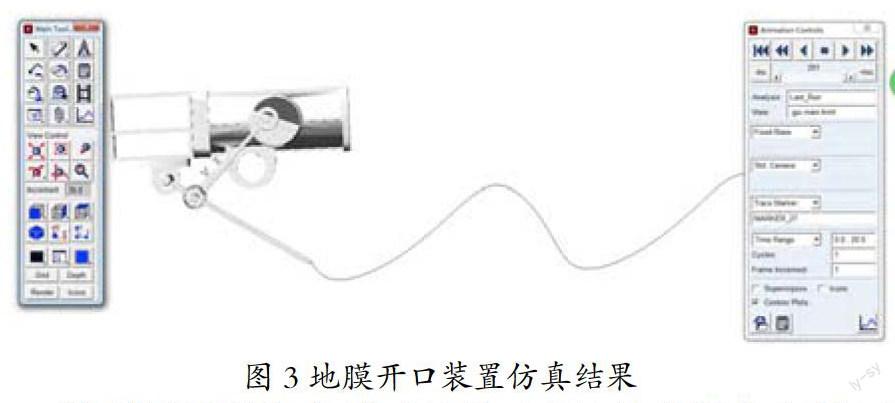

根据上面的机构运动学模型,利用ADMAS软件对其进行运动学仿真,初始条件设定为:作业速度为800mm/s、角速度180°/s、仿真终止时间为20、工作步数(Steps)为200 对装置进行动态轨迹仿真,仿真结果如图3所示。当曲柄和连杆和共线时,此时摇杆处于竖直向下,刀尖轨迹点处低谷点。此时进行地膜开口工作;当曲柄和连杆差共线时,刀尖轨迹点处峰值点。即轨迹上相邻两个周期低谷点距离即为两个地膜开口的距离;由此可以方便得到四杆长参数的改变对刀尖轨迹的影响。lAB 、lBC 、lCD 和lDA 的变化影响两个地膜孔的距离;曲柄lAB和连杆lBC长度比值影响刀尖轨迹弧长;即比值越大,弧长越长,峰值点越高,反之越短。初始安装角度α影响与分插机构的同步性。为优化出合适的刀尖轨迹提供数据。

通过模拟实际的开口作业过程,开口刀在地膜表面预先开口,分插机构将秧苗插入所开穴孔,应该满足够大的地膜开口尺寸,由仿真结果可知,秧爪所开穴口长度为30.3mm,由此确定曲柄摇杆机构主要参数lAB=7mm,lBC=200mm,lCD=15mm,lDA =225mm,lCE =180mm,满足地膜开口要求。

4 开口刀有限元静力学分析

开口刀是地膜开口装置在地膜上打孔的末端执行件,也是主要承载部件。开口刀采用矩形薄板结构,其个数和轴向间距根据插秧机作业行数确定,并通过螺栓连与转轴连接而成。在插秧机作业状态下,开口刀易造成其结构出现折断、弯曲、扭曲甚至破坏。因此,利用ANSYS Workbench有限元分析软件对开口刀进行了应力和应变分析[5-6]。

受力分析

根据装置实际作业条件可知,开口刀在其竖直方向地膜开口时,所受载荷最大,两侧开口刀为动力输入端。开口刀材料选用Q235,其密度为7.85×103kg/m3、弹性模量为210×103MPa,泊松比为0.27,屈服强度为235MPa,抗拉强度为460MPa。

通过ANSYS Workbench求解器对开口刀模型进行求解,得到开口刀的应力和应变云图,如图4和图5所示。

由图4可知,开口刀应力发生在两端刀板的铰链连接上部,最大值为28MPa,远小

于开口刀所用材料Q235的许用应力值([σ] =196MPa),其他应力云图分布较为连续,表明结构设计较为合理,各处应力均处在安全状态。由图5可知,开口刀应变云图的分布规律与应力云图分布规律相类似, 变形量从上到下方向呈现逐渐增大的趋势,变形最大变形域发生在与地面开口处,最大值为7.86×10-4mm, 变形较小,不会影响装置正常作业,故开口刀设计能够满足刚度要求。

5 开口刀有限元模态分析

开口刀若要稳定作业,其固有频率要远离激励振源的频率,防止共振现象的发生,避免振动加剧、变形和破坏。在设计时对装置进行深入的模态分析利用ANSYS Workbench的模态分析如图6所示,可以看出模态主要分布30-34Hz和80-90Hz范围内,开口刀的模态频率较密集,影响其振动的两个主要区域。从图6可以看出,开口刀的振幅最大值可达到90.866mm。因此,结构设计时应避开这些频率,保证结构的可靠性。开口刀受到的激励振源主要有插秧机的发动机产生的振动和分插机构插秧时撞击地面产生的振动。插秧机的发动机转数为3600r/min,则转动频率为60Hz,介于3阶和4阶固有频率之间,不会产生共振。本设计中采用的高速插秧机分插机构频率为180r/min,每个分插机构有2个栽植臂,旋转转一周,撞击地面2次,则其激振频率为5Hz,小于最小的1阶模态振动的固有频率,不会产生共振。

6 结论

综上所述,所设计的地膜开口装置合理,且设计制造方便、可靠;强度和刚度都能够满足实际工作的要求;且不会与激励频率发生共振而出现不良状况。

参考文献

[1] 刘洋,张玉烛,王学华等,水稻覆膜栽培研究现状与展望[J].湖南农业科学,2009(2):63~66.

[2]于潇泽,车庄,刘金波.水稻覆膜栽培机械化工艺分析与研究[J].农业科技与装备,2011(6):76-78.

[3]范素香,侯书林,赵匀.偏心变位齿轮在分插机构中的设计及应用[J].农业机械学报,2013, 37(1):105-108.

[4]赵伟康,高阳,薛永风,等.前插式直齿双控制分插机构设计与运动分析[J].农业机械学报,2010,48(8):48 -50.

[5]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006.

[6]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2011.