小型轮装驱动桥壳的动静态性能仿真分析

2015-05-30黄榕清

黄榕清

摘 要: 为了验证小型轮装驱动桥桥壳新型设计方案的合理性,提出了基于Hyperworks有限元分析方法的桥壳动静态性能仿真分析。介绍了静力仿真中驱动桥壳体在3种典型工况和动态性能中约束的模态。所有的静动态性能仿真都采用有限元分析软件Hyperworks进行,针对仿真的结果进行分析,确定了小型轮装驱动桥桥壳设计方案。该方案符合设计要求。

关键词: 有限元分析; 桥壳; 静力分析; 模态分析

中图分类号: TH 16 文献标志码: A 文章编号: 1671-2153(2015)06-0095-04

0 引 言

小型轮装驱动桥位于传动系统的末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左右驱动车轮,并使左右驱动车轮具有行驶运动学所要求的差速功能,同时驱动桥还要承受作用于路面和车架之间的垂直力、纵向力、横向力及其力矩。驱动桥由主传动器、差速器、半轴、驱动桥壳和行星式轮边减速器等组成。由于轮装工作状况恶劣,桥壳受力复杂,既要承受整车的重量,又要把车轮所承受的牵引力、制动力、横向力传给车架,所以必须保证桥壳有足够的强度和刚度[1-2]。因此,为了验证小型轮装驱动桥桥壳新型设计方案的合理性,本文提出了基于Hyperworks有限元分析方法的桥壳动静态性能仿真分析。

1 装载机三种工况分析

装载机的工况和运动状态是复杂多变的,在实际行驶过程中的工况极其复杂,目前较多研究集中在以下3种典型的计算工况:通过不平路面最大垂直力工况;满载运行紧急制动工况;铲斗提升或转斗,后轮离地瞬间的最大牵引力工况。只要在这三种典型工况下,桥壳的强度得到保证,就认为该桥壳在装载机实际的各种行驶条件下是可靠的。

(1)通过不平路面最大垂直力工况。当汽车在不平路面上高速行驶时,桥壳除承受静止状态下那部分载荷外,还承受附加的冲击载荷。在此工况下车桥承受最大铅垂力。根据JB/T5928-1991《工程机械驱动桥台架试验方法》取动载系数K=2.5,则垂向动载荷则取车桥满载载荷的2.5倍。

(2)满载紧急制动工况。驱动桥采用的是单片湿式制动器,通过制动连接在半轴上的摩擦片至桥壳来实现车辆的制动,故此工况亦为极限工况的一种。根据本桥的具体使用情况,可认为此工况定义为:装载机满载并以最大牵引力行驶或紧急制动时,车轮承受最大切向力工况。此时桥壳除受力作用外,还存在较大的扭矩。同时由于惯性的存在,装载机在继续驶进的过程中还将会受到惯性制动力的作用。在满载紧急制动工况下,驱动前桥受力最为恶劣。

(3)铲斗提升,后轮离地工况。装载机以最大水平力铲掘、翻斗受阻后,后轮离开地面,装载机在牵引力的作用下向前铲进,沿水平面运动,铲斗入料堆,铲斗对称水平受力,工作装置油缸闭锁。此时作用在装载机上的力有:装载机自重,前轮的切线牵引力及其滚动阻力,地面对前车轮的支反力,物料堆对铲斗的垂直阻力和水平阻力。在此工况下后桥悬空,前桥负荷远大于后桥,只需对前桥进行受力分析。此时前轮承受极大地垂直力,桥壳同时受力和转矩的作用。

装载机整体结构为对称结构,分析插入、铲起、举升、卸载等的作业过程可知,装载机初铲时工作装置受力较大。在个工作过程中受到的外界载荷不变,主要是物料的质量和机构自重。由于物料的种类和作业条件的不同,装载机工作时铲斗切削刃受载情况极其复杂。在此,认为载荷沿切削刃均匀分布,并以铲斗切削刃的中点的集中载荷来代替均布载荷。

2 建立驱动桥桥壳有限元模型

2.1 桥壳主要是受力情况

小型轮装驱动桥和底盘车架的联接方式:小型轮装的机身底盘是通过压块与驱动桥壳体连接,通过4个M18螺栓将红压块和下方的托板锁合在一起,压块和壳体是通过面接触实现力的传递,前桥和后桥各有2块红压板与桥连接。因此,首先将整个车桥视为一个空心简支梁,计算出桥壳两端安装轮胎处所受的力。按传统设计方法设计的桥壳最终应以台架试验为检验标准, 且实践证明, 当设计的驱动桥壳满足其台架试验标准时, 桥壳在汽车各种工况下是可靠的[1]。

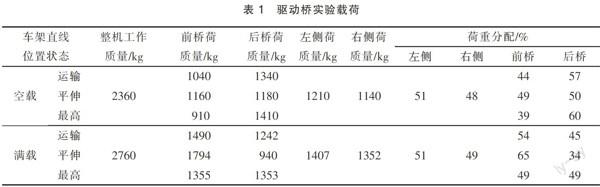

通过分析,小型轮装车身质量和工作装置的掘起力,以及液压缸在工作装置提升时对桥壳的反作用力,这3个力的合力通过压块压在桥壳的上表面的一部分区域。根据实验测试得到具体车辆载荷在前、后桥的质量分配情况,如表1所示。

表1为小型机提供的具体数据,可以看出满载时,前桥壳受到最大的压力为1800 kg,即18000 N。但是台架试验的垂直弯曲疲劳试验负荷需要乘上2.5倍的动载系数,这样实际负荷就为45000 N。

2.2 驱动桥桥壳网格划分

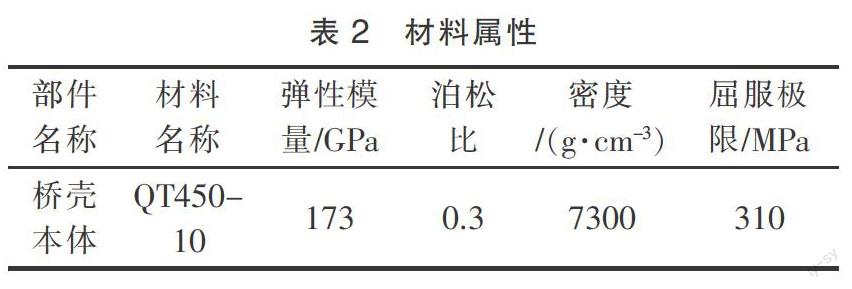

一般来说,有限元分析包含以下几个基本步骤:材料设置、网格划分、载荷约束、分析设置、求解等。其中,在材料设置时,由于桥壳的实际结构和材料特性比较复杂 ,在建立其有限元模型时通常都需要进行一些合理的简化和假设,包括倒角、圆角、小孔的删除等,通过查询机械设计手册得出本体材料QT450-10材料属性[3],如表2所示。

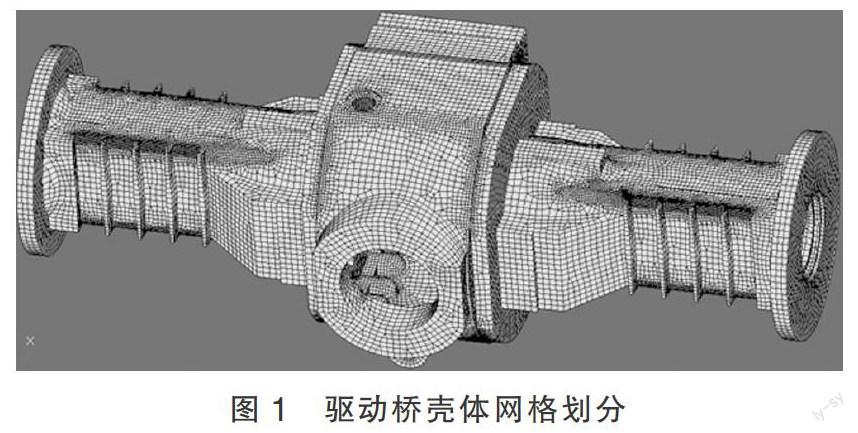

由于Hyperworks软件具有强大的网格划分功能和网格修改功能。通过对模型网格的处理,可以对桥壳进行高质量的网格划分。因为这里桥壳的结构复杂,且进行的是静力和模态计算,所以这里是划分四面体的网格划分。此时利用Hypermesh划分网格283348个单元,通过采用一般四面体划分,经过网格质量检查,指标均合格,如图1所示。

3 桥壳有限元静力仿真分析

通过对三维实体模型进行结构静力学分析,可以得到以下结果:(1)桥壳受力后部件的应力分布状况,找出应力集中的位置和结构的薄弱环节,并加以改进;(2)桥壳受力变形后的形状,即刚度校核,并求解出最大变形量,并判断该结构是否满足刚度要求。

不同工况下驱动桥壳受载情况,本文主要对受载情况较为严峻的前三种典型工况进行分析。经过Hyperworks分析后,得到各个工况下桥壳受力与变形的具体情况,根据QC/T533-1999,驱动桥壳垂直弯曲刚度试验评估指标要求满载荷是桥壳每米轮距最大变形量不超过1.5mm/m。桥壳最大等效应力须在材料许用范围内。通过图2中不同层次颜色的变化及侧边所显示的数值,可以清晰了解各工况下桥壳各部分的受力与变形情况,图2中已将最大变形位置和最大受力位置标出。这样在产品台架实验前,分析结果可作为设计参考。

图2为工况1下有限元分析的等效应力分布云图和位移变形云图。由图2(a)可以看出,桥壳在该工况下应力较大部位主要出现在桥壳与车架联接处至轮边一段的上方。最大应力出现在车架与壳体相交外侧角点处为84.8 MPa,远小于310 MPa的屈服应力极限,在其许用应力范围内。由图2(b)可以看出,桥壳最大位移出现在桥壳最外端,为0.013 mm,每米轮距变形变形量约为0.017 mm/m,小于一般要求的1.5 mm/m,符合国家相关规定。故工况1该桥壳具有足够的强度和刚度。

同理,从工况2和工况3下有限元分析的等效应力分布云图和位移变形云图可以看出(图略),桥壳在工况2下应力较大部位主要出现在桥壳与车架联接处至轮边一段的上方。最大应力出现在车架与壳体相交外侧角点处,为249 MPa,同样小于310 MPa的屈服应力极限。在其许用应力范围内。桥壳最大位移出现在桥壳最外端,为0.045 mm,每米轮距变形变形量约为0.0634 mm/m,远小于一般要求的1.5 mm/m,符合国家相关规定,故工况2该桥壳具有足够的强度和刚度。桥壳在工况3下应力较大部位主要出现在桥壳与车架联接处至轮边一段的上方。最大应力出现在车架与壳体相交外侧角点处,为265.2 MPa,同样小于310 MPa的屈服应力极限,在其许用应力范围内。可以看出,桥壳最大位移出现在桥壳最外端,为0.0468 mm,每米轮距变形变形量约为0.066 mm/m,远小于一般要求的1.5 mm/m[4],符合国家相关规定,故工况3该桥壳具有足够的强度和刚度。

4 桥壳有限元模态仿真结果

一般情况下,提取结构的前6阶固有频率,利用Hyperworks optistruct计算得到的该桥壳前6阶模态下的频率值。由于没有约束桥壳的自由度(结构处于自由悬空状态),计算结果前6阶模态频率很小几乎为零,反映的是桥壳的刚体位移。在这里,计算桥壳在约束状态下的前6阶模态,具体固有频率数值如表3所示。

由于结构的振动可以表达为各阶固有振型的线性组合,其中低阶的振型对结构的动力影响比高阶振型大,因此低阶振型决定了结构的动态特性。模态变形位移量放大5倍后的模态图如图3所示,该图为一阶模态固有频率的振型。

由图3可以看出,同理可得到对应于前6阶模态固有频率的振型,即可以得出在约束条件下的6阶模态的变形情况,由于小型轮装驱动桥桥壳相对较小,所以拥有较高的固有频率,因此本项目产品拥有较好的抗振性能,设计符合要求。通过分析可知,利用有限元软件进行仿真分析和计算,可以降低开发成本,减少试验次数,缩短设计开发周期,提高产品质量。另外,可以进一步进行桥壳动态应力分析,用于掌握其动态性能、疲劳寿命等,最大限度地发挥结构性能,具有非常重要的现实意义[5]。

5 结 论

本文对桥壳的三维模型进行一定简化后导入Hyperworks,利用该有限元分析软件对桥壳在3种典型工况进行的静力学分析和模态分析。从各工况分析的结果可以看出,各工况下的最大应力均在材料的许用应力范围内,因此可以判断该结构的桥壳具有足够的强度。桥壳最大位移均位于驱动桥两端,且每米轮距变形量都小于1.5 mm/m,由此可以判断该结构桥壳具有足够的刚度。在三种分析工况中,铲取工况下的受力情况最为恶劣。并且在对桥壳进行约束状态下的模态分析,模态分析数据均大于1100 Hz,说明桥壳拥有很好的振动特性,桥壳的设计较为理想。

参考文献:

[1] 龙慧,陈文吉,欧恒安. 装载机前驱动桥壳有限元分析[J]. 工程机械,1995(11):5-10.

[2] 羊玢,郁舒兰,涂洁平,等. 装载机驱动桥壳有限元分析[J]. 工程机械,2008(39):37-40.

[3] 朱森第. 机械工程材料性能数据手册[M]. 北京:机械工业出版社,1995.

[4] 朱轶. 基于Hypermesh的商用车驱动桥壳有限元分析[J]. 电脑知识与技术,2009,5(15);4054-4055.

[5] 王立华,李润方,林腾蛟,等. 新型高摩擦式防滑差速器的运动几何分析[J]. 机械研究与应用,2005,18(4):25-27.

Abstract: In order to verify the rationality of the new design scheme of the drive axle housing in min wheel loader, the static performance simulation analysis method of axle housing is presented based on the Hyperworks finite element analysis. The model analysis of the driving axle housing in 3kinds of typical operating conditions and dynamic performance is mainly introduced. All static and dynamic performance simulation is carried out by using the Hyperworks. According to the results of the simulation analysis, the design scheme of drive axle housing is determined to meet the design requirements for mini wheel loader.

Key words: finite element analysis; axle housing; static analysis; model analysis

(责任编辑:徐兴华)