机器人自动制孔系统钻削工艺参数优化

2015-05-30中航工业沈阳飞机工业集团有限公司郭洪杰

中航工业沈阳飞机工业(集团)有限公司 张 辉 郭洪杰

空军驻沈阳地区军事代表局 王 巍

中航工业北京航空制造工程研究所 卜 泳

新一代飞机研制具备隐身、多品种、长寿命、小批量、轻质和高效等特点[1]。隐身要求飞机表面质量高,因而对装配中锪窝深度控制提出了较为苛刻要求;长寿命对装配钻孔质量特别是孔的垂直度提出了较高要求;轻质使飞机中钛合金用量大幅度增加,导致装配制孔难度加大。为适应新型飞机的制造需求,手工制孔难以满足现代化飞机制造需求[2],国内外学者主要围绕自动制孔技术进行了大量研究工作,其研究重点多集中于制孔装备和制孔工艺对孔加工质量、疲劳寿命及毛刺生成控制等方面,如徐红炉、刘军等[3]分析研究了采用Winslow制孔工艺可较明显地提高紧固孔的疲劳寿命和降低分散性,并能使裂纹扩展区疲劳条带变窄。刘军、刘勇俊等[4-5]利用有限元法分析了孔的圆度、表面粗糙度及孔口划伤等加工质量指标对孔疲劳寿命的影响。鉴于缺少基于机器人自动制孔系统,不同叠层构件钻削工艺参数方面的系统研究,合理制孔工艺参数是实现钻孔自动化的基础,本文以铝铝、钛钛和钛铝3种典型叠层构件为研究对象,研究了机器人自动制孔系统钻削工艺参数优化,为实现机器人自动制孔系统在飞机组部件装配中应用奠定基础。

1 试验材料与设备

1.1 试验材料

选用牌号为TC4钛合金和牌号为7B04铝合金2种材料进行机器人自动制孔系统钻削试验,这2种采用试片均为板材,钛、铝试片尺寸都为350×220×(2.5~10)mm。

1.2 试验设备

试验所用机器人自动制孔系统主要由机器人和制孔执行器2部分组成。其中,机器人自动制孔系统具备高可靠性和高稳定性,可满足5×5×3m范围内自动钻孔,人机功能友好,制孔效率高,刀柄采用通用接口,可快速更换,操作简单。机器人自动制孔设备主轴为电主轴,主轴转速500~12000r/min,主轴扭矩8.0Nm,可加工的孔径范围是φ4~φ10mm。机器人自动制孔系统钻削工艺参数优化试验需要在专用试片台上完成。自动制孔试验制孔质量检测工具的工作环境温度10~35℃,工作环境湿度不大于95%RH,有效测量范围25×25mm,检测精度0.01mm,测量时间小于5s。钻削试验钻孔选用2种直径分别为φ5mm和φ6mm的刀具,刀具机体材料为硬质合金,刀具表面带有金刚石涂层。

2 钻削工艺参数优化

2.1 铝铝叠层构件钻削参数优化

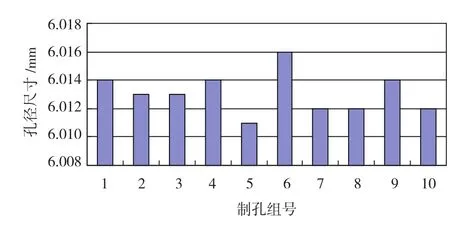

以铝铝叠层构件为对象,机器人自动制孔系统钻削工艺参数试验分别以低转数小进给、中转数中进给和高转数大进给3大类进行,工艺参数试验变化区间范围是主轴转速在3500~8000r/min、进给速度在40mm/min~1500mm/min。工艺参数优化试验结果评价标准是通过孔径尺寸、内壁划痕情况、出口毛刺和钻削效率4个参数来进行判断。工艺参数优化试验从低转数小进给方式开始制孔,参数变化区间分别是主轴转数3500r/min、进给速度40~600mm/min。从试验结果可见,低转数小进给制孔试验结果均不理想,并且制孔效率低,且铝合金钻屑不断划伤孔壁,制孔质量不好。工艺参数优化试验选用高转数大进给方式开始制孔,参数变化区间分别是主轴转数大于6000r/min、进给速度大于1300mm/min。从试验结果可见,制孔噪音突然提高,共振现象严重,并且通过提高主轴转速仍然存在共振现象。工艺参数优化试验选用中转数中进给方式开始制孔,参数变化区间分别是主轴转数大于4000r/min、主轴进给速度在600~1200mm/min之间时,共进行了10组钻削试验,其试验结果如图1所示。由图1可以看出,孔径实测值均分布在6.000~6.018mm精度范围之内,利用优化后工艺参数机器人自动制孔精度可以达到H8,自动制孔效果良好,没有出现制孔缺陷。在制孔质量和钻削效率综合参考下,采用主轴转速4000r/min,主轴进给速度1200mm/min进行钻削试切试验,通过上述试验研究表明:利用机器人自动制孔系统在铝铝叠层构件钻孔时,通过一次性连续制孔方式可实现高精度制孔,其主轴转速为4000r/min,进给速度为1200mm/min较为合适。

图1 以优化后的参数进行铝铝叠层自动制孔孔径尺寸Fig.1 Hole diameter graph of aluminum-aluminum laminated automatic hole with the optimized process parameters

2.2 钛钛叠层构件钻削参数优化

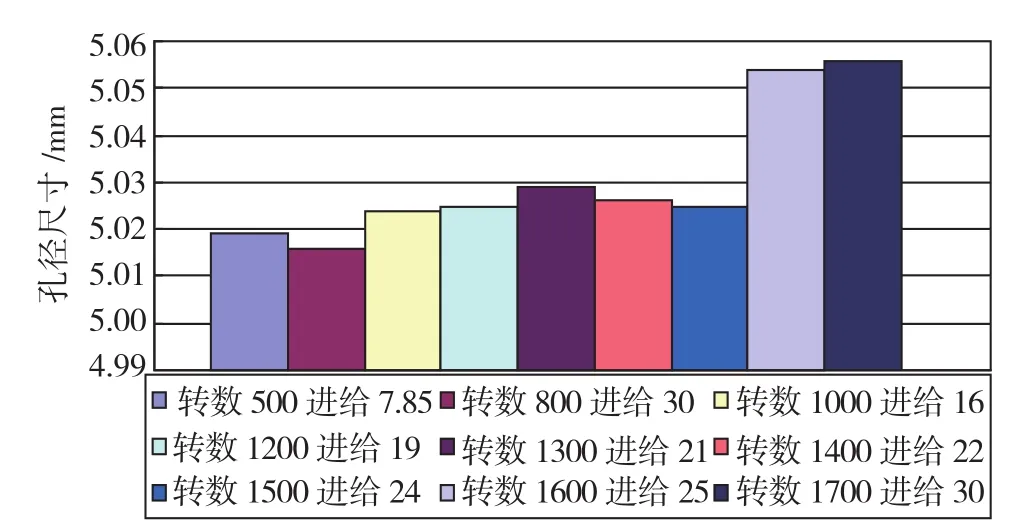

以钛钛叠层构件为对象,机器人自动制孔系统钻削工艺参数试验分别以低转数大进给、中转数大进给和高转数小进给3大类进行,工艺参数试验变化区间范围是主轴转速在 500~1700r/min、进给速度在 5~30mm/min,工艺参数优化试验结果评价标准是通过孔径尺寸、内壁划痕情况、出口毛刺、钻削效率和刀具寿命5个参数来进行判断。其试验结果如图2所示。从图2试验结果可以看出,对钛钛叠层构件自动制孔,当工艺参数主轴转速大于1000r/min时, 紧固孔孔径明显增大,明显超出精度要求范围,并伴随着切削粘刀和发热严重等现象,即使将主轴进给速度降低为5mm/min时,仍然出现切削粘刀现象。当工艺参数运用低转数大进给时,即利用主轴转数为500r/min、主轴进给速度为30mm/min自动制孔,刀具寿命大幅度降低,并且孔的表面粗糙度急剧增大,制孔质量不好。通过对钛钛叠层构件反复试切试验,试验研究表明钛钛叠层构件可以通过一次性连续制孔方式完成高精度制孔,钻削工艺参数在主轴转速为800r/min和进给速度30mm/min下较为合适。

图2 不同工艺参数下进行钛钛叠层自动制孔孔径尺寸Fig.2 Hole diameter graph of titanium-titanium laminated automatic hole under the different process parameters

2.3 钛铝叠层构件钻削参数优化

以钛铝叠层构件为对象,机器人自动制孔系统钻削工艺参数试验分别以改变主轴转数方式和不改变主轴转数方式2大类进行。工艺参数优化试验结果评价标准是通过孔径尺寸、内壁划痕情况、出口毛刺、钻削效率和刀具寿命5个参数来进行判断。试验结果表明,当叠层构件厚度大于10mm时,叠层构件的制孔采用多次变主轴转速方式制孔较好,其各层的制孔工艺参数可根据本层材料进行设定。当叠层构件厚度小于10mm时,采用多次变主轴转速方式制孔的制造效率较低,选取此种方式进行自动制孔不合适。钛铝叠构件利用同样工艺参数一次性连续进给方式进行制孔时,如果以铝合金的工艺参数进行自动制孔,制孔刀具难以承受,导致刀具寿命大幅度缩短。而以钛合金制孔参数进行制孔,效果良好,可以满足评价标准要求。但当制孔转速过低时,出现了铝合金孔壁粗度较低等现象,可通过加入微量润滑改善孔壁粗糙度,且尽可能选择钛合金上限主轴转数。

3 结 论

(1)铝铝叠层构件可通过一次性连续制孔方式实现高精度制孔,主轴转速为4000r/min,进给速度为1200mm/min较为合适。

(2)钛钛叠层构件可以通过一次性连续制孔方式完成高精度制孔,制孔参数选择主轴转速为800r/min和进给速度30mm/min较为合适。

(3)钛铝叠层构件当厚度大于10mm时,采用多次变主轴转速方式制孔较好,且根据材料设计制孔参数;当厚度小于10mm时,利用一次性连续方式制孔,且以钛合金制孔参数进行制孔。

[1] 许国康.大型飞机自动化装配技术.航空学报, 2008,29(3):734-740.

[2] 范玉青.飞机数字化装配技术综述——飞机制造的一次革命性变革. 航空制造技术,2006(10):44-48.

[3] 王黎明,冯潼能.数字化自动钻铆技术在飞机制造中的应用.航空制造技术, 2008(11):42-45.

[4] 徐红炉,刘军,章刚,等.制孔工艺对紧固孔疲劳性能的影响.飞机设计, 2008, 28(3):25-30.

[5] 刘军,刘勇俊,刘永寿,等. 开孔试件的表面粗糙度对疲劳寿命影响的定量分析.中国机械工程,2008,19(3):327-329.