面向自动钻铆机的机身壁板模块化工装设计

2015-05-30沈阳航空航天大学航空航天工程学部俞鸿均高雪松穆志国

沈阳航空航天大学航空航天工程学部 王 巍 俞鸿均 高雪松 穆志国

随着现代新型号飞机对机身结构的使用寿命、制造质量与装配紧密性等各方面要求越来越高,新型号飞机装配中对制孔及连接要求更精、更严。

此外,现代飞机结构中复合材料、钛合金等新型材料应用比重大幅提升,也增加了装配制孔及连接的难度[1]。为提高飞机装配制孔和连接质量,适应新型号飞机高性能要求,国内各大飞机制造厂通过引用和发展各种自动化数控制孔及钻铆设备,并将各种自动化设备与柔性工装相结合,从而实现制孔和铆接的柔性化、自动化、精确化,提高飞机产品的装配质量和效率[2]。

当前各大航空制造企业广泛采用全/半自动钻铆机,可自动/手动确定钉孔位置并调整工艺参数,将钻孔、划窝、送钉、涂胶、铆接、铣平埋头铆钉钉头与齐平度检测等工序一体化,但国内自主研发钻铆机相对较少,受钻铆机送钉系统、钻铆机材料等因素影响,自动钻铆机配套的托架与工装系统设计较局限,同一套自动钻铆机只能铆接装配特定类型的机身、机翼壁板及少数梁类组合件,对于其他型号飞机机身壁板装配仍然需要采用人工制孔,从而降低了国产飞机铆接装配效率与质量。

为提高飞机机身壁板铆接质量,减少壁板二次定位误差,结合壁板预装配工装及自动钻铆工艺性,设计面向自动钻铆机模块化工装。该模块化工装可使机身壁板零组件在刚性工装上预装配完成后,通过激光跟踪仪动态测量系统与模拟仿真系统,将自动钻铆机旋转托架上的滑动模块调整到准确位置,使机身壁板组件快速准确安装在钻铆机上并进行自动钻铆。

当不同型号的机身壁板钻铆装配时,可直接调整动态模块位置而不用重新设计专用托架式定位装置,解决了不同型飞机机身壁板可在同一套自动钻铆机上铆接装配,从而提高自动钻铆机的利用率,缩短工装设计时间,加快不同型号机身壁板组件装配效率。

典型的机身壁板装配工艺

典型的机身壁板装配是在预装配工装上初步完成长桁、肋板与蒙皮等零件预装配工作。将完成的预装配组件安装至自动钻铆机进行自动钻铆工作。预装配刚性工装以机身蒙皮内形为基准的典型工艺结构,装配过程是依靠蒙皮内形与型架的贴合预先保证蒙皮内形精度,将长桁、角片、隔框与肋板等顺序装配形成壁板组件。

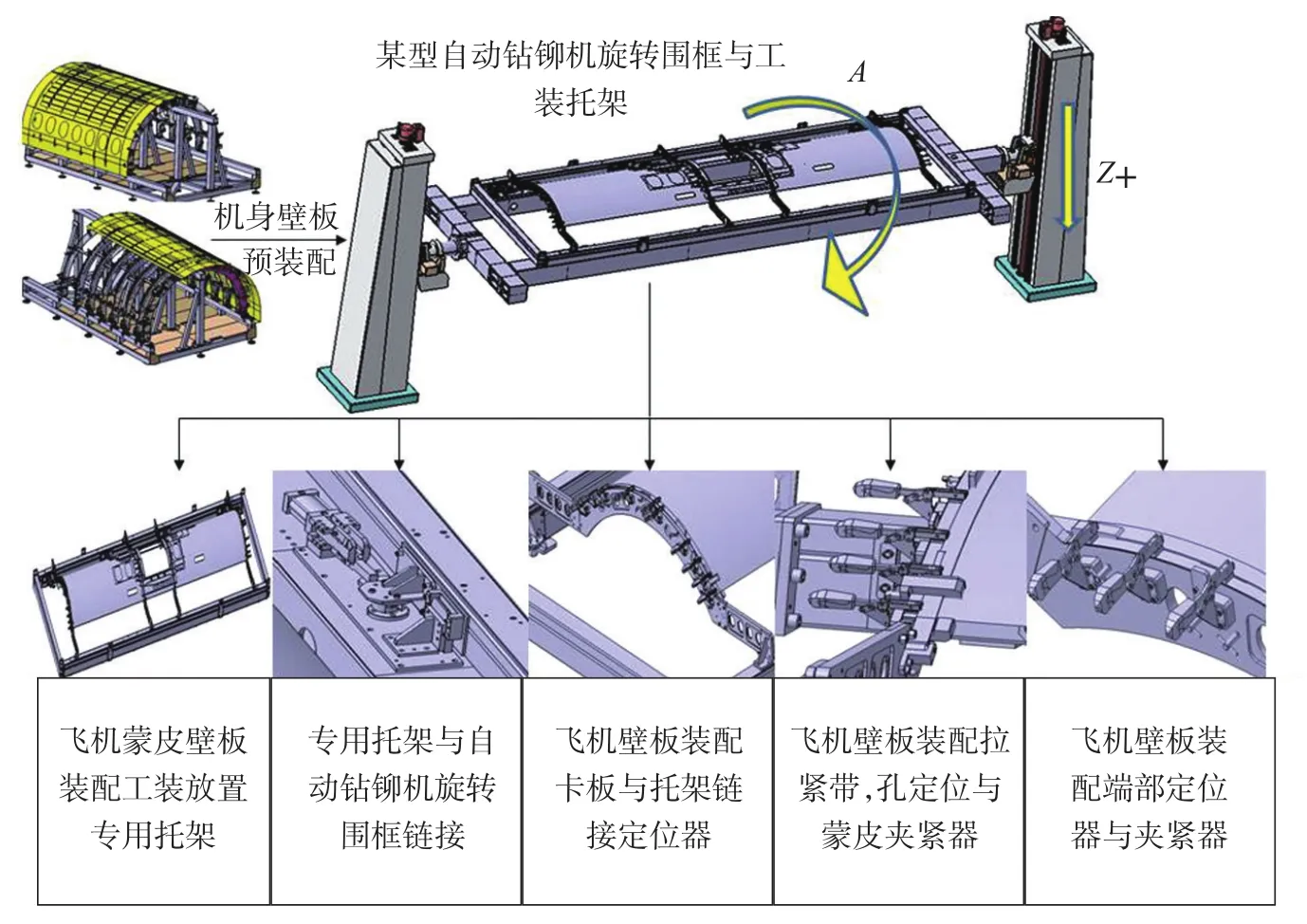

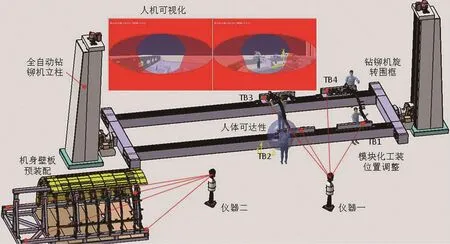

在壁板组件预装配时,每个长桁与蒙皮、隔框与蒙皮壁板的关键位置事先制孔与铆接,完成壁板组件预装配,再放置在专用托架工装上进行钻铆,最后进行壁板装配。装配过程与自动钻铆机机身壁板工装设计如图1所示。

图1 面向自动钻铆机机身壁板工装设计

根据机身壁板预装配工作,设计自动钻铆机工装的主要定位与夹紧位置。蒙皮端部采用专用内形卡板(每块内形卡板上安装有用于长桁的夹紧器、形成定位卡板组合件)与拉紧带保证自动钻铆机装配蒙皮内形,蒙皮端部K孔为主要定位孔,同时K孔定位器具有夹紧的作用,采用3-2-1定位法定位蒙皮横向与纵向位置,利用夹紧器对机身蒙皮夹紧,完成壁板装配定位。将设计完成的定位卡板组合件与专用托架连接,由专用托架与自动钻铆机旋转围框连接,进行自动钻铆,完成机身蒙皮自动钻铆装配。对于自动钻铆机未能完成铆接的位置最终通过架下补铆,完成壁板组件装配的铆接工作。

国内各主机制造厂在飞机壁板预装配完成后,从预装配刚性工装上卸下,然后安装到自动钻铆机专用的工装型架上,不同的机身壁板都有相应的机身壁板装配工装托架,在专用托架上安装定位卡板完成钻铆[3]。

受自动钻铆机旋转围框与专用托架的影响,只能对特定机型的机身壁板装配,其他机型的壁板受自动送钉系统及工装设计等因素影响,仍须采用人工制孔方式。对于较后机身部件,由于机身壁板托架较重,使托架微量变形,最终使误差累积较大,降低装配质量,影响了自动钻铆机对不同型号产品快速钻铆的使用。

面向自动钻铆机的机身壁板模块化工装设计

将壁板预装配完成后吊装到自动钻铆机围框进行自动钻铆工艺设计。设计一种模块化快速移动结构,对飞机壁板准确定位,通过在移动模块上连接内形卡板保证机身壁板外形,对不同产品只需更换不同卡板及卡板连接底座,在不同卡板上安装不同型号产品定位器,从而实现飞机壁板模块化定位。相比传统采用不同壁板使用不同的托架设计方法,该方法定位精度高,减少托架对自动钻铆机围框承受力,定位灵活,节省托架占用空间面积,提高不同机身壁板在相同钻铆机上的装配效率。

1 机身壁板上/下架及连接方式

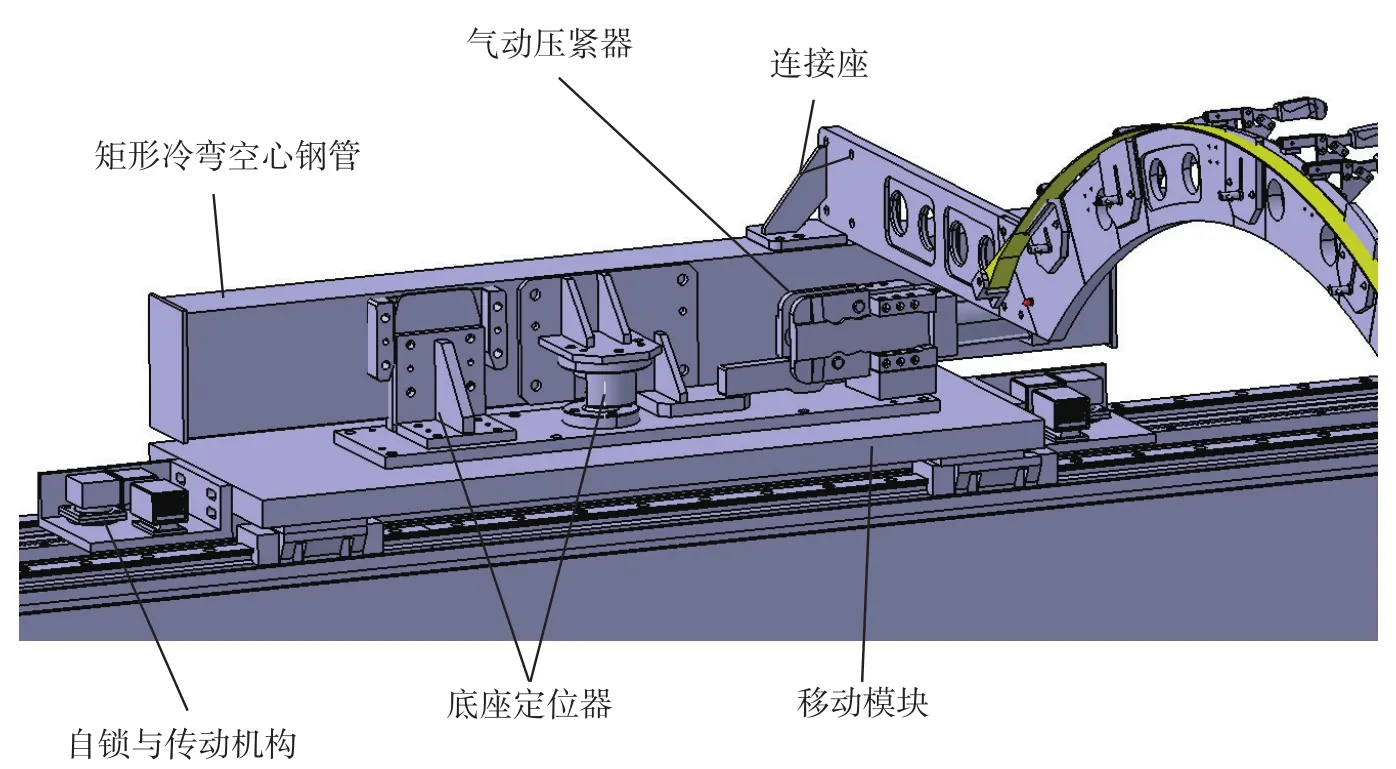

在预装配壁板组件上安装飞机坐标系下测量基准孔座,通过预装配产品下架测量安装基准孔的位置建立测量坐标系,将壁板组件由天车吊装机构安装在由矩形冷弯空心钢管组成的底座。将飞机产品坐标系理论值导入到调整模块移动的控制系统中,使模块移动到需要安装的正确位置并与底座连接,对快速移动模块自锁,将机身壁板组件安装到移动模块,进行自动壁板钻铆,下架采用吊装,打开连接器,整体直接下架产品。机身壁板组件工装上下连接方式如图2所示。连接位置采用3-2-1定位法设计定位器,将连接的定位器安装在移动模块上实现卡板底座准确连接。

图2 壁板组件工装上下连接方式

2 机身壁板模块化工装总体结构设计

通过对某型飞机后机身壁板组件装配的工艺性进行分析,依据后机身自动钻铆预装配壁板组件尺寸的大小,外形曲率及定位位置等特点,利用内型卡板重新定位,在制造中为排除实际产生的误差,在卡板一侧设计微量调整外形定位块,保证外形定位精确,利用拉紧带的形式使壁板紧固在内形卡板上[4]。

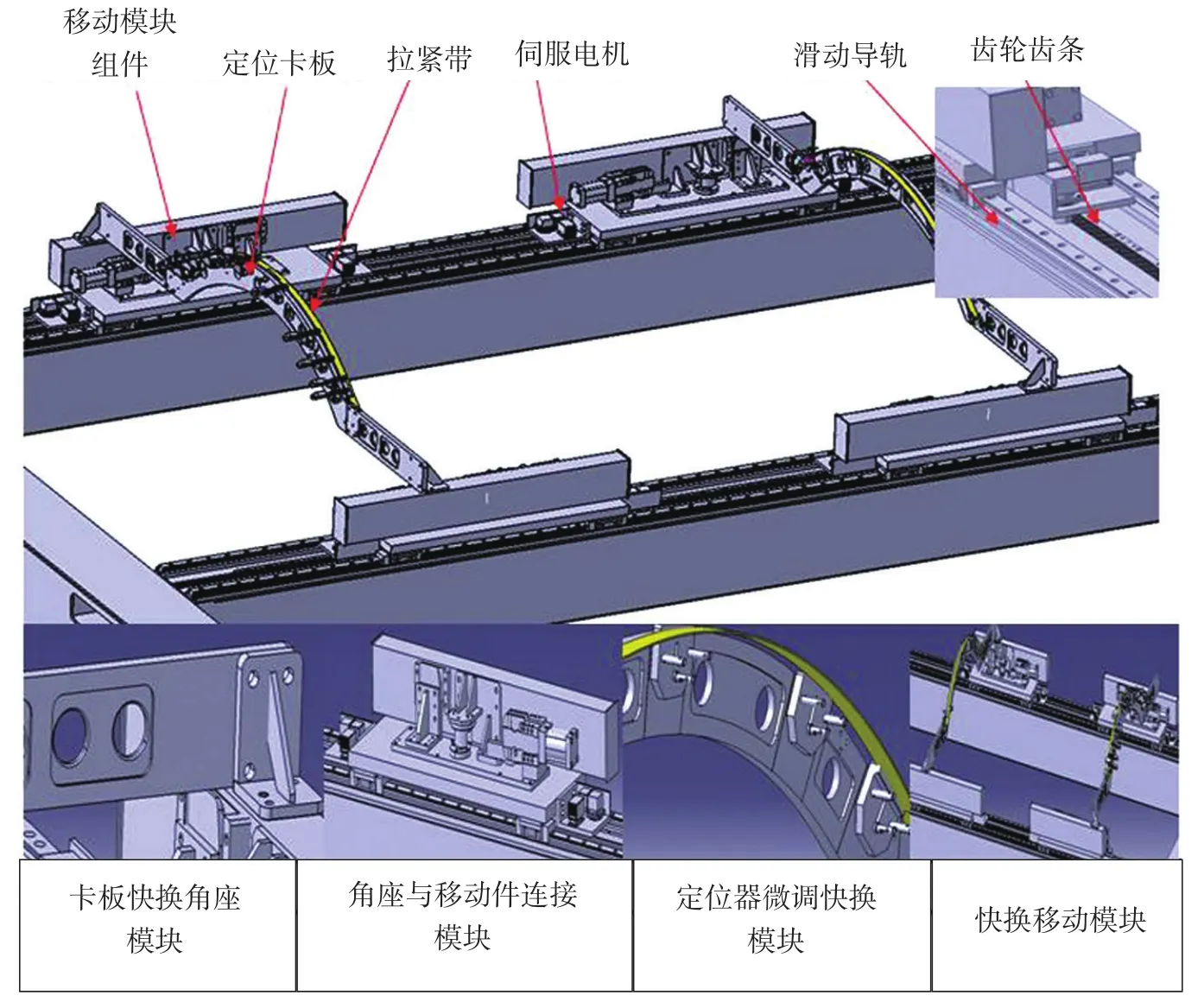

在自动钻铆机钻铆时,由于铆接力的大小随不同铆钉变化,引起产品微量变形从而使拉紧带微量变化。因此,在壁板外形定位卡板上按结构布局设计四连杆机构夹紧器夹紧壁板,同时在卡板上安装壁板端部挡块,用于对壁板位置的精确定位,满足工装3-2-1定位法。完成卡板定位器设计,在卡板上布局测量工具球孔完成工装设计。机身壁板模块化工装总体结构设计如图3所示。

图3 机身壁板模块化工装总体结构设计

为满足全自动钻铆机需求,模块化工装主要由卡板快换角座、角座与移动件连接、定位器微调快换与快速移动模块等组成。快速移动模块主要沿框架方向运动,主要结构由底座、双导轨、滑块、连接板、齿轮齿条、推力轴承、伺服电机、螺母与连接紧固件组成。快速移动模块有3-2-1定位器与夹紧器等,且在移动模块上安装有位置传感器与实时跟踪测量角座,满足不同机型机身壁板组件与移动模块快速定位需求,实现对钻铆机机身壁板工装设计。将壁板放置在矩形冷弯空心钢管支撑角座上。冷弯空心钢管上安装定位器与移动模块连接,完成壁板钻铆模块化工装设计。

3 模块化工装静态组件结构分析

在模块化工装设计时,考虑工装工作过程中主要受工装卡板、定位与夹紧器、伺服电机与滑动定位块等承载力的作用,对矩形冷弯空心钢管、滑动模块与围框等零组件强度与刚度分析。

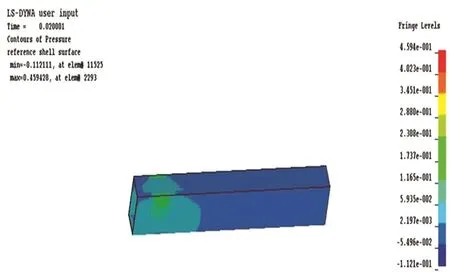

在强度方面要求各个梁的应力小于钢的屈服强度200MPa,在刚度方面,设计要求的矩形冷弯空心钢管的变形为0.35mm,自动钻铆机旋转围框按照不同型号设计承载重量为2000kg左右,某型飞机机身壁板组件及工装组合件重量为106.135kg,空心钢管与移动滑块总重256.35kg,矩形冷弯空心钢管在相同载重下比H型钢、T型钢等变形最小,选用200mm×120mm 型矩形冷弯空心钢管作为连接件。

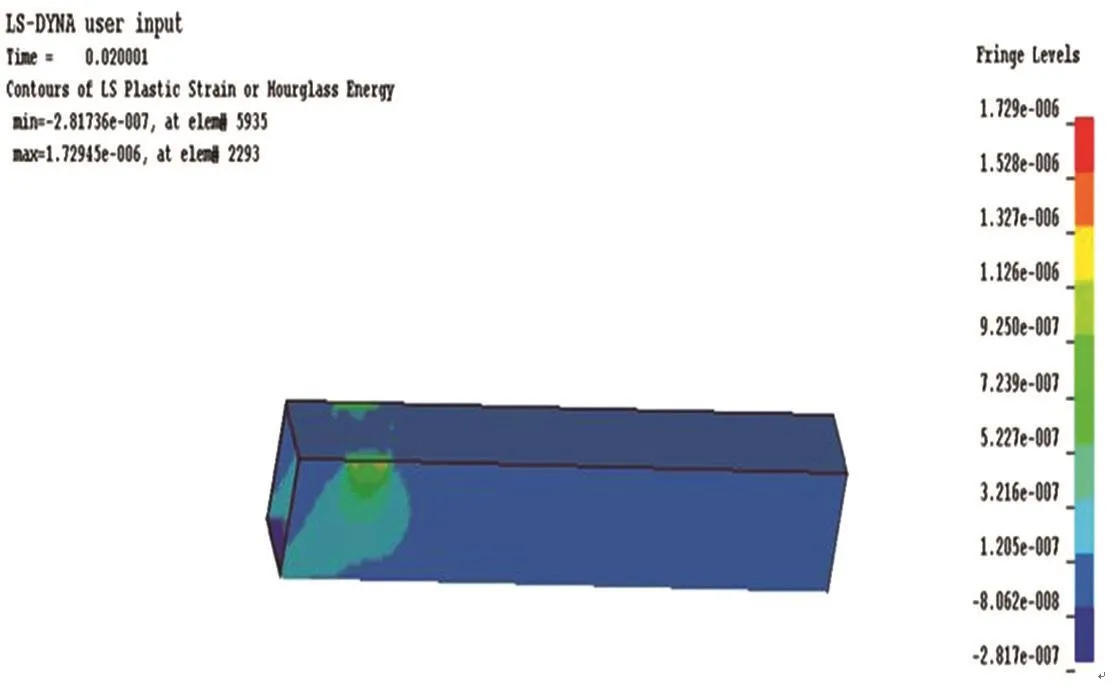

图4 应力分析云图

图5 变形分析云图

对连接钢管设计完成后,利用ANSYS有限元分析软件,以某型飞机壁板在模块化工装上安装正确位置时,对关键承力件进行有限元分析。应力分析与变形分析云图如图4、5所示。

矩形冷弯空心钢管在机身壁板装配过程中,最大应力0.46MPa,满足应力要求,工装的刚度精度最高要求挠度小于0.1mm,矩形冷弯空心钢管最大变形量为0.0002mm,符合设计要求。

某型飞机机身壁板装配模块化工装设计应用技术

自动钻铆机的模块化工装设计在实际应用时,主要考虑人机仿真与动态测量技术的应用,该技术验证某型飞机机身壁板装配模块化工装设计的使用性,如图6所示。

1 某型飞机机身壁板模块化工装设计

某型飞机后机身由5块壁板组合件组成,每块机身壁板为双曲度壁板,利用预装配工装定位以保证其装配精度要求,利用耳片孔定位蒙皮,用卡板上的挡块定位长桁,采用K孔定位框板,对部分关键位置进行人工钻铆,完成预装配。根据预装配的组件设计模块化自动钻铆机用工装,根据动态测量技术与人机仿真技术装配壁板组合件进行自动钻铆工作,这样既能提高工作效率,又能提高装配精度。工装装配过程如图6所示。

2 模块化工装设计中应用人机仿真技术

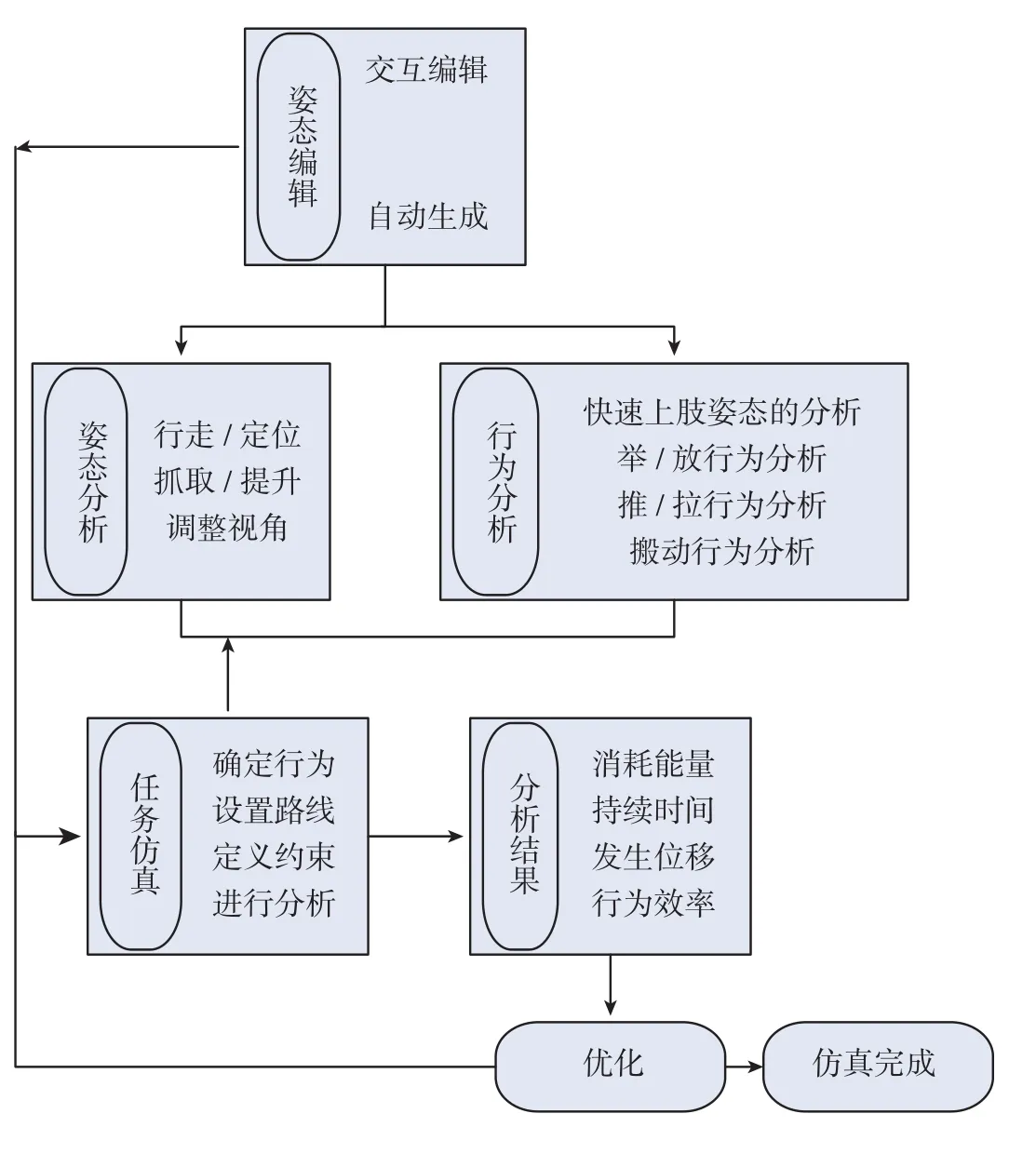

机身壁板组件装配工装与自动钻铆机托架连接仍需工人操作完成装配,人员动作过程对产品在自动钻铆机上二次定位及装配质量有影响,且自动钻铆机旋转托架本身尺寸较大,可按工装设计原则进行可视性、可达性、可操作性、舒适性以及安全性进行全方位模拟仿真,从而改进模块化工装设计方案以满足制造与安装的使用性、协调性、稳定性、经济性、安全性和先进性等设计原则。模块化工装进行产品装配时,预装配需要在工人的操作下完成,产品装配与移动过程也是人员动作过程,按照人体行为仿真流程考虑模块化工装设计的合理性与人员操作过程,如图7所示。

对模块化工装设计可行性进行仿真优化,并对模块化工装设计仿真进行可达性检验、工装位置的可见性检验、在模块化工装作业中空间的合理性与舒适度检验,检查装配作业空间是否符合人体作业需要,总体布局是否合理,装配操作是否舒适。满足面向自动钻铆机模块化工装操作人员需求时,合理的分配操作人员,尽量使工人独立完成,避免多人参与操作。

最后用前期模块化工装设计与人机工程学仿真相结合的方式,分析仿真结果,继而对设计不合理处进行修改。对仿真结果生成可视化视频,为工人提供模块化工装操作培训,提高工人安全操作意识。对在面向自动钻铆机模块化工装运行时可能出现危险的地方给出醒目标示,必要时可安装声音警告器。

在模块化工装方案设计、详细设计、产品装配工艺规划到工装的制造过程中,使工装设计者在前期方案与详细设计阶段进行必要的人机工程仿真分析,减少对模块化工装设计的整体设计时间,避免出现工装设计不合理导致产品装配人员无法作业的缺陷,充分考虑工装操作人员的舒适性,及时发现不足并纠正工装在产品装配过程中出现的设计错误,缩短设计周期和降低研制费用,从而提高工装设计的效率。

图6 某型飞机机身壁板模块化工装装配过程

图7 人机仿真人体行为流程

3 装配过程中应用动态测量技术

完成机身壁板组件预装配,使用激光跟踪仪根据工装基准孔建立飞机坐标系,在飞机坐标系下在线测量产品装配准确度,使蒙皮外形偏差保证在误差合格范围之内。在模块化工装上设计与激光跟踪仪同一站位的可见性测量基准孔球座。

通过工装基准孔建立飞机坐标系,用来测量产品上任意安装的基准孔位置,记录产品上安装的基准孔位置坐标,将该位置测量坐标值作为动态跟踪测量的理论值,完成基准孔位置的建立。通过相对坐标系转换测量角座与冷弯钢管的理论位置,将理论位置输入模块化工装的控制系统中,利用动态测量技术将移动模块调节到指定位置并与工装连接实现模块化工装装配。

模块化工装设计对不同机型的机身壁板实现快速与精确装配,同时可以对零组件装配实时动态测量,保证机身蒙皮外形重复定位协调精度,实现飞机机身壁板装配动态测量[5]。

结束语

随着飞机数字化装配技术快速发展,自动钻铆机需求越来越大。传统的面向自动钻铆机专用刚性工装已不能适应新型飞机机身壁板快速装配,在研究典型的机身壁板装配工艺基础上,介绍了一种飞机机身壁板组件装配模块化工装。这种结构可以装配多种型号的机身壁板,实现与自动钻铆工艺的良好连接,模块化工装研制成本低,占地面积少,装配时间短。

在实际应用中,通过不断优化结构设计与技术改进,能够使同一套模块化工装适应不同机身壁板装配,推动一套自动钻铆机在多种型号飞机装配中更加有效的发挥作用,满足国内飞机自动钻铆及装配快速发展需求。

[1] 范玉清,梅中义,陶剑.大型飞机数字化制造工程.北京航空工业出版社, 2011.

[2] 王仲奇,康永刚,王辉坪,等.飞机部件级的数字化柔性工装设计.航空制造技术, 2011(12):101-104.

[3] 凌扬洋,李西宁,李卫平,等. 适应自动钻铆的壁板预装配柔性定位装置设计.机械科学与技术, 2014 (33):3.

[4] 张开富,杨殿国,李原.壁板自动钻铆行为及变形分析技术综述.航空制造技术,2010(23):67-72.

[5] 王巍,俞鸿均,谷天慧.大型飞机数字化装配在线测量技术研究.航空制造技术,2015,7:48-56.