气体间隔器在广西大新锰矿爆破工艺中的应用

2015-05-30覃亲喜潘承武韦志兴

覃亲喜,玉 皇,潘承武,韦志兴

(中信大锰矿业有限责任公司大新锰矿分公司,广西 大新 532315)

广西大新锰矿位于广西大新县下雷镇,属于海相沉积型锰矿床,矿区内地质构造较为复杂,地层较多,不利于穿孔爆破生产,原有爆破为连续装药中深孔爆破,效果较差,大块率高,不利于采装生产。大新锰矿除了少量表土泥岩可以直接采装生产外,大部分为基岩需进行爆破作业,但台阶岩性不均、与地采过渡带距离较近、爆后台阶上部块度过大等直接制约着露天采矿的生产进度。所以不断地提高,以及对采装运输设备的生产保护,原有的爆破方法均不能解决存在的问题,这就需要对爆破方法进行优化。

1 原有穿孔爆破工艺

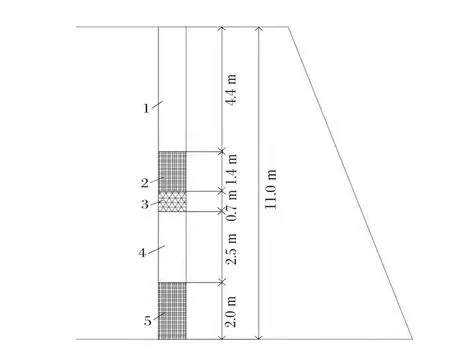

大新锰矿露天采场设计台阶高度10 m,目前使用的钻机为一体化钻机CM760、CM765型号,钻孔高度10~14 m,钻孔φ160 mm。炸药φ为120 mm,长度500 mm,原有的装药结构为孔内连续装药结构,炸药装在下部,上部填埋岩泥,引进气体间隔器前11 m孔深装药示见图1。

图1 连续装药结构

通过长期的生产实践发现,由于炸药集中装在炮孔底部,炸药释放的能量无法有效地作用于顶部,爆破后顶部存在大量的大块矿岩,增加了二次爆破的工作量,影响了生产效率。为了达到爆破效果,必须增大炸药单耗用量。

2 气体间隔器的原理及使用

2.1 气体间隔器原理

气体间隔器内部设置有气体反应器,按压反应器顶部按钮后可释放出大量气体,大约2 min后储气囊在气体压力下膨胀,膨胀后在张力作用下卡在孔壁上,达到分段装药的目的。

分段高度可以由间隔器外部的绳子在间隔器膨胀前自由的提升高度,且必须在膨胀前迅速地提到设计的高度,以防膨胀后卡孔。

空气柱间隔装药爆破时,炸药爆破产生的冲击波在炮孔内反射产生第2次应力波,从而使炮孔周围的裂隙网络在气体升压之前就扩展开,实现了孔内应力波或者气体压力的均衡释放,爆炸能量利用率高[1]。虽然会造成炸药在孔内产生的压力有所减少,但在一系列余震的反复作用下,冲击波对岩石作用的时间增加了1~4倍,使岩石破碎有所提高。

2.2 气体间隔器的使用

2.2.1 间隔位置的选取

空气间隔位置对破碎效果会产生较大的影响。间隔位置有3种:孔底间隔、中部间隔、上部间隔。在生产过程中,通过使用这3种间隔位置不同的装药方式,观察爆落矿石和跟踪铲装情况。

1)孔底间隔

爆后往往会存在较多根底。其原因是钻孔超深一般根据矿山的岩性、钻孔孔径、炸药品种等因素加以确定,一经确定,变化较少,如本矿山超深为1~3 m。采取孔底间隔后,孔底装药不够,不足以克服岩石底部的夹制作用,因而会出现根底。

2)上部间隔

爆后往往会出现大块。其原因是上部装药过少,爆炸能量不足以破坏台阶上部岩石,以致形成大块。

3)中部间隔

爆破效果最好。其原因是由于上下两个药柱爆炸后,两个相对冲击波阵面的相互叠加,产生相互作用,振动更加强烈,其破碎效果优于底部和上部间隔的破碎效果[2]。本矿山采用中部间隔的装药方式。

2.2.2 间隔长度的选取

空气间隔长度是决定破碎效果的关键因素。随着间隔长度的增加,产生的破碎程度下降。在其临界间隔值内,其破碎程度的下降是很小的。临界间隔长度取决于炸药类型及周围介质的结构和强度。为了充分破坏岩石,克服岩石底部的夹制作用,同时减少大块率的产生,从爆炸能量的分布看,一般下部占60% ~70%,上部占30% ~40%。因而一般间隔长度取连续柱状装药的20% ~25%为宜。在生产过程中,本矿山对10 m台段高度采取2.5 m左右间隔,均取得了较好的爆破效果,炮堆整齐,根底和大块率极少。

2.2.3 边坡预裂爆破

矿区内岩性复杂多变,岩层倾角变化较大,用普通爆破方法爆破边坡后形成的边坡稳定性较差。为此在临近开采境界线时沿境界边坡线打一排深孔进行预裂爆破,由于有这条预裂缝将采掘带和边坡分隔开来,因而后续采掘带爆破的地震波在预裂带被吸收并产生较强的反射,使得透过他的地震波强度大为减弱,以减少对边坡岩体的破坏,提高边坡坡面的平整度,保护边坡的稳定性。但在生产施工时,由于孔眼较深,连续装药时爆破炸药集中在底部,边坡底部过度粉碎,形成的边坡面直立甚至负角度,不利于边坡稳定。引进空气间隔器后,将炸药分段装药,爆破冲击波均匀作用于边坡面上,能形成较为光滑的边坡面,保证边坡面的稳定性。

2.3 使用爆破间隔器的问题

要想获得理想的爆破效果,就要求爆破技术人员对爆破地段的岩石性质、地质情况作详细地了解,选择最佳的爆破参数。在间隔器爆破实践中,遇到了如下问题:不同岩性、不同钻孔深度的情况下,该如何选取间隔器的提升高度,才能达到最好的爆破效果;由于开采深度较低,矿区内较大范围的炮孔钻孔1 d后,积水基本超过3 m,大部分积水的孔眼将无法使用间隔器,有待在生产过程中作进一步研究。

3 气体间隔器的使用效果

为对比使用间隔器前后的爆破效果,在矿区内进行了两次爆破试验,其结果如下。

3.1 试验1

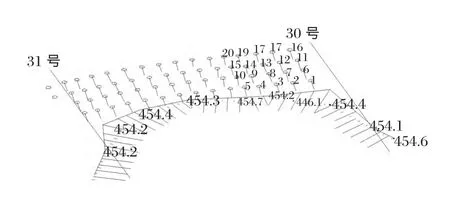

在西南采场30~31号勘探线445台阶为台阶中部区域,需要形成良好的爆破效果以利于生产作业,爆破自由面较宽,爆破条件较好。岩石硬度10,属于中等硬度岩层,岩层碎屑松散,容易爆破震碎。此次爆破62个炮孔,孔径160 mm,孔深11 m,分4排,各排布孔为15∶15∶16∶16孔,矩形布孔,孔距 ×排距=4 m×4 m,炮孔东西走向排列,自由面朝南,前4排由东向西5个炮孔,一共20个炮孔使用间隔器(有编号的炮孔),其余42个炮孔不用间隔器。炮孔分布如图2所示。

图2 西南采场露天深孔爆破间隔装药试验炮孔分布

在1~20号孔底部装入5节25 kg炸药后,将BJQ气体间隔器打开并投入孔内。BJQ气体间隔器靠系绳的作用定位于事先设计好的位置上,待间隔器完全膨胀后(1~2 min),再装入3节15 kg,达到分段装药的目的,最后将孔口充填。其余没有编号的42个孔用连续装药法,工人将11节55 kg炸药连续装入孔内,然后充填至孔口。装药结构见图3。

从爆破效果看,未使用间隔器,爆破后台阶底部岩石块度大部分在10~20 cm尺寸间,岩石过度粉碎,浪费炸药,但台阶上部岩石块度超过60 cm的约占30%,台阶上下部分爆破效果不均匀,不利于采装生产;使用间隔器后,爆堆形状合理,岩石块度均匀,台阶上下部分岩石块度大部分在尺寸30 cm左右,减少了过粉碎,爆破效果良好,有利于采装生产。

图3 用气体间隔器分段装药

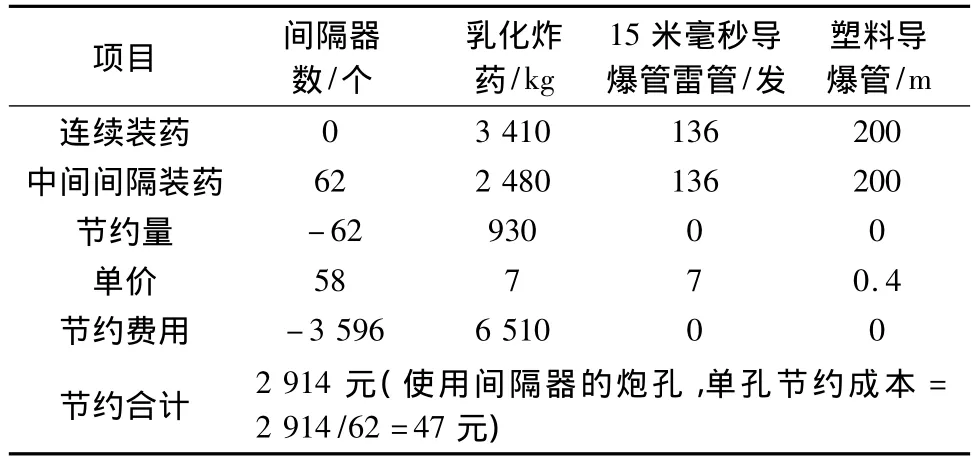

由于右侧炮使用了间隔器,使药柱均匀分布在炮孔中,充分利用了炸药的爆破能量,单孔炸药节约了15 kg,除去间隔器成本58元,单孔还节约炸药成本47元,爆区内总爆破岩量为27 181 t,使用间隔器爆破区域炸药单耗为2 480/27 181=0.092 kg/t,没有使用间隔器炸药单耗为3 410/27 181=0.125 kg/t,经济效益对比用间隔器后改善明显。试验1爆破材料消耗情况见表1。

表1 试验1爆破材料消耗情况

从表1中看,工人劳动强度降低了30%,因为单孔少装15 kg炸药,62个孔就少装930 kg,工人劳动强度大大降低。

3.2 试验2

在中部采场10~11号勘探线355台阶,为临近边坡爆破,爆破后需要形成平整稳定的边坡面,以利于修整边坡,爆破自由面较宽,岩石硬度12,属于中等硬度岩层,岩层致密坚硬,较难爆破,此次爆破30个炮孔,孔径160 mm,孔深11 m,分3排,各排布孔为10∶10∶10孔,矩形布孔,孔距×排距=4 m ×4 m,炮孔东西走向排列,自由面朝南,由西向东有编号的一共15个炮孔使用间隔器,其余15个炮孔不用间隔器,使用间隔器的炮孔单孔药量为45 kg,不使用间隔器的炮孔弹孔药量为60 kg。炮孔分布如图4所示,装药结构见图3。

图4 中部采场爆破试验炮孔分布

在1~15号孔底部装入6节30 kg炸药后,将BJQ气体间隔器打开并投入孔内。BJQ气体间隔器靠系绳的作用定位于事先设计好的位置上,待间隔器完全膨胀后(1~2 min),再装入3节15 kg,达到分段装药的目的,最后将孔口充填。其余没有编号的15个孔用连续装药法,工人将12节60 kg炸药连续装入孔内,然后充填至孔口。

从试验爆破效果看,炮孔未使用间隔器而用连续装药法,爆破效果差,炮孔上部大块明显,而且爆堆未抛掷出来,需二次爆破处理;使用间隔器的炮孔,用间隔装药法爆破,效果较好,块度均匀,上部没有大块。以块度尺寸为60 cm为大块计算,没用间隔器爆破大块率达到35%,用间隔器后大块率降低到5%,爆破效果良好。

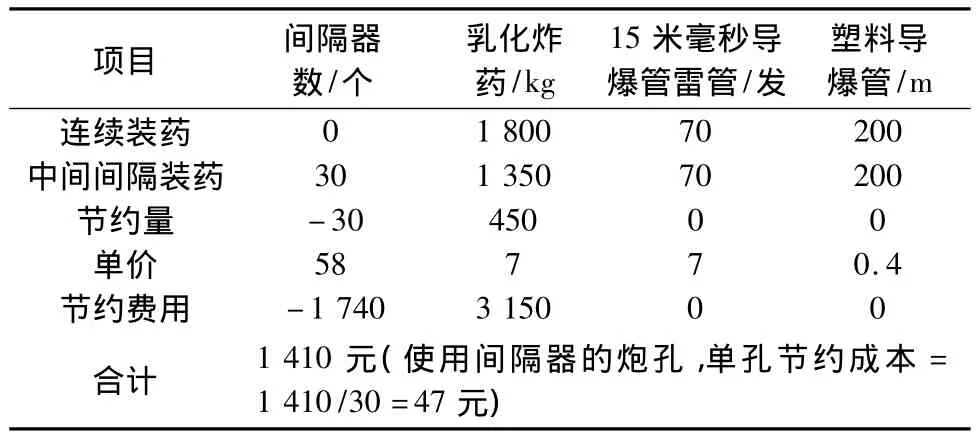

间隔装药单孔节约3节炸药,除去间隔器成本,单孔节约炸药成本47元,爆区范围岩量13 152 t,使用间隔器爆破区域炸药单耗1 350/13 152=0.103 kg/t,没有使用间隔器炸药单耗为1 800/13 152=0.137 kg/t,用间隔器后经济效益改善明显。试验2爆破材料消耗情况见表2。

表2 试验2爆破材料消耗情况

4 经济效益

4.1 直接经济效益

2012年炸药单耗0.126 6 kg/t,年采剥总量830万t,2013年实际炸药单耗 0.115 kg/t,间隔器单耗0.058元/t,年采剥总量800万t。炸药实际单价约为7元/t,则2013年引进气体间隔器使爆破器材节约开 支:[(0.126 6 -0.114 5)× 7 -0.058]×800=21.36 万元。

4.2 间接经济效益

使用气体间隔器后,能够减少爆破根底,降低爆破大块率,二次爆破(破碎)大大减少,在同等铲装设备生产的前提下[3],减少了处理大块率及处理根底的时间,采装效率提高10%,减少开支75万元/a。

减少重复穿孔、二次穿孔量10 000 m,大约节约成本18万元/a,提高了采剥综合效益。

2013年度总成本节约所产生的效益:21.36+75+18=114.36 万元。

另外,使用间隔器后降低了爆破震动危害,边坡面较为平整,使露采边坡稳固性能提高,确保了生产安全,且能减少炮孔填埋高度,降低劳动强度。

5 结语

空气柱间隔装药爆破法在广西大新锰矿露天开采中的应用起到技术革新的作用,是降本增效的有效措施。有效解决炮孔底部岩石过粉碎和上部岩石大块率高的问题,加快了采装、运输、排土等后续工作的速度,提高了经济效益;而且减少炸药用量,一定程度上减少了工人的劳动时间,减少了填埋高度,降低了工人劳动强度,提高劳动效率。

[1]闫传波.气体间隔器在中深孔爆破中的应用研究[J].科技探索,2014(2):11.

[2]刘铁亮,王连海,闫寒.采用气体间隔器改善露天矿爆破效果[J].化工矿物与加工,2012(7):36-37.

[3]周俊峰.气体间隔器在大峰露天矿深孔爆破中的应用[J].采矿工程,2006(6):10 -12.