广西大新锰矿北中部矿段开拓方案的选择

2015-05-30王中民

李 建,王中民

(中冶长天国际工程有限责任公司,湖南 长沙 410007)

矿山开采设计过程中,往往存在技术上可行而经济上不易区分的开拓方案,矿床开拓设计就是要从中选出最优方案[1]。由于矿床开拓设计涉及到提升方式、总图布置等众多复杂因素,往往很难轻易判断出方案的优劣,因此,必须在理论和实践基础上,采取定量与定性相结合的综合分析比较法才能选出最优的矿床开拓方案。

针对广西大新锰矿北中部矿段的开采设计,相关工程技术人员通过现场踏勘及与矿山技术人员的探讨,经过开拓方案初选、初步分析比较及方案的技术经济比较等详细工作,最终确定了技术可行、经济最优的开拓方案。

1 矿山概况

广西大新锰矿地处云贵高原台地南缘与广西山地丘陵过渡的斜坡地带,属低山丘陵地形,最高海拔标高为776 m,最低为350 m,地形西高东低,碳酸盐岩出露区呈峰丛、坡立谷和弧峰等熔岩地貌,碎屑岩类出露区呈缓坡地貌。

该矿床系浅海相沉积型锰矿床,为近东西走向的向斜构造,分为南部矿段与北中部矿段。北中部矿段矿体走向长3~4 km,宽120~1 700 m,矿体赋存标高为20~600 m,倾向延深570~180 m。矿体呈层状产出,分3层,层位稳定,其间有两层夹层,自下而上称Ⅰ矿层、夹一、Ⅱ矿层、夹二、Ⅲ矿层。Ⅰ矿层平均倾角20(°),平均厚度1.5 m;(Ⅱ+Ⅲ)矿层平均倾角17(°),平均厚度2.5 m;夹一平均厚度为14 m,夹二厚度为0.1 ~0.3 m。

矿层顶底板及围岩由硅质岩、泥灰岩、硅质灰岩、灰岩与钙质泥岩组成。原生岩的抗压强度均大于60 MPa,属坚硬的岩石类型,力学性质稳固。

北中部矿段锰矿资源储量约3 000万t,属缓倾斜薄矿体,设计选用的采矿方法为房柱法,中段高度25 m。因为矿体薄,矿块出矿能力小,经过产量验证,设计原矿开采规模确定为50万t/a。同时,考虑到该矿段设计利用储量大、服务年限长,具备分期建设条件,故设计以160 m为界,分前期和后期,本次开拓方案只服务到160 m水平。

2 开拓方案的选择

由于矿区所处区域属丘陵地貌,地形复杂,且矿体薄,露天开采的剥采比大,经济上不合理,不宜采用露天开采方式。

2.1 开拓方案的初选

根据矿床赋存条件、地表地形条件、生产能力等因素,在初选开拓方案时,优先考虑是否能采用平硐开拓方案。经分析研究,由于大部分矿体埋藏在地表侵蚀基准面以下,采用平硐开拓无法满足生产能力的要求。考虑到该矿体属缓倾斜矿体,若采用下盘竖井方案则深部石门太长,若采用上盘竖井方案又需留设大量的保安矿柱、资源损失较大,故竖井开拓方案不适合该矿段。最后,根据矿体的赋存条件,参照国内类似矿山的经验,确定采用斜井开拓方式。根据提升方式的不同又有串车提升与箕斗提升两个方案可供选择。

1)方案1——串车提升

采用串车斜井开拓方式。从西往东布置4条串车斜井,其中3条斜井作为主井,提升矿石;另1条串车斜井作为副井,负责运送人员与提升废石。

各中段矿石由电机车牵引1.0 m3翻转式矿车运至井底车场后经主斜井提升至地表,经地面人工推车运至井口原矿堆场,再由自卸汽车运至选厂破碎站。汽车平均运距6.5 km。

各中段废石由电机车牵引1.0 m3翻转式矿车运至副井井底车场后经斜井提升至地表,经地面人工推车运至井口废石堆场,再由自卸汽车运至废石场。

采用两翼对角抽出式通风系统,即从4条串车斜井进风,从东、西端两个回风井回风。

2)方案2——箕斗提升

该方案由箕斗斜井、专用进风井与副井组成。箕斗斜井作为矿石通道;副井为串车斜井,负责运送人员与提升废石。

各中段矿石由电机车牵引1.2 m3侧卸式矿车运至中段卸矿车场,经矿石主溜井下放到箕斗装矿硐室,由箕斗斜井提升至地表,通过地面人工推车运至井口原矿堆场,再由自卸汽车运至选厂破碎站。汽车运距6 km。

各中段废石由电机车牵引1.0 m3翻转式矿车运至副井井底车场后经斜井提升至地表,经地面人工推车运至井口废石堆场,再由自卸汽车运至废石场。

采用两翼对角抽出式通风系统,即从专用进风井与副井进风,东、西端两个回风井回风。

2.2 开拓方案初步分析比较

方案1斜井为4条,进风较分散,中段巷道采用单轨和错车道形式,中段开拓工程量相对较少,矿石提升较分散,提升费用高;方案2斜井为3条,进风相对集中,中段巷道采用双轨形式,中段开拓工程量较大,矿石提升较集中,其提升费用低。

两个方案在技术上均是合理、可行的,但各具优势,在经济上的优劣则难于初步区分,需要进行详细的技术经济比较才能确定其优劣。方案比选是寻求合理的经济和技术方案的必要手段[2],目的是寻找技术上可行、经济上最优的方案,提高项目可行性。

2.2.1 工程量比较

由于提升方式的不同,两个方案存在着基建工程量与生产设备方面的差异,其可比基建工程量主要包括井巷工程、地面道路与井口工业场地的总图工程等,可比生产设备主要包括采矿运输设备、提升设备等。

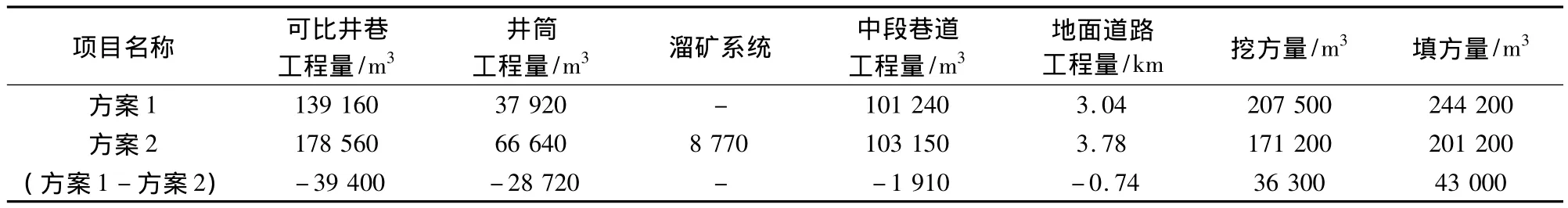

在确定可比工程量时,需要正确识别比较范围。对两个方案来说,方案2的箕斗斜井矿石提升方式不同于串车斜井,需设置溜矿系统,应纳入比较范围;另外,由于矿石提升方式的不同,对中段运输巷道工程量及运输设备也会产生影响,故也应将其纳入比较范围。两方案的工程量比较结果见表1。

表1 方案工程量比较

从表1可以看出,方案1的井巷工程量较方案2少了 39 400 m3,而地面工程挖方量则多了36 300 m3,填方量多了43 000 m3。可比井巷工程量差异的主要原因:虽然方案1的斜井数量较多,但井筒断面小,且没有溜矿系统,中段巷道工程量也相对较少,故井巷工程量总体较方案2要少。可比总图工程量差异的主要原因:由于方案1斜井多,各井口均需要布置相应的工业场地及道路,虽然每个井口的工程量不一定多,但总的工程量要比方案2多。

两方案的可比主要设备比较。采矿运输设备方面:方案1需ZK7-7/250型电机车5辆,方案2需8辆;方案1需1 m3翻转式矿车80辆,方案2需20辆;方案2需1.2 m3侧卸式矿车75辆;方案2需1.2 m3矿车卸载曲轨1副。提升设备方面:方案1需主斜井提升系统3台,方案2需1台;方案1和方案2各需副井提升机系统1台。

2.2.2 经济比较

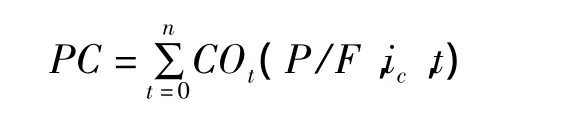

方案经济比选可采用效益比选法、费用现值法和最低价格法。本次经济比选采用费用现值法,以费用现值较低的方案为优。

所谓费用现值法,是以基准折现率计算各备选方案在计算期内全部费用的现值,并进行比较,费用现值最小的方案为最优方案。费用现值法适用于效益相同但难以具体估算、经营期相同但成本不同的项目比选[3],其计算公式为:

式中PC——费用现值;

COt——第t年净现金流出额;

ic——基准折现率;

n——计算期。

两方案的经济比较结果见表2。

表2 方案经济比较 万元

从表2可以看出,方案1比方案2的可比投资要少5 120万元,可比年经营费则要多141万元。可比费用现值少2 460万元。因此,从经济指标上来看,方案1较优。

2.2.3 优缺点分析

两个方案在技术上都是可行的,也有一定的经济合理性。方案1的优点:矿石提升由3条斜井负担,出矿连续性好,提升能力有保障,便于生产管理;井巷工程量小,基建时间短;斜井分区布置,矿石中段运输距离短。缺点是单条串车斜井提升能力小,矿石提升斜井多,提升设备装机容量大。方案2的优点:矿石由箕斗斜井提升至地表,矿石提升集中,提升设备装机容量小;缺点是矿石提升只由1条斜井负担,提升不确定性较大,对生产管理组织要求高;井巷工程量大,基建时间长,施工难度较大。

综上所述,在经济上,方案1优于方案2;在技术上,虽然两个方案各有其优缺点,且在国内矿山均被广泛应用,但方案1的井巷基建工程量少,基建时间相对要短,可实现“早投产、早达产”的建设目标,在技术上有一定的优势。因此,最终选取方案1——串车提升。该方案便于分区开采,有利于生产安排,其生产能力更有保障,符合矿山持续发展的需求。

3 结论

通过本次方案比较可以看出,在运用综合分析比较法选择开拓方案的过程中,需要综合考虑可比工程量、可比投资、可比年经营费及可比费用现值才能确定某一方案的优劣,具体应该注意以下几点。

1)在开拓方案初选阶段应全面了解矿山地形地貌、矿床赋存条件及外部条件等,提出技术上可行的若干方案,既不要遗漏技术上可行的方案,又不必将有明显缺陷的方案列入比较。

2)开拓方案初步分析比较阶段,为减少不必要的工作,无需对所有初选方案进行技术经济比较。应通过初步分析,选出2~3个在技术经济上难于区分的方案进行比较。

3)开拓方案的技术经济比较阶段,应着重注意识别方案的比较范围,以便得出科学客观的比较结果,为方案决策提供科的依据。

[1]解世俊.金属矿床地下开采(第2版)[M].北京:冶金工业出版社,1986:71-72.

[2]国家发展改革委建设部.建设项目经济评价方法与参数(第3版)[M].北京:中国计划出版社,2006:30-31.

[3]傅家骥,仝允桓.工业技术经济学(第3版)[M].北京:清华大学出版社,1996:63-64.