低品位锰矿石与锰粉料利用实践

2015-05-30刘招俊郑博兮夏文才

王 伟,刘招俊,郑博兮,夏文才

(1.云南建水锰矿有限责任公司,云南 建水 654399;2.云南文山斗南锰业股份有限公司,云南 砚山 663101)

在铁合金生产中,精料入炉是降低生产成本的重要措施,然而各种锰矿均含有大量的高价氧化物、化合水和吸附水。使用含氧量高和水分含量高的锰矿不仅会增加产品电耗,还会给冶炼操作带来困难。当炉膛内部炉料在出铁后下沉至高温区时,矿石中高价氧化物和化合水激烈分解,所产生的大量气体会导致锰铁冶炼过程中翻渣和喷料。剧烈的翻渣和喷料使大量热料和热渣喷到炉外,将造成长时间热停炉,甚至发生人员伤亡和设备损坏事故。对粉矿、低品位块矿进行预热处理,实现热料入炉,是解决锰矿资源综合利用的关键所在[1]。

1 矿石预热工艺设计

本地锰矿石特性:自然碱度高,钙、镁以碳酸盐和硫酸盐形态存在,高温下锰的富集效果明显[2];锰粉矿所占比重大,综合利用率低;矿石锰品位较低,不能适用于传统冶炼工艺,通过试验总结出利用本地区复杂锰矿石在大型矿热电炉(50 MV·A)上冶炼锰铁合金的节能技术[3-4]。

研究粉锰矿预热的工艺控制条件,总结出“步进式预热”预热粉锰矿的最佳技术路线,对粉矿进行预热处理,实现25 000 kV·A电炉热料全为粉料与低品位本地矿石入炉要求,达到节能降耗和充分利用本地资源的目的。

对锰粉矿与锰矿石混合焙烧技术用于矿热炉生产锰系铁合金申请了实用新型专利,该技术充分利用原有设施,少投入,但又能满足对粉料、低品位锰矿石进行预热处理,达到锰系铁合金生产工艺要求。

1.1 工艺流程

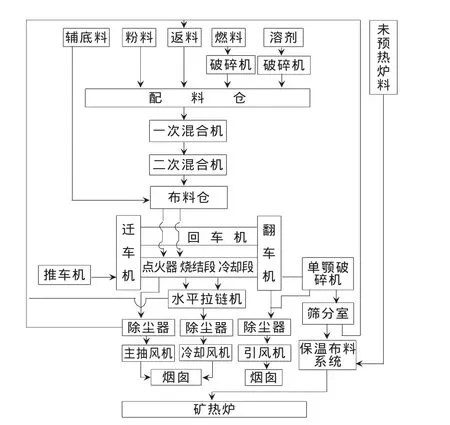

本技术主要是利用步进式烧结机对低品位锰矿石进行焙烧预热处理和对粉料进行烧结处理[5]。其中步进式烧结机的主要工艺流程为:在同一平面上,烧结台车由推车机以步进式向前推进,每次有1组台车被推入点火炉进行点火、烧结、冷却,再由翻车机将烧结冷却到一定温度的台车预热处理物料翻入单辊破碎机进行破碎,经筛分后的预热处理炉料运至保温料仓,进行自动下料生产锰系铁合金。卸完后的空车由翻车机送到回车道的位置,由回车机把台车牵入迁车道,再由迁车机准确的送入料仓位置进行布料,然后被推入点火炉,循环往复。其工艺流程如图1所示。

图1 低品位锰矿石与粉料利用工艺流程

1.2 工艺控制

结合本地区低品位矿石的特点,通过控制烧结工艺控制粉料烧结、低品位锰矿石焙烧预热处理,实现低品位锰矿石、粉矿综合利用,其控制要点为:烧结粉料与低品位锰矿石厚度比、点火器火焰长度、点火时间、风机频率、步进式推车机推车频率等,实现预处理物料粉矿完全烧结且低品位锰矿石品位提升达到最大,焙烧物料量满足25 000 kV·A电炉额定功率生产要求。

为保证粉料的完全烧结且粉料烧结产生的热量能使低品位锰矿石预热分解,提升矿石品位,需控制烧结粉料与矿石厚度比。控制其厚度比主要是为了保证能消耗生产产生的烟囱灰、粉料的同时烧结系统能把低品位锰矿石加热到其适合的分解温度850℃左右[6]。经试验发现控制点火器火焰长度10 ~15 cm,点火时间 2 min,风机负压 0.2 MPa,推车机推车频率30次/h,粉料与低品位锰矿石的厚度比控制在2∶1能满足对工艺要求。

合理的点火器火焰长度、点火时间、风机频率、步进式推车机推车频率能减少烧结能耗,且达到粉矿完全烧结同时块料也能得到焙烧处理,达到控制所需温度。

2 经济效益

2.1 矿石成本效益

低品位锰矿石和粉料通过步进式烧结机进行预热处理,实现热料入炉,大幅提高本地区矿石利用率。同比2013年碳锰(低硅)各项消耗指标,产品矿石成本2 733元/t,并对原料粒度要求严格,精料入炉。项目实施后,原料结构将发生很大变化,大量使用本地锰矿资源,本地矿石资源可用到80%以上,按如下料比计算:自产块矿20%+自产粉矿60%+缅块矿20%;每吨产品矿石单耗:0.84 t(自产块矿)+1.69 t(自产粉矿)+0.4 t(缅块矿)+0.24 t(缅粉矿)+铁矿石,按2013年相同原料价格计算,上述配料比的吨产品矿石成本为1 976元/t,同比降低757元/t。

2.2 电耗效益

通过矿石预热处理,实现热料入炉,提高热能利用率,2013年产品冶炼电耗为3 553 kW·h/t,项目实施后产品冶炼电耗降为3 050 kW·h/t,电耗指标下降约500 kW·h/t,电价以0.4元/kW·h计算,成本约降低200元/t。

2.3 炉料预热新增成本

由于炉料预热项目主要是对原矿石进行加热处理,新增成本主要为辅助材料、动力、工人工资及附加、其他制造费用(折旧费、修理费等)。即每吨预热原料需要辅料材料焦粉140 kg,褐煤41.7 kg;动力方面投入:新水 0.167 m3/t,电力30.75 kW·h/t;工人工资及附加成本按每人6万元/a计算,其成本为3.79元/t;其他制造费用折算后,预热料成本为6.66元/t。经统计计算,每吨热料成本为:148.82元,以生产每吨锰系合金产品矿耗3.16 t计算,则增加吨产品成本为3.16×148.82=470元。

热料入炉技术的实现使炉况稳定,冶炼顺畅,生产效率提高,实际节约成本=矿石节约成本+吨产品节约电耗成本-炉料预热新增成本,即757+200-470=487元。

项目实施后能充分利用本地区中低品位粉锰矿,提高资源综合利用率,且电炉烟气量大幅减少,电炉运行稳定可靠,安全性能增加,具有很好的经济效益、环境效益和社会效益。

3 结论

低品位锰矿石与粉料进行预热处理方式的结合,充分利用了粉料烧结预热对低品位锰矿石进行焙烧,焙烧使锰的富集程度加深,且利用其余热,降低冶炼电耗,所以该技术是值得发展的,其优点有如下几点。

1)优化冶炼工艺和原料配制,提高锰矿入炉品位,提高电炉生产率,每吨产品降低成本达487元。

2)原料入炉温度提高,用于炉料升温的热能减少,冶炼电耗降低,电耗降低约500 kW·h/t;同时锰矿经过高温焙烧后,高价锰化合物的数量减少会使还原剂的消耗量减少,达到节能降耗的目的。

3)热料入炉,矿石中高价氧化物和化合水提前分解,减少了冶炼过程中所产生的炉气量,保证了炉况的稳定,冶炼生产顺畅。

4)能充分利用本地区低价的锰粉矿冶炼锰铁合金,提高本地区锰矿资源的利用率。

5)扭转原料保障不足、本地资源利用率低的局面,打破传统的资源满足工艺的现状,实现以工艺满足原料的目的。

[1]孔维金,姜福礼,刘永杰.24 m2步进式平面循环烧结机的设计与生产[J].山东冶金,1999(5):12-13.

[2]许传才.铁合金冶金工艺学[M].北京:冶金工业出版社,2008.

[3]许传才.铁合金生产知识问答[M].北京:冶金工业出版社,2007.

[4]朱云.冶金设备[M].北京:冶金工业出版社,2011.

[5]刘卫,王宏启.铁合金生产工艺与设备[M].北京:冶金工业出版社,2009.

[6]王伟.低品位锰矿锰富集试验研究[J].中国锰业,2014,32(4):42-43.