管束结构的流致振动特性研究

2015-05-25冯志鹏臧峰刚张毅雄

冯志鹏,臧峰刚,张毅雄

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610041)

管束结构的流致振动特性研究

冯志鹏,臧峰刚,张毅雄

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都 610041)

为研究管束结构的流致振动问题,利用有限体积法离散大涡模拟的流体控制方程及有限元方法离散结构动力学方程,结合动网格技术,建立了正方形顺排排列弹性管束流固耦合系统的三维数值模型,并研究了不同弹性管束模型的流体力及振动响应特性。结果表明,管束结构的排列方式对流体力及动力学响应有很大的影响,5管模型能基本反映弹性管束的振动特性,而单管模型预测的临界速度较大,却可定性反映节径比为1.5正方形管束的流致振动特性。

管束;流致振动;流体弹性不稳定性

运行经验和科学研究表明,传热管的流体诱导振动及其相关的磨损、微动接触疲劳是传热管破裂的主要直接原因,学术界比较认同的流致振动机理有周期性旋涡脱落、流体弹性不稳定、声共振和湍流抖振[1]。对单管(或单圆柱体)类结构的流体诱发振动问题,许多学者做了大量研究[23],无论是实验研究还是数值模拟方面都取得了阶段性的进展。与大量单管流致振动的研究相比,对管束结构流固耦合振动的研究相对较少。Price[4]于1995年介绍了几乎所有用来描述管束结构弹性流体不稳定的理论模型,并对这些模型进行了对比分析。由于管束尾流之间的相互影响和干扰会诱发尾流流致振动和涡激振动的增强,管束结构的振动响应及尾流形态有明显差异,对其流致振动的模拟要考虑流体的黏性和湍流,需求解具有运动边界条件的N-S方程。Singh等[5]最早用直接模拟方法求解N-S方程研究了一排管的静力稳定性,Ichioka等[6]利用有限差分法求解二维N-S方程研究了一排管的流致振动,Longattea等[7]提出了采用ALE方法的流致振动数值模型,但该模型只能预测横流中弹性支撑刚性管的振动频率,无法考虑湍流与管的变形。上述研究主要针对二维的弹性支撑刚性管,而对三维弹性管束与流体间相互作用的研究相对较少。当考虑管束的弹性变形时,流场与结构的相互作用变得更复杂,振动特性与流场特征通常与管束结构的排列方式、流动速度等相关。本文就上述问题进行系统研究。

1 数值模型

本文采用基于有限体积法的CFD程序Fluent求解三维、黏性、瞬态、不可压缩N-S方程,并联合大涡模拟方法求解流场区域,利用有限元方法离散传热管结构体,采用Newmark积分方法求解瞬态动力学平衡方程来获得结构的位移、速度等响应。考虑结构大变形以及由大变形带来的流场网格的变形问题,采用基于扩散光顺的Diffusion方法控制运动边界的网格更新,通过流固耦合交界面进行固体域和流体域间的数据传递,建立流体-结构交互作用模型,研究管束结构的流体诱导振动特性,详细的解耦和求解过程参见文献[8]。

1.1 流场模型及计算参数

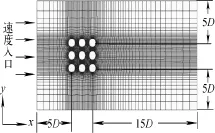

1)流场区域与边界条件

管束结构为3×3正方形顺排排列,节径比P/D=Px/D=Py/D=1.5(P为两管的间距,D为管外径),计算域如图1所示。流体入口与第1列管的中心线的距离为5D,第3列管距离下游出口15D,第1行与第3行管的中心线距离上下两侧各5D。流场左侧设定为速度入口,采用均匀速度U,右侧设置为压力出口,上下边界、管表面均为无滑移边界。

图1 流场区域及网格示意图Fig.1 Computational domain and mesh

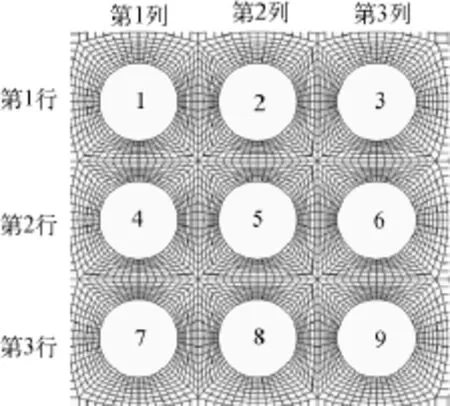

2)网格离散及管编号

流体域采用结构化网格进行离散,为方便表述,将管束分别标记为管1、管2、管3、管4、管5、管6、管7、管8、管9,初始时刻的网格及各管编号如图2所示。

图2 管编号及局部网格Fig.2 Tube number and local mesh

3)物理参数

流体为水,密度ρ=998.2kg/m3,黏度ν=0.001 003Pa·s;管长0.5m,外径D=0.01m,内径Di=0.009 5m,弹性模量E=1010Pa,泊松比υ=0.3,密度ρs=6 500kg/m3,阻尼系数α=5.098,β=2.15×10-4,各管两端均采用固定约束边界条件。

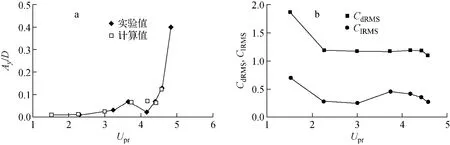

1.2 管束模型

为研究弹性管数对管束流致振动特性的影响,建立了如图3所示的4种管束模型,图中阴

图3 管束模型Fig.3 Tube bundle model

影部分代表弹性管,其余均为刚性固定管,各管编号与图2相同。第1种模型为3×3弹性管束(图3a);第2种模型称为单管模型(图3b),常见于流弹失稳的理论模型研究,认为3×3弹性管束中仅管5是弹性管,其他管均为刚性且固定;第3种模型称为5管模型(图3c),认为3×3弹性管束中的管1、3、7、9为固定刚性管;第4种模型称为5管模型-Ⅱ(图3d),通过去掉3×3弹性管束中的管1、3、7、9得到,也常用于理论模型研究。

2 结果分析

为表述方便,定义以下无量纲变量:升力系数均方根ClRMS=FlRMS/0.5ρAU2(简称升力系数),阻力系数均方根CdRMS=FdRMS/0.5ρAU2(简称阻力系数),流向位移x/D、横向位移y/D,流向振幅Ax/D=xRMS/D、横向振幅Ay/D=yRMS/D,间隙流速Upr=Up/fnD,其中Up=UP/(P-D),FdRMS、FlRMS分别为阻力Fd与升力Fl的均方根,xRMS、yRMS分别为流向位移与横向位移的均方根,U为来流速度,fn为管的固有频率,A为管在计算方向上的投影面积。

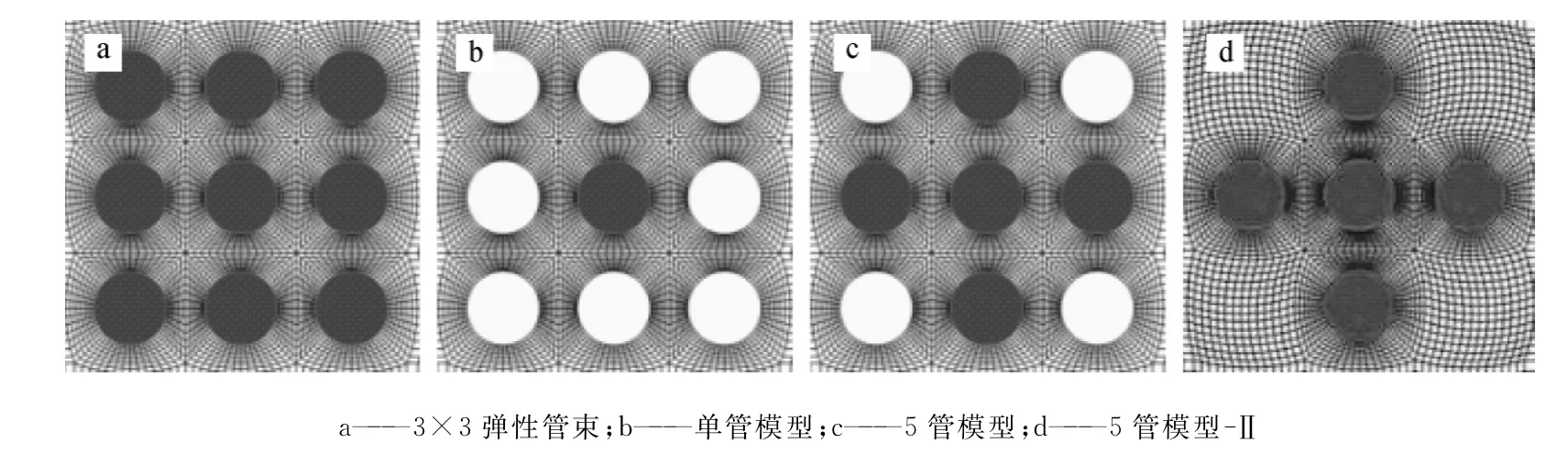

2.1 3×3弹性管束

图4为管束的最大振幅及最大流体力系数随Upr的变化。从图4a可见,数值计算结果与实验值吻合较好,数值模型基本给出了弹性管振动行为的合理预测。当Upr≥2.3时,最大升力系数与阻力系数随流速变化较小,几乎保持恒定,但横向振幅则随流速的增大而增大,当Upr≥4.2时,流体力均有小幅下降,而振幅则迅速增大,与实验结果吻合。

图4 管束的最大振幅及最大流体力系数随Upr的变化Fig.4 Maximum amplitude and fluid force coefficient versus Uprof tube bundle

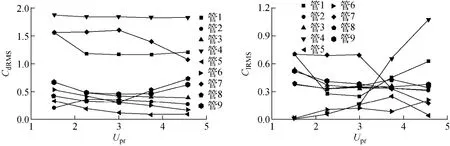

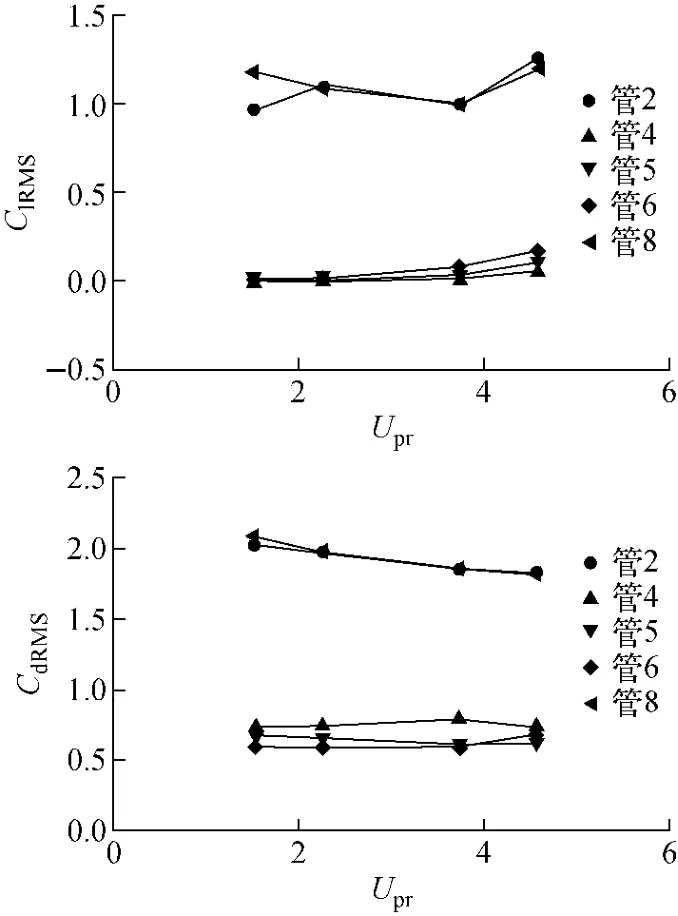

图5为3×3弹性管束中各管的阻力系数与升力系数随Upr的变化。对于阻力系数,第1列管的阻力最大,且位于第1列中间的管7的阻力大于其两侧的管1与管2的阻力,第2列与第3列管的阻力相差不大,处于管束中心的管5的阻力最小;对于升力系数,各管间的差别并不显著,处于第1列中间的管4,当Upr>3时,升力系数急剧增大,上游的管最易发生不稳定。图6为3×3弹性管束的最大振幅随Upr的变化,管束的最大流向振幅较横向振幅大,且随流速的增大而增大,当Upr>3时,横向振幅急剧增大,进一步说明管束发生了不稳定振动。

图5 3×3弹性管束中各弹性管的流体力系数随Upr的变化Fig.5 Fluid force coefficient versus Uprof 3×3flexible tube bundle

图6 3×3弹性管束的最大振幅随Upr的变化Fig.6 Maximum amplitude versus Uprof 3×3flexible tube bundle

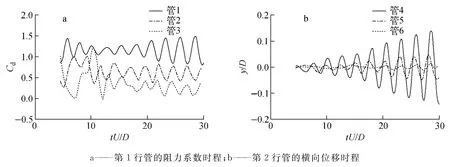

图7、8分别为失稳前后第1行管的阻力系数时程和第2行管的横向位移时程。可看出,当流速较小时,各管的阻力系数及横向位移随时间逐渐回到稳定状态,且振动响应较小;而当流速超过一定值时,各管的阻力系数及横向位移随时间逐渐增大,管束开始失稳。

2.2 单管模型

图7 Upr=2.3时各管的振动特性Fig.7 Vibration behavior at Upr=2.3

图8 Upr=3.7时各管的振动特性Fig.8 Vibration behavior at Upr=3.7

图9为单管模型中各管的阻力系数与升力系数随Upr的变化,可看出,处于迎流面的第1列管的阻力最大,这是由于作用在这列管上的周向压力梯度很大,使管的前后间产生很大的压差而造成的,总体上,阻力系数随Upr的增大而小幅下降。对于升力系数,当流速较小时,第2行管的升力系数均小于其他两行管的,而当发生不稳定振动后,第2行管的升力系数急剧增大;第2行管的升力系数随着Upr的增大先减小再增大,而第1行管与第3行管的升力系数均随Upr的增大而减小,且弹性管5的变化最为明显,这也说明管束发生了流体弹性不稳定振动。

图9 单管模型?中各弹性管的流体力系数随Upr的变化Fig.9 Fluid force coefficient versus Uprof single tube model

图10 单管模型中弹性管的振幅随Upr的变化Fig.10 Amplitude versus Uprof single tube model

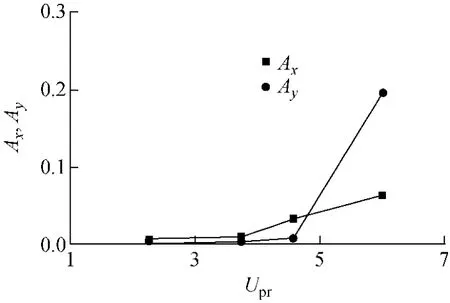

图10为弹性管5的振幅随Upr的变化情况。可明显看到,当Upr>4.6时,其横向振幅迅速增大,预示着管束结构发生了不稳定振动,流向振幅也随Upr的增加而有所增加。通过比较分析弹性管束与单管模型的流体力及振幅可知,单管模型所预测的流向振幅较小,临界速度较大,能定性地反映弹性管束的振动特征。

2.3 5管模型

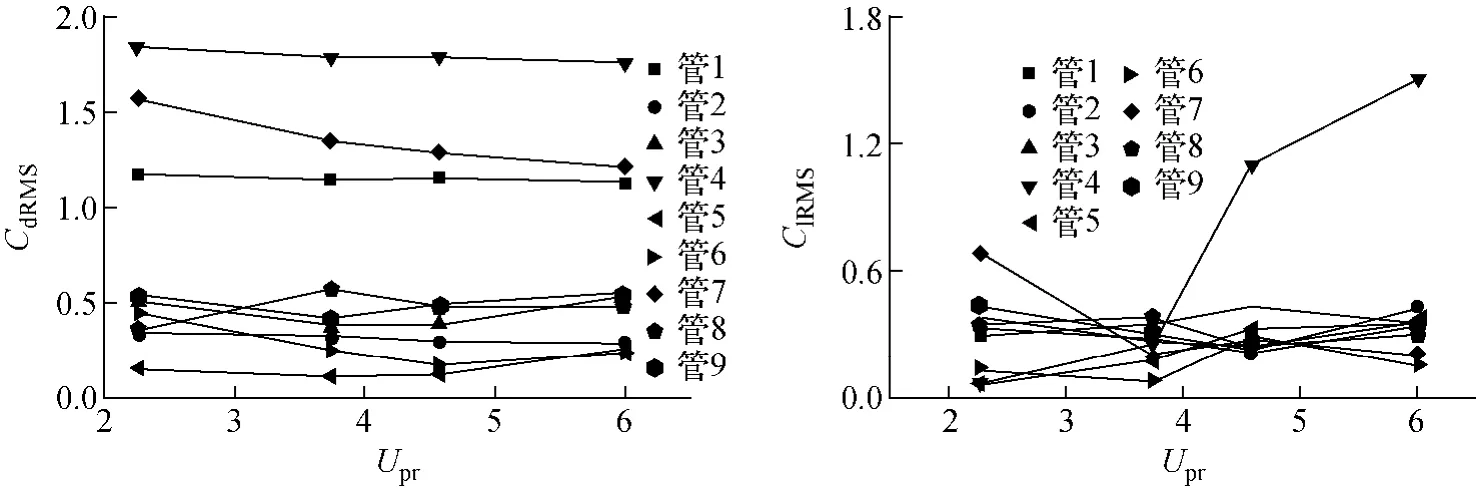

图11为5管模型的计算结果,流体力系数与弹性管束和单管模型的变化规律类似,同样地,当流速达到一定值时,处于上游第1列中间的管4的升力系数急剧增大。5管模型所预测的振幅(图12)与3×3弹性管模型所预测的趋势类似。

2.4 5管模型-Ⅱ

与单管模型、5管模型相比,由5管模型-Ⅱ得到的结果与3×3弹性管模型的结果相差较大,可通过其流体力系数(图13)与振幅(图14)随Upr的变化情况看出。实际上,5管模型-Ⅱ为交错排列管束,排列形式与前面3种模型的顺排管束截然不同,因此其流体诱发振动特性表现出了明显的差别。

图11 5管模型中各弹性管的流体力系数随Upr的变化Fig.11 Fluid force coefficient versus Uprof 5-tube model

图12 5管模型中各弹性管的响应随Upr的变化Fig.12 Maximum amplitude versus Uprof 5-tube model

图13 5管模型-Ⅱ中各弹性管的流体力系数随Upr的变化Fig.13 Fluid force coefficient versus Uprof 5-tube model-Ⅱ

图14 5管模型-Ⅱ中各弹性管的响应随Upr的变化Fig.14 Maximum amplitude versus Uprof 5-tube model-Ⅱ

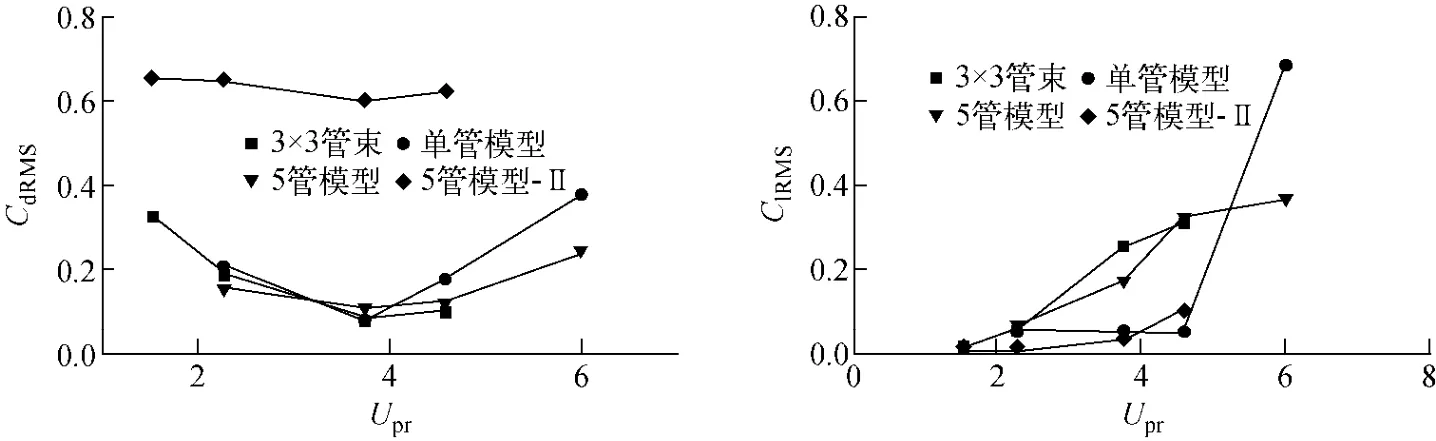

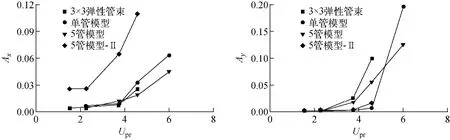

2.5 不同模型的比较

为了更清晰地比较几种不同弹性管数的管束模型的预测结果,选取位于管束中间的管5作为研究对象,分析具有不同弹性管数的管束模型对其流致振动特性的影响。图15和16分别示出几种模型的流体力系数和振幅的比较。从图15可知,3×3弹性管束、单管模型、5管模型得到的阻力相差不大,而5管模型-Ⅱ得到的阻力远大于其他3种模型,主要是由于其排列方式为交错阵,不同于其他3种的顺排管束,这也说明管束的排列方式对流体力的影响巨大;单管模型的升力系数随Upr的变化趋势最能说明管束的不稳定振动行为;流向振幅的变化趋势与阻力系数的类似,5管模型-Ⅱ的振幅最大,其他3种模型的结果相差不大;对横向振幅来说,当流速较小时,横向振幅非常小,但当流速超过一定值后,其值迅速增大,对应的流速即为临界流速。从图中可看到,由单管模型所预测的临界流速最大,5管模型的结果与3×3弹性管束的结果基本相同,而5管模型-Ⅱ由于是交错管束,其预测的临界流速与3×3弹性管束的结果相差较大。综上所述,采用5管模型能基本真实反映弹性管束的振动特性,单管模型预测的临界速度较大,但其也可定性地反映节径比为1.5正方形管束的流致振动特性,且现象明显,适用于定性研究管束结构的流体弹性不稳定性振动。

图15 不同管束模型中管5的流体力系数随Upr的变化Fig.15 Fluid force coefficient versus Uprof various tube bundle models

图16 不同管束模型中管5的响应随Upr的变化Fig.16 Maximum amplitude versus Uprof various tube bundle models

3 结论

1)第1列管的阻力及流向位移最大,远大于其他两列管,后两列管的流体力及位移基本相同,第2行管的横向位移最小,每一列管相邻的两管总是反向运动的,处于上游的管最易发生不稳定。

2)当流速较小时,各管的流体力及响应随着时间逐渐回到稳定状态,振动响应较小;而当流速超过一定值时,各管的流体力系数及位移随时间逐渐增大,管束发生失稳。

3)管束结构的排列方式对流体力及响应有很大的影响。

4)5管模型能基本反映弹性管束的振动特性,单管模型预测的临界速度较大,却可定性地反映节径比为1.5正方形管束的流致振动特性,适用于管束结构流弹失稳的定性研究。

[1] WEAVER D S,ZIADA S,AU-YANG M K,et al.Flow-induced vibrations in power and process plant components-progress and prospects[J].Journal of Pressure Vessel Technology,2000,122:339-348.

[2] PLACZEK A,SIGRIST J F.Numerical simulation of an oscillating cylinder in a cross-flow at low Reynolds number:Forced and free oscillations[J].Computers &Fluids,2009,38:80-100.

[3] SIMONEAUA J P,THOMAS S,MOUSSALLAM N,et al.Fluid structure interaction between rods and a cross flow-numerical approach[J].Nuclear Engineering and Design,2011,241:4 515-4 522.

[4] PRICE S J.A Review of theoretical models for fluid-elastic instability of cylinder arrays in crossflow[J].Journal of Fluids and Structures,1995,9:463-518.

[5] SINGH P,CAUSSSIGNAC P H,FORTES A,et al.Stability of periodic arrays of cylinders across the stream by direct simulation[J].Journal of Fluid Mechanics,1989,205:553-571.

[6] ICHIOKA T,KAWATA Y,IZUMI H,et al.Two-dimensional flow analysis of fluid Structure interaction around a cylinder and a row of cylinders[J].ASME Journal of PVP,1994,273:33-41.

[7] LONGATTEA E,BENDJEDDOUB Z,SOULIB M.Methods for numerical study of tube bundle vibrations in cross-flows[J].Journal of Fluids and Structures,2003,18:513-528.

[8] 冯志鹏,臧峰刚,张毅雄.双弹性管流固耦合振动的数值模拟[J].原子能科学技术,2014,48(8):1 428-1 434.

FENG Zhipeng,ZANG Fenggang,ZHANG Yixiong.Numerical simulation of fluid structure interaction in two flexible tubes[J].Atomic Energy Science and Technology,2014,48(8):1 428-1 434(in Chinese).

Study on Flow Induced Vibration Characteristic of Tube Bundle

FENG Zhi-peng,ZANG Feng-gang,ZHANG Yi-xiong

(Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu610041,China)

In order to investigate the flow induced vibration problems in tube bundles,a numerical model for fluid-structure interaction system of an in-line square tube bundle was presented.The unsteady three-dimensional Navier-Stokes equation and LES turbulence model were solved with finite volume approach on structured grids combined with the technique of dynamic mesh.The dynamic equilibrium equation was discretized according to the finite element theory,and the properties of fluid force and responses for various elastic tube models were studied by several calculations.The results show that tube configurations have an important effect on fluid force and dynamics respond.The 5-tube model can basically represent a flexible tube bundle.The critical velocity predicted by single tube model is larger than that predicted by flexible tube bundle.Besides,it shows good qualitative agreement on flow induced vibration behaviors of square bundle with a pitch-to-diameter ratio of 1.5.

tube bundle;flow induced vibration;fluidelastic instability

O322

:A

:1000-6931(2015)01-0051-07

10.7538/yzk.2015.49.01.0051

2013-11-12;

2014-01-08

冯志鹏(1986—),男,甘肃会宁人,工程师,博士,核能科学与工程专业