大型地下厂房开挖爆破损伤影响范围及评价研究

2015-05-25陈俊桦张家生李新平

陈俊桦,张家生,李新平

(1.中南大学土木工程学院,长沙410075;2.武汉理工大学道路桥梁与结构工程湖北省重点实验室,武汉430070)

大型地下厂房开挖爆破损伤影响范围及评价研究

陈俊桦1,张家生1,李新平2

(1.中南大学土木工程学院,长沙410075;2.武汉理工大学道路桥梁与结构工程湖北省重点实验室,武汉430070)

针对溪洛渡主厂房浅孔台阶开挖爆破工程,根据C-J爆轰理论和强度统计理论等分别得到炮孔壁上爆炸冲击荷载曲线和考虑压、拉损伤的岩石动力损伤本构关系。在FLAC3D数值软件中应用该爆炸荷载曲线和本构关系,并建立模拟单个垂直炮孔起爆的三维有限差分计算模型,分析岩石爆破动力响应,得到爆破损伤影响范围特性。同时在现场进行了爆破试验、钻孔声波测试和爆破振动速度测试。将现场试验、基于TCK体积拉伸损伤模型的数值计算与考虑压、拉损伤的数值计算的结果对比,验证压、拉损伤数值模型的合理性。研究成果表明,受地表自由面影响,岩石爆破损伤影响范围随深度增加而减小。炮孔顶部损伤影响水平半径最大,且该半径随单孔炸药量增大而显著增大;与最大损伤影响半径对应的水平径向质点峰值振动速度可作为爆破损伤安全判据;相对深度方向,水平径向为爆破损伤的主要扩展方向;数值计算结果较为合理,研究成果可为类似开挖爆破工程提供参考。

大型地下厂房;爆破损伤影响范围;损伤评价;爆破峰值振动速度;单孔声波测试

爆破开挖不可避免对周边构(建)筑物产生破坏影响。相对于其它中小规模的地下爆破开挖工程,大型水电站地下开挖工程对保留岩体质量要求较高,一般要求评估开挖爆破影响范围。从国内外研究成果看,岩石爆破破坏研究的力学理论基础主要为弹塑性力学、断裂力学和损伤力学。相比较适合金属材料的弹塑性力学,岩石破坏行为更适合采用断裂力学和损伤力学理论描述。断裂力学对破坏状态的描述只有破坏与不破坏两种。而损伤力学通过连续的损伤变量描述岩石的破坏程度,能更准确地反映实际破坏情况,可以满足爆炸近区岩石破坏程度分析的精度要求。因此,不少学者应用损伤理论研究岩石爆破动力响应[1-3]。

研究岩石爆破损伤范围的方法主要为数值模拟和现场试验。数值计算方法主要为有限元法和有限差分法,代表性软件分别为LS-DYNA和FLAC3D等。张国华等[4]采用LS-DYNA研究大断面隧道围岩爆破损伤影响范围。夏祥[5]、李新平等[6]、左双英等[7]引入损伤变量并自定义爆炸荷载,采用FLAC3D模拟岩石爆破开挖,并分析围岩爆破损伤影响范围特性。但这些数值计算的损伤模型一般基于体积拉伸损伤,如TCK爆破损伤模型等,均只考虑岩石拉伸损伤,未考虑岩石受压损伤,对孔底损伤影响范围的计算值往往偏小[8]。目前评价岩石材料损伤的方法很多,一般有扫描电镜观察、透射电镜观察,高速摄影法、声发射法、钻孔摄像法、爆破振动速度测试[9-10]和钻孔声波测试[11-13]等。对于工程应用,在满足一定精度的情况下,要求评价方法操作简便,数据处理简单。钻孔声波法和爆破振动速度测试法是现场监测常用方法,且需要测定的参数简单,分别为声波波速和振动速度。因此,现场试验一般采用这两个参数评价岩石损伤。严鹏等[14]、曾新华[15]分别采用声波波速和质点峰值振动速度评价围岩爆破损伤,并判定损伤影响范围。

溪洛渡水电站地下厂房开挖工程为特大断面洞室爆破开挖工程。为研究其主厂房中部大孔径浅孔台阶开挖爆破影响范围,本文根据岩石爆破损伤相关理论建立考虑压、拉损伤的爆破损伤模型并进行爆破数值模拟,然后结合现场爆破试验、爆破振动速度测试和钻孔声波波速测试共同分析开挖爆破损伤影响范围特性,为地下厂房开挖爆破影响范围控制提供参考。

1 工程背景

溪洛渡电站是一座以发电为主,兼有拦沙、防洪和改善下游航运等综合效益的大型水电站。水电站地下厂房区开挖基岩为坚硬的玄武岩,岩石单轴饱和抗压和抗拉强度可分别达100 MPa和10 MPa。其中左岸地下厂区位于坝肩上游山体内,水平埋深300~450 m,垂直埋深340~480 m,地应力水平显著。地下厂区内并行分布着主厂房、主变室和尾水调压室三个特大断面、长洞身洞室。岩台是主厂房爆破安全控制的关键部位,其周边分层开挖示意图见图1。图1中,Ⅰ1、Ⅰ2、Ⅱ、Ⅲ1和Ⅲ2为主厂房第Ⅰ层~第Ⅲ层开挖分层编号。除了第Ⅰ1层采用导洞扩挖的方式外,其余各层均采用浅孔台阶开挖爆破。岩台所在部位埋深近400 m,垂直应力、水平应力的大小和岩石抗拉强度数量级相同,爆破开挖受到的夹制作用较大。一般浅孔台阶开挖爆破的钻孔孔径小于50 mm。但为克服岩石夹制作用,需要采用较大的爆破药量或者较大孔径的爆破孔。如台阶爆破开挖采用了直径为90 mm的炮孔。这种措施相应地也增大了爆破影响范围。因此,在大孔径浅孔台阶爆破条件下,需要预留一定厚度的保护层以确保岩台的质量。如图1中保护层厚度设计取值为4.0 m。因爆破安全问题突出,爆破施工前有必要进行相关试验评估开挖爆破影响范围。

图1 主厂房第Ⅰ层~第Ⅲ层开挖分层示意图(单位:m)Fig.1 Layered excavation for powerhouse from layerⅠto layerⅢ(unit:m)

2 岩石爆破损伤计算模型

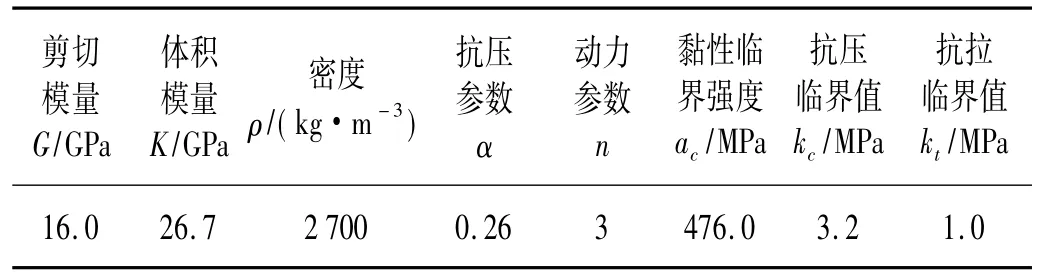

2.1 炮孔壁上爆炸冲击荷载计算模型

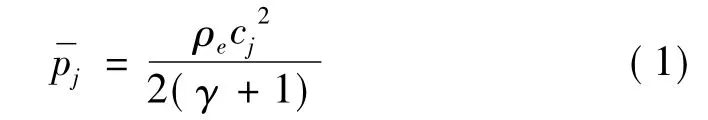

炸药起爆时产生的爆轰波常伴随极其复杂的物理化学反应,爆轰波压力的计算会遇到极大的困难。为使得问题简单化,根据C-J理论,假设爆轰波波阵面通过炸药后,化学反应瞬时完成,并生成爆轰产物。对于浅孔爆破,由于孔深较小且爆轰波传播速度极快,可以忽略起爆位置的影响,近似认为炮孔中的爆轰产物是定容瞬时完成的。水电站地下洞室开挖爆破常用柱状乳化炸药,属于凝聚态炸药。凝聚态炸药的瞬时爆轰平均压力为[16]:

实际台阶开挖爆破的药柱直径为70 mm,钻孔直径为90 mm,为不耦合装药。对于不耦合装药,炸药起爆后先激发空气冲击波作用在炮孔壁上,然后是爆轰产物膨胀到孔壁上。空气冲击波强度相对小且其衰减快,可以忽略。近似认为炮孔壁上初始冲击波峰值压力由爆轰产物膨胀作用决定。径向不耦合装药结构见图2,爆轰产物膨胀到孔壁时产生的峰值爆炸冲击压力计算如下:

图2 径向空气不耦合装药结构Fig.2 Radial air-decoupling charge structure

式中:p'max为炮孔壁上单位面积的初始膨胀峰值压力; re为药柱半径;le为药柱总长度。rb为炮孔半径;lb为炮孔装药段长度。l和lc分别为炮孔长度和堵塞长度;浅孔台阶爆破装药是轴向耦合的,此时le=lb。

当爆轰产物撞击到炮孔壁上,冲击荷载明显增大,由式(1)~式(2)得到炮孔壁上峰值压力为:

式中:pmax为炮孔壁上单位面积峰值冲击压力;n为爆轰产物作用压力增大系数,n=8~11。对于乳化炸药可以取n=10。Qe为单孔装药量,Qe=ρeπler2e。

炮孔壁上冲击压力在极短时间内迅速上升到峰值,然后逐渐衰减为零。为方便计算,爆炸冲击荷载时程曲线常采用简化形式。该形式主要有三角形式和指数函数形式(不考虑升压时间)。对于不耦合装药,由于炸药与炮孔壁间存在空隙,爆轰产物需经历一段时间才膨胀到孔壁,即压力上升到峰值需要一定的时间。三角形爆破冲击荷载曲线考虑了升压作用时间和压力总作用时间的影响,较接近实际情况。该时程曲线表达式为:

式中:p(t)为t时刻炮孔壁上单位面积的压力;t1和t2分别为升压作用时间和压力作用的总时间。

从现有研究成果知,t1和t2的数量级分别为100~102μs和102~103μs。爆破近区t2与t1的比值约为6~10。

2.2 岩石爆破损伤本构模型

2.2.1 损伤演化方程

常用的爆破损伤本构模型一般只考虑体积拉伸或者拉应力导致的损伤,典型例子为TCK爆破损伤本构模型,该本构模型的损伤演化方程为:

式(5)~式(6)中:D为损伤变量;μe为有效泊松比;Cd为单位体积裂纹密度;k和m为材料参数;KIC为断裂韧度;ε·max为极限变形率;εV为体积拉伸应变;ρ为岩石密度;c为岩石声波波速。“‖”表示求绝对值。

现有研究表明,压应力作用下,岩石也会产生损伤,为压剪损伤。且岩石拉、压破坏性质和金属材料不同。如岩石抗压强度一般远大于其抗拉强度。因此,压、拉损伤本构关系较为适合岩石。

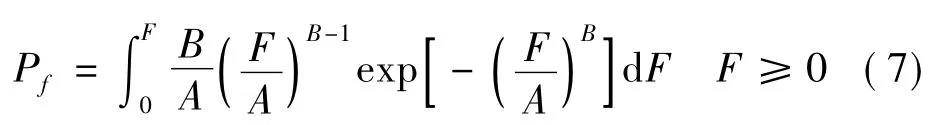

由于裂纹的发展是随机的,因此可以假定岩石单元的破坏强度服从一定的概率分布,损伤变量即为破坏概率[17-20]。一些学者假定岩石的强度服从正态或者Weibull分布,从而得到岩石损伤演化律方程[21-24]。假定岩石单元的强度服从WeiBull分布,其破坏概率计算为:

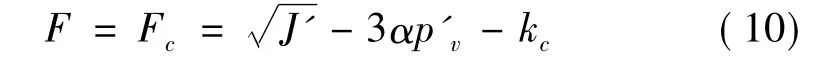

式中:Fc为受压状态下岩石塑性屈服函数,为偏应力第二不变量有效值,p'v为静水压力有效值和kc为无损材料强度参数。

式中:Pf为岩石单元的破坏概率;F为表征单元强度的物理量;A与B为单元强度的随机分布参数。

假定岩石单元的破坏是各向同性的,将岩石单元的破坏概率定义为其损伤程度。对式(7)完成积分后得到损伤演化方程:

根据Lemaitre应变等价假设,岩石中的有效应力和名义应力间的关系为:

式中:σi为i方向名义主应力,σ'i为i方向有效主应力,i=1,2,3;假定压应力为正,拉应力为负,且σ1≥σ2≥σ3。

受压状态下,特别是高压状态下,岩石易于发生塑性破坏。因此,对于受压状态下,岩石单元物理强度F采用D-P屈服函数表示如下:

受拉状态下,岩石易于发生脆性破坏,单元损伤强度近似由单轴拉应力状态确定为:

式中:Ft为受拉状态下岩石脆性破坏函数,σ'3和kt分别为最小有效主应力和无损材料单轴抗拉弹性极限。

由式(8)、式(10)和式(11),得到压、拉损伤演化方程:

式中:Dc与Dt分别为压、拉损伤变量,当两者同时满足式(12),根据岩石易于受拉破坏的特性,优先取D=Dt; Ac、Bc、At、Bt为相应的材料参数,可参照文献[24]获得。

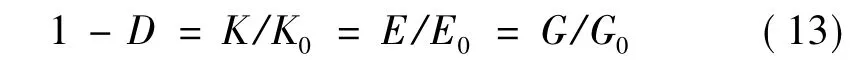

损伤发展导致弹性模量、剪切模量和体积模量的劣化,名义模量和无损模量之间的关系为:

式中:E、G和K分别为受损材料的名义弹性模量、剪切模量和体积模量。下标“0”表示相应的无损材料的模量。

2.2.2 损伤本构关系

炮孔边缘附近,在高压作用下,岩石的状态介于流体和固体之间,发生大变形塑性流动,黏性可以忽略。此时认为岩石是完全破坏的。本构关系采用Murnagham状态方程描述:

对于岩石抵抗剪切,则近似认为满足下式:

式中:μ为泊松比。μ=Nμμ0,μ0为岩石材料初始泊松比,Nμ为泊松比变化系数,1<Nμ≤1/(2μ0)。

当应力波强度下降到p'v≤p-,岩石的黏性和强度的应变率相关性变得显著。相关状态方程为:

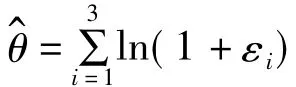

由式(9)~式(18)得到本文提出的有效应力表示的岩石爆破损伤本构关系。将式(5)和式(6)代替式(12),且令φ(Fc)=0,式(16)~(17)退化为TCK本构模型。因此,相对TCK本构模型,本文提出的本构模型既考虑了受压损伤效应,又考虑了黏性效应。

3 数值模拟及现场试验

3.1 数值模拟

3.1.1 几何模型及边界条件

由于主厂房浅孔台阶爆破采用了雷管分段延时起爆,雷管分段起爆的最小单元为单个炮孔,因此,单孔起爆最具代表性。以图1所示的第Ⅲ1层浅孔台阶开挖爆破为背景,采用FLAC3D软件建立有限差分数值仿真模型,模拟单个垂直炮孔起爆时爆炸应力波在岩石中的传播。考虑对称情况,以炮孔中轴线为中心线,建立1/4三维模型。计算模型截面图见图3,坐标系符合右手法则。图3中爆炸冲击荷载加载区域为炮孔装药段。静力计算时,由于模型所在部位埋深约400 m,原岩水平应力约为同深度垂直应力的0.75倍~2.0倍,这里取值为1.0。将该应力近似作为应力边界条件施加在模型的圆弧边界上;对称边界和底部采用位移固定模式;顶部地表为自由面。静力平衡后进行动力计算。动力计算时,除顶部自由面边界外,其它边界设置为黏滞无反射边界。同时在模型的内边界上,即图2所示的装药段对应的炮孔壁上采用式(3)和式(4)确定的爆炸冲击荷载时程曲线进行加载。荷载计算参数见表1和表2。爆炸冲击荷载时程曲线见图4。

图3 计算模型截面示意图(单位:m)Fig.3 Section of numericalmodel(unit:m)

图4 孔内爆炸冲击压力时程曲线Fig.4 Time history curve of blast load

3.1.2 爆破损伤本构模型

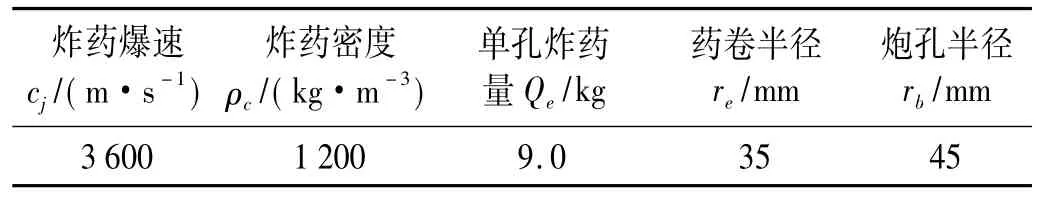

损伤本构关系采用式(9)~式(18)确定的岩石爆破损伤本构关系。将该本构关系通过编程输入到FLAC3D软件进行计算。计算原则如下:考虑到天然岩石总是存在损伤的,取地下厂房岩石完整性较好部位的物理参数作为损伤本构关系中的无损材料参数;拉、压损伤条件同时满足时,取D=Dt;当有效应力满足损伤条件时,求得损伤变量,然后利用损伤变量协调名义应力和应变;单元卸载时,损伤变量不变,按式(13)计算卸载模量。岩石材料的参数见表3。

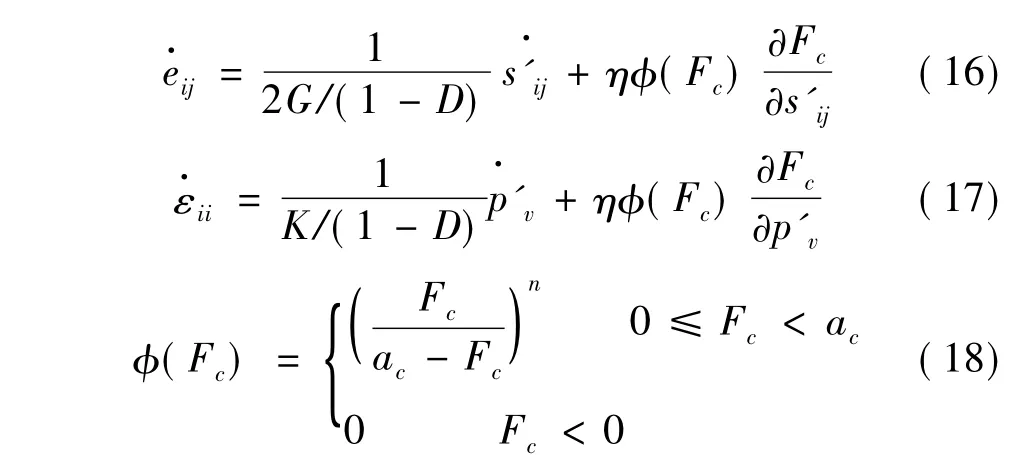

表1 炮孔壁上爆炸冲击波峰值压力计算参数Tab.1 Calculating parameters of peak pressure of blast impulsive wave on blast hole wall

表2 爆炸冲击荷载加载曲线参数Tab.2 Parameters of blasting im pact loading curve

表3 岩石材料物理力学参数Tab.3 Physical and mechanical properties of rock

3.2 现场试验

现场进行了单孔一段同时起爆的浅孔台阶开挖爆破试验。炮孔直径为90 mm,孔深为4.5 m。炸药药卷直径为70 mm。相应于数值计算,现场试验的单孔炸药量为9.0 kg。

3.2.1 单孔声波波速测试

采用岩海RS-ST01C超声波检测仪和一发双收的换能器进行单孔声波波速测试。爆破试验前,根据数值分析结果在距炮孔中心约1.5~4.0 m范围内布置直径为60 mm的垂直声波孔。垂直声波孔与炮孔平行,孔深约8.0 m。在声波孔内进行爆前和爆后声波波速测试。测试时,在孔内注水或黄油为耦合剂,将换能器放入孔底,自孔底每隔0.2 m往孔口方向移动,记录相关数据。为防止因布孔过密导致损伤范围扩大的空孔效应,声波孔布置为两排,共布置7个测点,声波孔布置示意图见图5。1#~7#点与炮孔的中轴线距离依次为:1.5 m、1.8 m、2.0 m、2.7 m、3.0 m、3.6 m、4.0 m。

3.2.2 爆破振动速度测试

在爆破试验前,预先在设定的地点布置振动速度传感器和爆破测振仪。测点布置示意图见图5。爆破测振仪为TopBox便携式数据采集设备。

图5 测点布置平面示意图(单位:m)Fig.5 Layout ofmonitoring points(unit:m)

3.3 结果及分析

(1)爆破损伤影响范围判定及其特性

水电站地下工程开挖爆破一般利用声波波速按下式对岩体进行损伤评价:

式中:ηs为声波波速下降率,ηs=c/c0;c为爆后岩体声速。其它物理量意义同前。

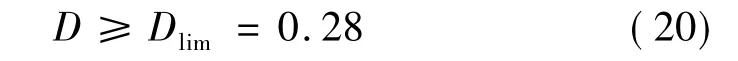

根据《水工建筑物岩石基础开挖工程施工技术规范》(DL/T5389-2007),当ηs≥0.15可判定开挖爆破对岩体产生破坏影响,此时损伤变量计算为:

式中:Dlim为爆破损伤门槛值。当0≤D≤Dlim,爆破损伤对岩体影响较小;当D≥Dlim,爆破损伤对岩体影响较为显著。工程中一般根据该爆破损伤门槛值判定开挖爆破损伤影响范围。

典型声波波速测试结果见图6。图6中,爆前孔内平均波速约为4 370 m/s,爆后平均波速约为4 204 m/s。平均波速变化不大,减少约4%。但深度为0~2.2m附近波速降低且变化较大,受爆破损伤影响显著。

图6 声波波速沿孔深变化曲线Fig.6 Curve of acoustic wave velocity varying with the hole depth

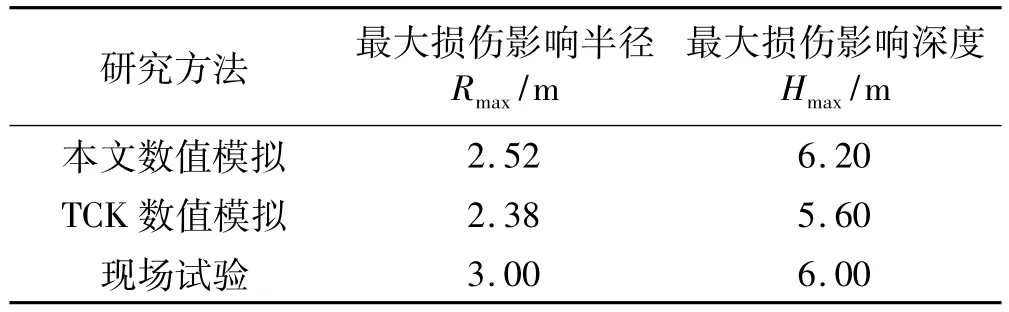

本文数值计算模型基于压、拉损伤本构模型,常用的TCK模型为体积拉伸损伤本构模型。为验证本文数值模型的合理性,将TCK模型导入FLAC3D中进行数值计算,并将现场试验、TCK模型和本文数值模型得到的爆破损伤影响范围进行对比。爆破损伤影响范围见图7。TCK模型具体参数取值参见文献[19-20]。图7中,水平半径R为某点至炮孔中轴线的水平距离,垂直深度H为某点至炮孔顶部地表的距离。设Rmax和Hmax为最大损伤影响半径和最大损伤影响深度。三种方法获得的最大损伤影响半径和最大损伤深度对比见表4。

图7 单孔爆破损伤影响范围Fig.7 Damage zone induced by single-hole blasting

由图7可知:随着深度的增加,爆破损伤影响半径基本呈减小趋势。在炮孔装药段(2~4.5 m)附近,损伤影响半径差别不大。最大损伤影响半径Rmax出现在炮孔顶部自由面。最大损伤深度Hmax出现在孔底正下方。对比图4分析可知:炮孔内爆炸应力波在岩石中激发的压缩波在炮孔顶部自由面反射,产生拉伸波。因岩石抗拉强度较低,且反射拉伸波的强度随深度增加而减小,所以自由面附近岩体更容易发生拉伸损伤,爆破损伤影响半径在炮孔顶部自由面上最大。此外,原岩应力达到了岩石抗拉强度的数量级,沿炮孔深度方向岩石的夹制作用较为明显,底部损伤较难发展。总体看,爆破损伤影响范围主要向水平径向发展。

表4 爆破损伤影响范围结果对比Tab.4 Comparison of results of blasting-induced damage zone

从表4中看出,对于最大爆破损伤影响深度,本文数值模拟结果为6.20 m,比现场试验结果6.00 m略大,相对误差的绝对值约为3.3%。相对误差为数值计算结果相对现场实测值的差值。而基于TCK模型的计算结果比现场结果小0.4 m,相对误差的绝对值约为6.6%。基于TCK爆破损伤模型的损伤影响深度计算结果偏小,与文献[8]的结论较为一致;对于最大爆破损伤影响半径,本文数值模拟结果为2.52 m,比现场试验结果小0.48 m,相对误差的绝对值约为16.0%。而基于TCK模型的计算结果比现场结果小0.62 m,相对误差的绝对值约为20.7%。总体看,基于TCK模型的计算结果均小于现场试验实测值与本文的数值计算结果。本文数值计算结果相对更接近现场实测值。结合表4和图7可知,在自由面附近,本文数值计算结果、基于TCK模型的计算结果与现场试验结果相差都较大。随着深度的增加,数值计算的结果和现场试验结果相差不大。初步分析原因后认为,由于下部待开挖岩层不可避免受到其上部岩层开挖爆破的影响,现场试验部位的自由面附近岩体实际已经受到上部开挖爆破损伤影响。即爆破试验开展前,自由面附近岩体相对孔底附近岩体产生了损伤。在爆源应力波强度一定情况下,相比未受扰动时,自由面附近已受损岩体的损伤影响范围将相对扩大。而对于数值试验,自由面附近和炮孔底部的岩体都是一样的。因此,对于自由面附近的损伤范围,现场试验的结果要大于数值计算。

3.2.3 单孔炸药量对损伤影响范围的影响

改变单孔炸药量,得到最大损伤半径、最大损伤深度与单孔炸药量的关系(见图8)。从图8可知,单孔炸药量从7.5 kg增加到13.5 kg,最大损伤半径由2.31 m增加到3.07 m,增幅为33%。可见,随着单孔炸药量的增大,爆破损伤影响范围显著增大。最大损伤深度在6.20 m附近几乎不变。这表明单孔炸药量的变化主要引起损伤范围沿水平方向变化。这是因为在开挖分层高度一定的情况下,单孔炸药量变化意味着装药段距自由面的变化。装药段越靠近自由面,反射波的影响就越大,最大损伤半径也就越大。由于相应的堵塞长度不是随意的,单孔炸药量变化是有限的,所以单孔爆破引起的损伤范围也有限。此外,浅孔台阶开挖爆破的装药结构为常规装药结构,炮孔底部没有加强装药,故单孔炸药量的增加对炮孔底部炸药装药密度无影响,由前面式(1)~式(3),可知孔底单位面积的爆炸压力不变。因此,单孔炸药量的增加不影响孔底附近的爆破损伤影响范围。

图8 Rmax、Hmax与单孔炸药量的关系Fig.8 Relationships between the Rmax,the Hmaxand themaximum amount of explosive charge of single-hole

从保护周边岩体的角度出发,炮孔顶部地表最大损伤半径是爆破损伤控制的重要因素,根据图8得到最大损伤半径和单孔炸药量的拟合关系为:

式(21)的拟合相关系数为0.99,相关性好。

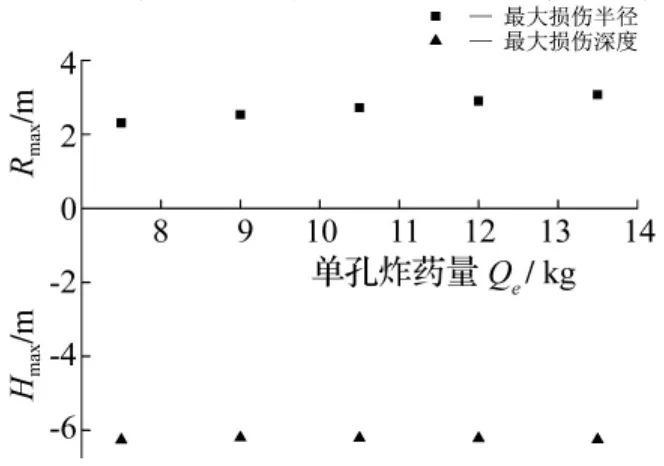

3.2.4 质点峰值振动速度衰减规律

现场爆破振动速度测试监测的部位为炮孔顶部平面。与之相对应,沿水平径向提取数值模型炮孔顶部地表各节点峰值振动速度值,得到峰值振动速度Vmax沿水平径向传播的衰减曲线,见图9。数值计算与现场试验的峰值振动速度结果对比见表5。

表5 爆破质点峰值振动速度测试结果对比Tab.5 Comparisons of test results of particle peak vibration velocity induced by blasting

图9 地表质点峰值振动速度随水平径向距离衰减曲线Fig.9 The curve of particle peak vibration velocity attenuation along horizonta-radial direction on the surface

从图9可知,爆源附近垂直向峰值振动速度大于水平径向。但由于水平径向质点峰值振动速度衰减比垂直向慢,损伤区附近水平径向峰值振动速度逐渐超越垂直向。在损伤区边缘R=2.52 m处,水平径向峰值振动速度和垂直向峰值振动速度分别约为33.3 cm/ s和21.1 cm/s。水平径向峰值振动速度比垂直向的大。现场爆破安全监测一般以某一方向的振动速度为安全判据。相应于现场应用,数值试验中与式(21)确定的最大损伤半径对应的水平径向质点峰值振动速度可作为临界损伤安全判据。即对于数值模拟试验,水平振动速度33.3 cm/s可作为判定某点受爆破损伤影响的临界振动速度。

表5中"/"表示因振动速度超越传感器量程(30 cm/s),无法监测到数据。V⊥和V//分别表示垂直向和水平径向峰值振动速度。从表5和图9可知:

(1)垂直向峰值振动速度的相对误差的绝对值随水平距离的增加而减小,由16.3%减少到3.6%;除了编号为9的测点外,水平向振动速度的相对误差绝对值为2.2%~7.4%,小于10%。总体看,相对误差的绝对值不超过17%。

(2)在损伤区边缘附近,实测的水平径向质点峰值振动速度大于垂直向振动速度,与数值计算结果得出的结论一致。

4 结论

(1)地下厂房浅孔台阶单孔爆破损伤影响范围随深度的增加而减小。地表处损伤半径达到最大值。单孔炸药量的变化主要引起损伤范围沿水平径向扩展的变化。在开挖分层一定的情况下,相应的堵塞长度不是随意的,因此单孔炸药量的变化是有限的,从而单孔爆破的损伤范围也是有限的。与最大损伤半径对应的水平径向质点峰值振动速度可作为爆破损伤安全判据。

(2)总体看,数值计算结果和实测结果存在一定差距,但两者对爆破损伤影响范围判定的差别随深度的增加而减少,得到的爆破振动速度衰减规律也较为一致,且本文考虑压、拉损伤的数值模型计算结果比TCK数值模型更接近实测值,因此,本文的数值模型是合理的。

(3)研究成果可为大型地下厂房开挖爆破损伤控制提供参考。当单孔炸药量为9 kg时,现场试验得到的单孔爆破最大损伤半径约为3.0 m。根据数值计算结果,单孔炸药量对最大损伤半径影响较大。因此,从安全角度出发,建议主厂房浅孔台阶开挖爆破采用单孔一段同时起爆,并将保护层厚度从原设计值4.0 m增加到5.0 m。

(4)由于爆炸近区岩石动力响应的复杂性,且理论模型做了一定程度的简化,研究成果存在一定的局限性。因此,对爆炸近区岩石损伤的研究仍需进一步探索。

[1]王志亮,郑明新.基于TCK损伤本构的岩石爆破效应数值模拟[J].岩土力学,2008,29(1):230-234.

WANG Zhi-liang,ZHENGMing-xin.Numerical simulation of effect of rock blasting based on TCK damage constitutive model[J].Rock and Soil Mechanics,2008,29(1):230-234.

[2]杨小林,王树仁.岩石爆破损伤模型及评述[J].工程爆破,1999,5(3):71-75.

YANG Xiao-lin,WANG Shu-ren.Rock blast damagemodels and comments[J].Engineering Blasting,1999,5(3):71-75.

[3]夏祥,李俊如,李海波,等.广东岭澳核电站爆破开挖岩体损伤特征研究[J].岩石力学与工程学报,2007,26(12):2510-2516.

XIA Xiang,LI Jun-ru,LI Hai-bo,et al.Study of damagecharacteristics of rock mass under blasting load inLing'ao nuclear power station,Guangdong province[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(12):2510-2516.

[4]张国华,陈礼彪,夏祥,等.大断面隧道爆破开挖围岩损伤范围试验研究及数值计算[J].岩石力学与工程学报,2009,28(8):1611-1619.

ZHANG Guo-hua,CHEN Li-biao,XIA xiang,et al.Numerical simulation and experimental study of damage range of surrounding rock in large tunnel under blasting excavation[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(8):1611-1619.

[5]夏祥.爆炸荷载作用下岩体损伤特征及安全阈值研究[D].北京:中国科学院研究生院,2006.

[6]李新平,陈俊桦,李友华,等.溪洛渡电站地下厂房爆破损伤范围及判据研究[J].岩石力学与工程学报,2010,29(10):2042-2048.

LI Xing-pin,CHEN Jun-hua,LI You-hua.et al.study of criterion and damage zone induced by excavation blasting of underground power-house of Xiluodu hydropower station[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(10):2042-2048.

[7]左双英,肖明,续建科,等.隧道爆破开挖围岩动力损伤效应数值模拟[J].岩土力学,2011,32(10):3171-3176.

ZUO Shuang-ying,XIAOMing,XU Jian-ke,etal.Numerical simulation of dynamic damage effect ofsurrounding rocks for tunnels by blasting excavation[J].Rock and SoilMechanics,2011,32(10):3171-3176.

[8]胡英国,卢文波,陈明,等.岩石爆破损伤模型的比选与改进[J].岩土力学,2012,33(11):3278-3284.

HU Ying-guo,LUWen-bo,CHEN Ming,et al.Comparison and improvement of blasting damage models for rock[J].Rock and Soil Mechanics,2012,33(11):3278-3284.

[9]Ahrens T J,Rubin A M.Impact-induced tensional failure in rock[J].Journal of Geophysical Research,1993,98(E1): 1185-1203.

[10]朱传云,喻胜春.爆破引起岩体损伤的判别方法研究[J].工程爆破,2001,7(1):12-16.

ZHU Chuang-yun,YU Sheng-chun.Study on the criterion of rockmass damage caused by blasting[J].Engineering blasting,2001,7(1):12-16.

[11]Bauer A,Calder P N.Open pit and blast seminar[D].Kingston:Mining Engineering Department,Queens University,1978.

[12]Savely JP.Designing a final blast to improve stability[C]// Presented at the SME Annual Meeting.New Orleans:[s.n.],1986.

[13]张文煊,卢文波.龙滩水电站地下厂房开挖爆破损伤范围评价[J].工程爆破,2008,14(2):1-7.

ZhANGWen-xuan,LUWen-bo.Evaluation of blast-induced damage zone in excavation blasting of longtan underground workshop[J].Engineering Blasting,2008,14(2):1-7.

[14]严鹏,卢文波,单治钢,等.深埋隧洞爆破开挖损伤区检测及特性研究[J].岩石力学与工程学报,2009,28(8): 1552-1561.

YAN Peng,LU Wen-bo,SHAN Zhi-gang.et al.Detecting and study ofblasting excavtion-induced damage of deep tunnel and its characters[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(8):1552-1561.

[15]曾新华.岩石爆破损伤影响范围研究[D].天津:天津大学建筑工程学院,2003.

[16]姚强,杨兴国,陈兴泽,等.大型地下厂房开挖爆破振动动力响应数值模拟[J].振动与冲击,2014,33(6):66-70.

YAO Qiang,YANG Xing-guo,CHEN Xing-ze,et al.Numerical simulation of dynamic response of large underground powerhouse subjected to blasting vibration[J].Journal of Vibration and Shock,2014,33(6):66-70.

[17]Grady D E,Kipp M E.Continuum modelling of explosive fracture in oil shale[J].International Journal of Rock Mechanics and Mining Sciences,1980(17):147-157.

[18]Kipp M E,Grady D E.Numerical studies of rock fragmentation[J].Computers&Chemical Engineering,1980:721-735.

[19]Taylor LM,Kuszmaul JS,Ghen E P.Damage accumulation due to macrocracking in brittle rock under dynamic loading[J].American Society of Mechanical Engineers,1985(69): 95-104.

[20]Chen E P,Taylor LM.Fracture of brittle rock under dynamic loading condition[J].Fracture Mechanics of Ceramics,1986 (7):175-86.

[21]Krajcinovic D,Silva M A G.Statistical aspects of the continuous damage theory[J].Int JSolids Structures,1982,18(7):551-562.

[22]徐卫亚,韦立德.岩石损伤统计本构模型的研究[J].岩石力学与工程学报,2002,21(6):787-791.

XU Wei-ya,WEI Li-de.Study on tatistical damage constitutive model of rock[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(6):787-791.

[23]唐春安,徐小荷.岩石全应力一应变过程的统计损伤理论分析[J].东北工学院院报,1987,51(2):191-195.

TANG Chun-an,XU Xiao-he.Statistical damage analysis of the rock complete stress-strain proeess[J].Journal of Northeast University of Technology,1987,51(2):191-195.

[24]曹文贵,赵衡,张玲,等.考虑损伤阀值影响的岩石损伤统计软化本构模型及其参数确定方法[J].岩石力学与工程学报,2008,27(6):1149-1154.

CAO Wen-gui,ZHAO Heng,ZHANG ling,et al.Damage statistical softenning constitutive model for rock considering effect of damage threshold and its parameters determination method[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(6):1149-1154.

Rock blasting-induced damage zone and its evaluation during excavation of a large-scale underground powerhouse

CHEN Jun-hua1,ZHANG Jia-sheng1,LIXin-ping2

(1.School of Civil Engineering,Central South University,Changsha 410075,China; 2.Hubei Key Laboratory of Road-Bridge and Structure Engineering,Wuhan University of Technology,Wuhan 430070,China)

Aiming at short-hole bench blasting excavation of themain powerhouse of Xi Loudu hydroelectric power plant,the curve of load on blasthole and the constitutive relation model of rock dynamic damage considering both compression fracture and tensile damage were obtained according to the C-J detonation theory and the statistical theory of strength.The curve of load and the constitutive relation were applied in software FLAC3Dfor the establishmentof the threedimensional finite difference numerical simulation model of single-hole blasting.The characteristics of rock blastinginduced damage zonewere obtained through analyzing dynamic responses of rock-blasting.Meanwhile,blasting tests,tests of acoustic wave velocity in borehole and blasting vibration tests were conducted on site.The comparison of results obtained from field tests,the numerical simulation based on TCK constitutive relationmodel and the numerical simulation considering both compression fracture and tensile damage was alsomade in order to verify the rationality of the proposed model.The results showed that the rock blasting-induce zone expandswith decrease in excavation depth due to the effects of ground free surface of excavtion layer;the horizontal radius of the blasting-induced zone reaches itsmaximum due to the effects of top damage of blasthole,and the radius increases significantly with increase in single-hole charge amount;the peak value of horizontal-radial vibration velocity corresponding to themaximum radius affecting damage can be used as the criterion of blasting-induced damage;themain blasting-induced damage extension direction is along the horizontal-radial direction instead of the vertical depth.The numerical results were reasonable and provided a reference for the similar blasting excavation projects.

large-scale underground powerhouse;rock blasting-induced damage zone;damage evaluation;peak vibration velocity of blasting;testing of single-hole acoustic wave velocity

TD235;TV542

A

10.13465/j.cnki.jvs.2015.23.010

国家自然科学基金资助项目(51378514)

2015-04-17修改稿收到日期:2015-06-22

陈俊桦男,博士生,1983年生

张家生男,博士生导师,1964年生