沸腾炉炉体腐蚀损坏原因分析

2015-05-15郑泽培

郑泽培,林 敏

(广东省机械研究所,广东广州 510635)

0 引言

沸腾炉是硫铁矿制酸装置的关键设备,通过采用固体流态化技术高温焙烧硫铁矿来产生二氧化硫气体,用于制造硫酸液体。炉体一般由钢制外壳内衬耐火材料、中间设置隔热层构成。沸腾炉长期在高温、腐蚀环境下工作,建造过程中若存在质量缺陷,容易出现砖缝开裂,炉体钢壳腐蚀等状况,导致SO2气体泄露,不仅会腐蚀损坏设备、给企业带来损失,还会对环境造成污染。

沸腾炉炉顶承受自重同时还需要承受应力荷载。作为沸腾炉中最薄弱的关键部位,它的质量对于沸腾炉的使用寿命十分重要,起着维护结构安全的功能,因此在砌筑施工时应特别注意[1]。

1 沸腾炉炉体腐蚀损坏

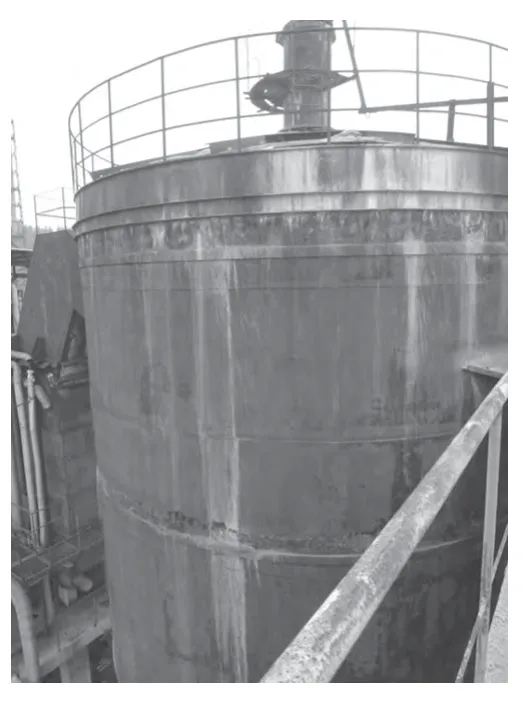

2011年9月,建造在山区野外的某企业“硫铁矿制12万吨/年硫酸装置”项目安装调试完成,沸腾炉开始投入使用,但设备从投产开始一直故障不断,到2013年底,该沸腾炉已经无法使用,炉体钢壳外层油漆剥落损坏程度严重,尤其是炉顶钢壳部分,已经严重锈蚀破损。沸腾炉外观如图1所示。

图1 沸腾炉外观

2 沸腾炉炉体勘探

2.1 沸腾炉炉顶腐蚀破坏状况

对沸腾炉炉顶的勘验检查发现,炉顶锈蚀非常严重,腐蚀位置遍布整个炉顶,大面积的钢板已被腐蚀穿透,雨水可进入。从侧面观察,炉顶钢壳边沿由于变形导致严重翘起。炉顶钢壳一些锈蚀破损部位已由企业自行用钢板焊补或修补材料填补,形成了许多“补丁”,有的补丁又再次破裂。沸腾炉炉顶钢壳腐蚀损坏状况如图2所示。

图2 沸腾炉炉顶钢壳腐蚀损坏状况

对沸腾炉炉顶结构尺寸及钢壳腐蚀破损状况进行测量统计,伞形炉壳顶部半径为4 350 mm,斜度为17°,炉顶腐蚀范围面积超过0.02 m2的有30多处,最大腐蚀面积约为2.6 m2,总腐蚀面积超过16.3 m2,约占炉顶总面积27%。炉顶钢壳的腐蚀破损点分布呈无规则的不均匀状态,许多地方腐蚀后破损后露出了内部的保温层。

2.2 沸腾炉炉顶耐火砖砌筑状况

在鉴定人员的监督下,企业人员把炉顶的钢板切割开一个大小约为1 400 mm×1 200 mm的口,将钢板下面的保温材料取出。沸腾炉炉顶耐火砖和隔热层的砌筑状况如图3所示。

图3 沸腾炉炉顶耐火砖和隔热层的砌筑状况

通过对炉顶切割开部位的耐火砖和隔热层的砌筑状况进行勘验检查发现,部分耐火砖灰缝宽度尺寸过大,且存在多处砖缝不饱满现象,甚至还出现空隙。另外,耐火砖的砌筑也出现重缝问题。随机测量耐火砖灰缝宽度,获取部分耐火砖的灰缝宽度尺寸如表1所示。

经测量鉴定,耐火砖砌筑的灰缝宽度尺寸大小不一,灰缝宽度过大,尤其是环缝的宽度,有的甚至超过了16 mm。

表1 沸腾炉炉顶耐火砖灰缝宽度尺寸

2.3 沸腾炉炉顶保温层状况

炉顶的保温层包含多种材料,经测量,其厚度范围在280~350 mm。部分保温材料已被严重腐蚀,可以看到石棉被腐蚀后,生成体积较大的固体块状物。同时钢壳内部腐蚀严重,被腐蚀变薄的钢壳在受到固体块状物变性膨胀的挤压应力后存在变形现象。保温层腐蚀状况如图4所示。

图4 保温层腐蚀状况

2.4 沸腾炉炉体钢壳腐蚀状况

从炉体外观勘验,沸腾炉表面金属层锈蚀严重,大部分油漆剥落,并有大量液体流痕从炉体顶部一直延伸至炉侧的底层,腐蚀状况非常严重。

针对该状况,鉴定组在设备生产运行状态下使用红外线测温仪检测沸腾炉炉体钢壳外壁的温度,数据显示温度普遍在120℃以上,测得的最高温度为152℃。

另外,鉴定组还对炉体钢壳外壁的油漆工艺进行检查。由于炉体钢壳腐蚀严重,只能在炉体外壳找到两处漆层比较完好的部位,对该两处油漆涂层进行测厚,所测部位油漆厚度范围在45~75μm之间。

3 原因分析说明

3.1 沸腾炉炉顶砌筑问题

焙烧硫铁矿时产生的炉气含有SO2、少量SO3和水汽。砖缝一旦开裂,炉气就会透过砖缝与炉体钢壳内壁接触,长期处在这样的环境中,炉气会冷凝成稀硫酸进而腐蚀炉体钢壳内壁[2]。针对沸腾炉炉顶严重腐蚀损坏问题,分析勘探测量数据发现炉顶耐火砖的砌筑存在以下几方面问题:

(1)耐火砖灰缝宽度过大。沸腾炉砌筑时,耐火砖灰缝需要用耐火泥浆填满。灰缝虽用耐火泥浆填充,但耐火泥浆密度和强度均比制品耐火砖差,在使用过程中容易被侵蚀。灰缝是砌体的薄弱环节,因此需要使耐火砖灰缝尽量小。表1中沸腾炉炉顶耐火砖灰缝宽度的所有测量值均大于2mm。不符合国家标准GB 50211-2004《工业炉砌筑工程施工及验收规范》3.2.2中规定的“一般工业炉拱顶砌体砖缝的宽度不大于2mm”的要求。灰缝宽度过大会对炉体的气密性造成影响,灰缝在耐火泥浆干缩时会产生裂缝,导致耐火泥浆剥落。此外,灰缝宽度过大会减小砌体的强度,砌体热胀冷缩时更容易使砖体或灰缝产生裂缝,此时SO2和SO3气体容易通过裂缝进入保温层,腐蚀保温层及壳体。

(2)耐火砖灰缝不饱满。经勘验,炉顶耐火砖的砌筑出现多处灰缝不饱满问题。部分灰缝不符合国家标准GB 50211-2004《工业炉砌筑工程施工及验收规范》3.2.11中规定的“湿砌砌体的所有砖缝中,泥浆应饱满,其表面应勾缝”的要求和行业标准HG/T 20661-1999《硫酸沸腾炉砌筑技术条件》4.3.13中规定的“泥浆饱满密实,厚度均匀,灰缝饱满度不得低于90%”的要求。灰缝不饱满容易产生裂缝,造成SO2和SO3气体泄露。

(3)炉顶耐火砖砌筑重缝问题。砌筑沸腾炉炉顶时,耐火砖应错开砖缝。砖体错缝砌筑能使砌体在径向承受更大的剪切力,有利于提高砌体的牢固性和安全性。重缝同样会导致砌体容易产生裂缝,降低砌体的整体结构强度,因此炉顶耐火砖的砌筑要避免重缝。按照行业标准HG/T 20661-1999《硫酸沸腾炉砌筑技术条件》4.4.6中规定的炉顶各环炉衬径向灰缝应符合“各环间径向错缝距离不得小于15 mm”、“相邻两环间不允许有三处重缝”和“不允许三环在同一位置同时出现重缝”的要求。对炉顶的砖缝进行抽查发现,相邻两环的耐火砖出现三处重逢现象,还存在三环耐火砖在同一位置同时出现重缝的现象。因此,炉顶耐火砖砌筑重缝问题也是造成炉顶钢壳腐蚀破损的原因之一。

3.2 炉体钢壳“油漆”工程问题

该沸腾炉建造在山区野外,昼夜温差大,容易出现露水,空气湿度也较高。炉体内透过砖缝泄露出的SO2和SO3气体很容易与露水或大气中的水和氧气反应生成稀硫酸,形成强腐蚀性的恶劣工作环境。

根据国家化工行业标准HG/T 4077-2009《防腐蚀涂层涂装技术规范》表2规定,在强腐蚀性环境下,防腐蚀涂层厚度应≥200μm,而在现场所测沸腾炉炉体钢壳外壁防锈油漆涂覆过薄,涂层厚度远远未能达到标准规定的200μm要求;另外,沸腾炉在焙烧过程的高温作用下,由于沸腾炉的保温情况较差,炉外壁152℃的高温会使防腐蚀层加速老化,在山间风吹、日晒、雨淋的恶劣环境下,会使原来就存在质量缺陷的沸腾炉炉体钢壳的防腐蚀涂层的很快就老化破损脱落,使得炉体外表钢壳的金属完全暴露在稀硫酸的强腐蚀环境中。

综上所述,由于沸腾炉炉顶耐火砖存在灰缝宽度过大、不饱满和重逢等质量缺陷,导致炉中的SO2和SO3气体泄露,与山区野外的露水或大气中的水和氧气反应生成稀硫酸,腐蚀了因防锈油漆涂覆过薄的炉体钢壳,造成沸腾炉炉体严重腐蚀损坏。

4 几点建议

针对该企业沸腾炉出现的问题,为延缓沸腾炉炉壳腐蚀损坏提出以下几点建议。

(1)沸腾炉炉顶耐火砖的砌筑灰缝宽度应不超过2 mm,以避免耐火泥受热收缩产生的张力破坏[3]。灰缝泥浆应饱满,灰缝宽度均匀,灰缝饱满度不得低于90%。

(2)沸腾炉炉顶耐火砖的砌筑应避免重缝,有利于提高砌体牢固性及气密性。

(3)炉壳外层的油漆工程应按照标准规定,根据腐蚀环境和使用温度,选择合适的底漆、面漆防腐蚀涂料,涂漆过程中应严格控制每道漆层的厚度。在强腐蚀性环境下,防腐蚀涂层厚度应≥200μm。

(4)炉体的砌筑需要考虑保温效果,避免沸腾炉钢壳外壁温度过高导致钢壳防腐蚀涂层的老化破损速度加快。

[1]张志贤,喻贞仁.工业炉砌筑施工操作技术[M].北京:冶金工业出版社,2008.

[2]徐邦学.硫酸生产工艺流程与设备安装施工技术及质量检验检测标准实用手册[M].南宁:广西电子音像出版社,2004.

[3]杨刚.提高沸腾炉使用寿命的有效途径[J].建材技术与应用,2002(5):23-26.