大型喇叭形零件旋压工艺研究

2015-05-15陈朝汉

陈朝汉

(佛山市永德封头锻造有限公司,广东佛山 528313)

0 前言

喇叭形零件广泛应用于各行各业,例如机械工业和造船业。喇叭形零件质量的优劣直接影响产品的性能。本文以船用导流管的喇叭管为例,阐明这一新工艺。

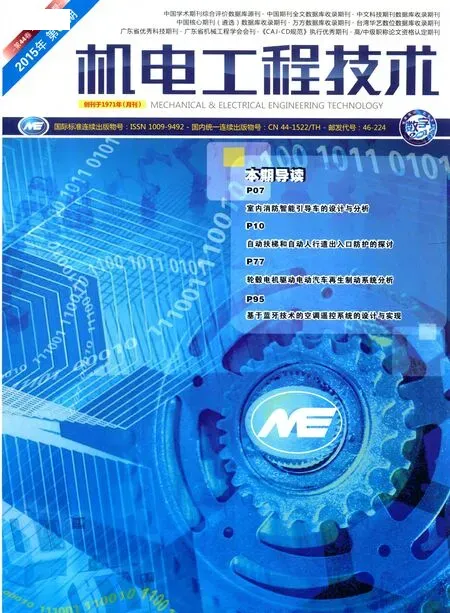

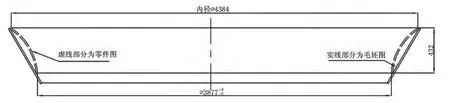

船用导流管喇叭管部分(图1)的成形质量是保证导流管整体制造质量的关键之一,而导流管的质量直接影响轮船推进效率,为了保证其质量,对于其工艺的选择尤为重要,根据经验和分析,通过采用锥体毛坯旋压成形的新工艺制造,可以达到理想的效果,因此对喇叭形零件的旋压工艺进行研究有极其重要的意义。

图1 零件形状及尺寸

1 工艺方案的选择

零件形状及尺寸如图1所示。该零件为喇叭形零件,材料CCS-C,厚度为14 mm,由于零件直径较大,且圆度、高度、棱角度及直径公差要求较高,如果用分瓣冲压法压制再组装成整体喇叭形零件,至少要做一套上下压模及一套较复杂的组装用工装,生产周期长,而且尺寸公差、形位公差都难以达到要求。如用旋压方法整体成形零件,不但可以控制其尺寸公差和形位公差,而且成形表面圆滑无凹凸模的压痕及错边量等缺陷,提高了表面质量。

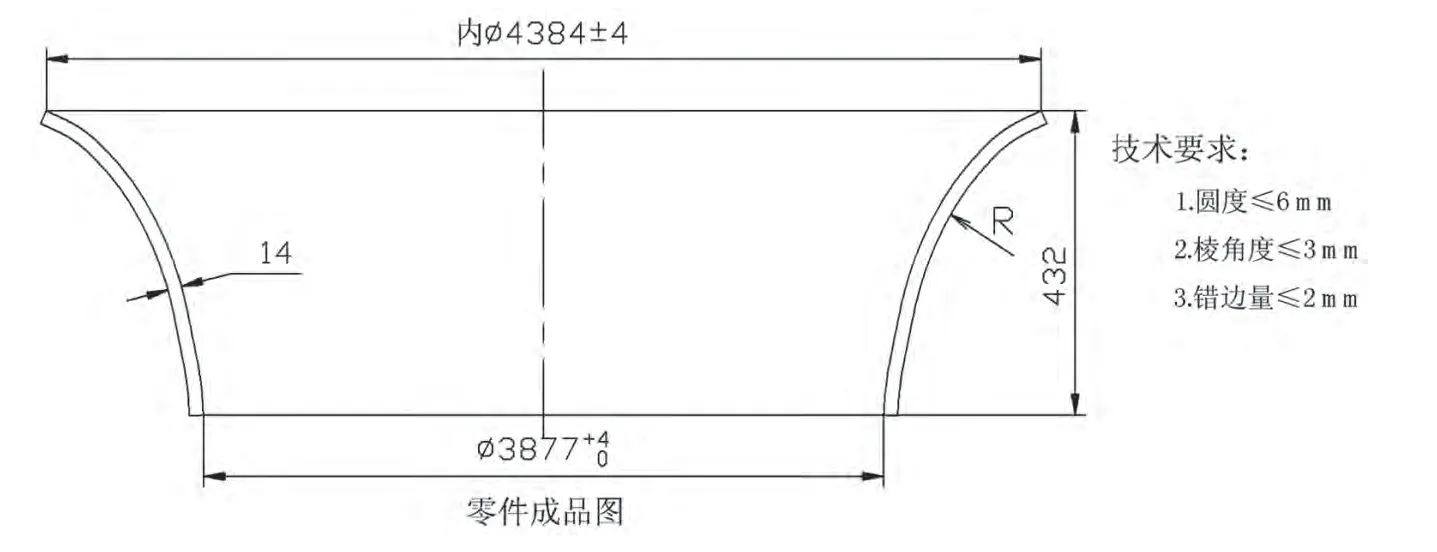

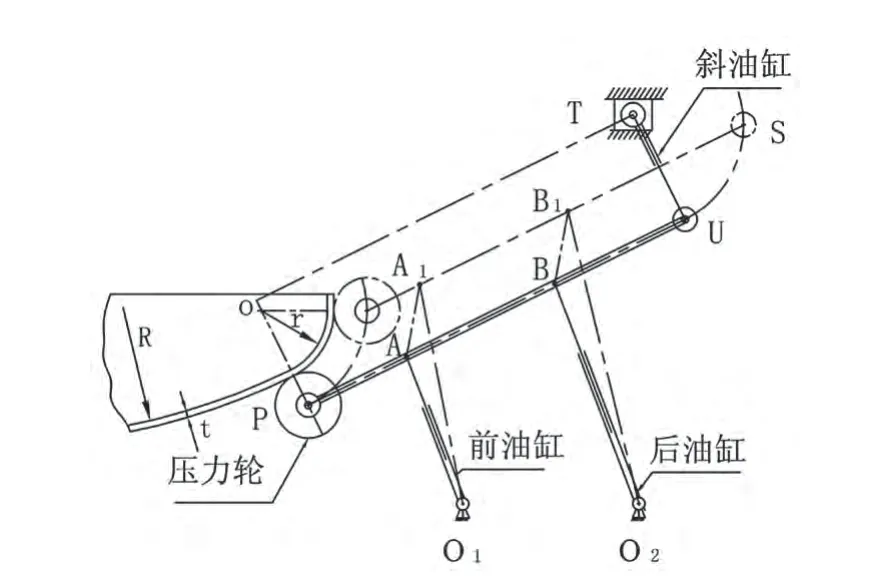

因为零件为喇叭形零件,它不完全符合旋压压力轮的正常轨迹,但根据旋压机的工作原理(图2),通过控制前后油缸的伸缩量(主要Y轴方向的移动量)及斜油缸的伸缩量(主要X轴方向的移动量)就可以保证压力轮沿着成形轮R的轨道运行,这样就可保证与旋压轨道符合了。最后确定工艺方案:锥体毛坯制作→焊接工装底座→翻边成形→切除余量→达到图纸要求。

工艺流程成形简图如图3所示。

2 旋压成形工艺

2.1 毛坯的确定

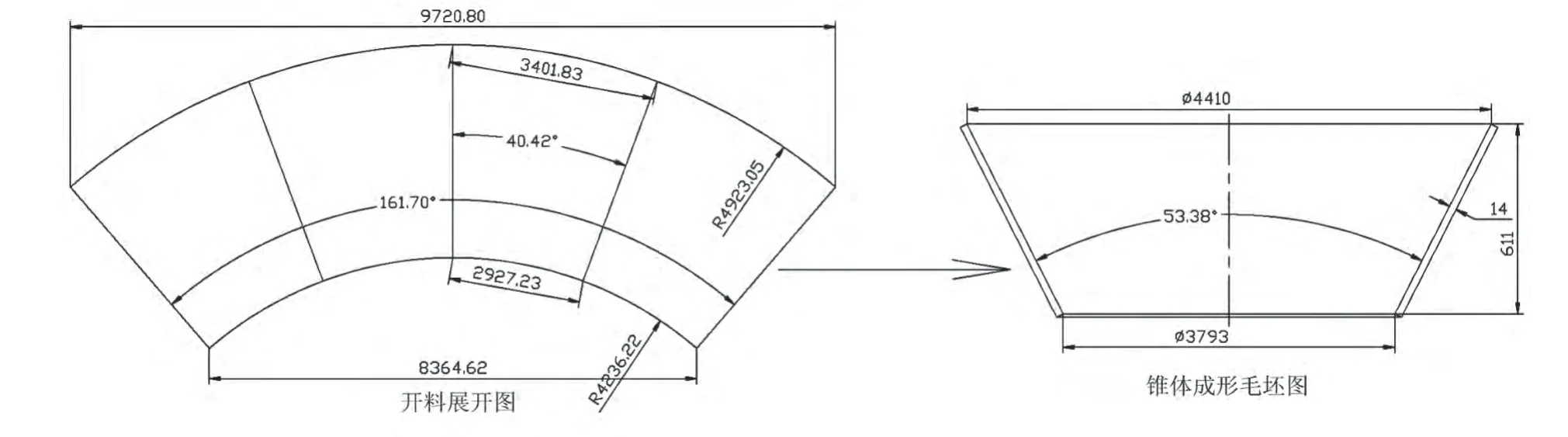

根据零件喇叭形图确定锥体毛坯的角度及相关尺寸如图4所示。

因考虑到翻边成形轮的尺寸大小及翻边时成形轮下端锥体段需要通过摩擦力带动锥体毛坯旋转旋压。故锥体毛坯小头要缩小,最后将锥体毛坯尺寸定为大头内径ϕ4 410 mm,小头内径ϕ3 793 mm,高度为611 mm,锥度为53.38°。

图2 旋压机工作原理

锥体开料展开图及锥体成形毛坯尺寸图如图5。

图3 工艺流程成形简图

图4 锥体毛坯

2.2 模具的设计

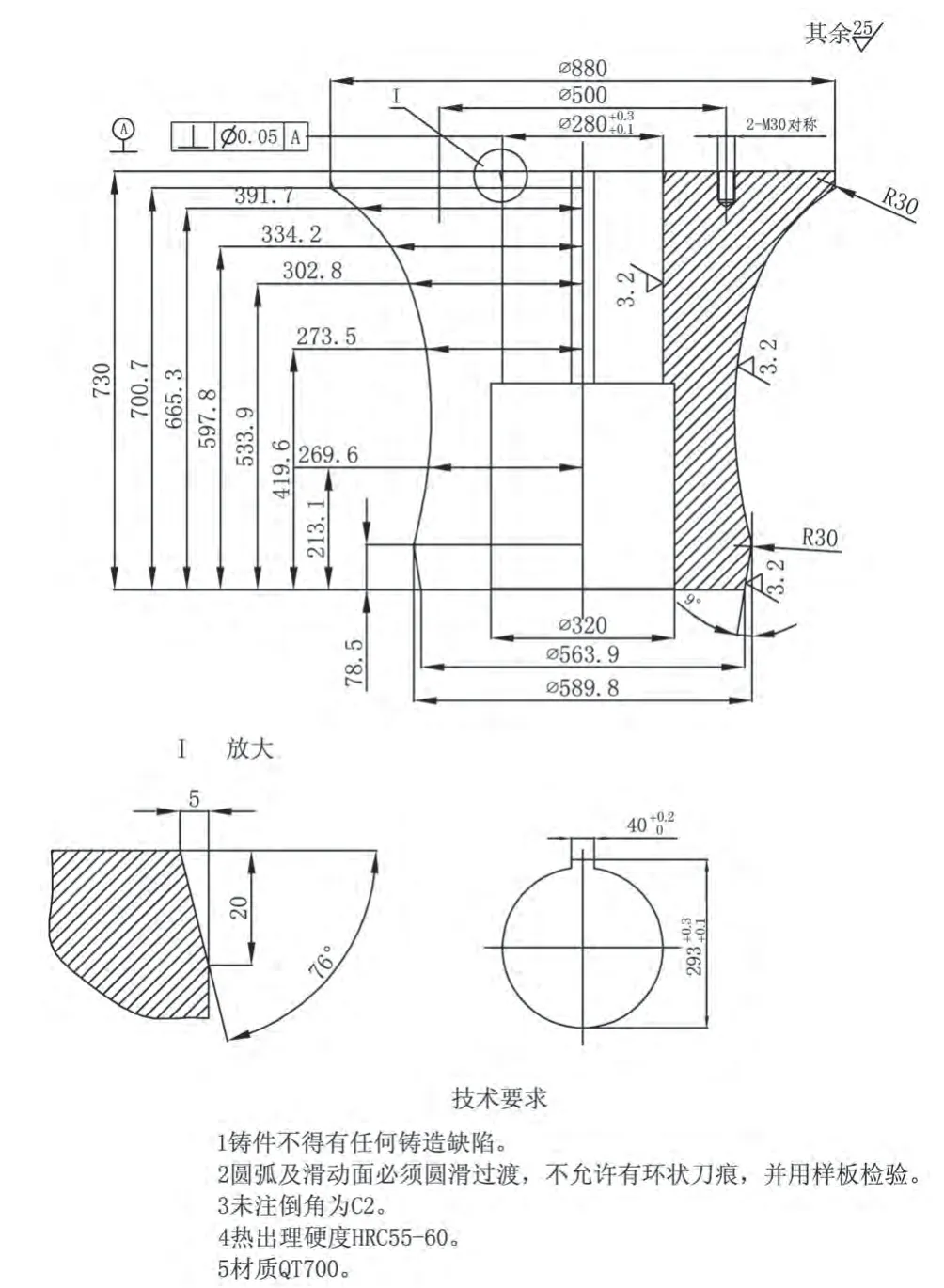

此零件放在WT-6800-32旋压机上旋压,成形轮的材料为QT-700,热处理硬度HRC 40~50,工作面粗糙度Ra 6.3。考虑到工作面的形状,材料的变形后的回弹及在工作过程中成形轮与水平方向的斜角可在68°±3°内摆动,那么在旋压工作时可将成形轮与水平方向的倾斜角加大(大于68°),使成形的喇叭形工件直径略小于规定直径,在压力轮无加压时工件直径会回弹变大,即可达到要求尺寸,因此成形轮工作面的R尺寸值与喇叭形零件内R值一样即可,另外还要考虑到锥体毛坯要靠成形轮的摩擦才能转动翻边,则要在成形轮R位的下侧设计时增加一段锥形摩擦段,最后确定成形轮的尺寸如图6所示。

图5 开料展开及毛坯尺寸

图6 成形轮的尺寸

2.3 工装的设计

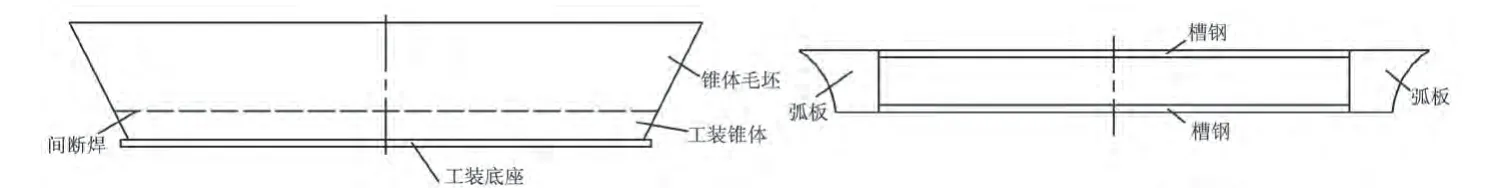

考虑到锥体毛坯较大,需要加工装与锥体毛坯焊接(间断焊)成一体才可夹紧并在成形轮的带动下转动旋压,另外还要考虑成形轮要离底板200 mm距离,则要在工装底板上加一个200 mm高的工装锥体,这个锥体的角度要与锥体毛坯的角度一样,且工装锥体的大头直径要与毛坯锥体的小头直径一样大才方便焊接。由于零件较大,检测零件时需做一个成品检验样板,样板的弧位R须与喇叭形零件内壁理论弧位相吻合。工装图及成品检验样板图如图7所示。

图7 工装图及成品检验样板图

2.4 旋压工艺参数

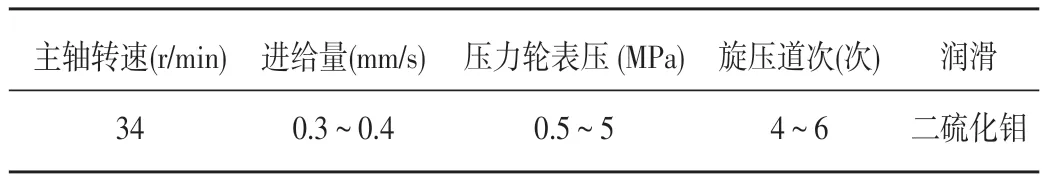

旋压工艺参数见表1。

表1 工艺参数

3 结果、分析及解决问题办法

3.1 试验结果

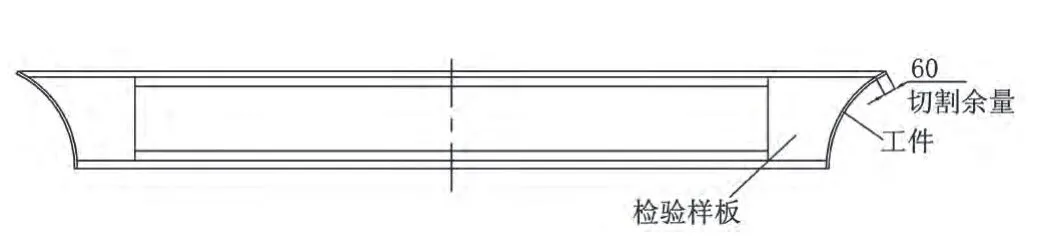

按表1所列的工艺参数压制完第一个后旋好的工件的大头方向比检查样板高约60 mm,高出部分为切割余量,即切割余量较大,如图8所示。

图8 第一个后旋好的工件

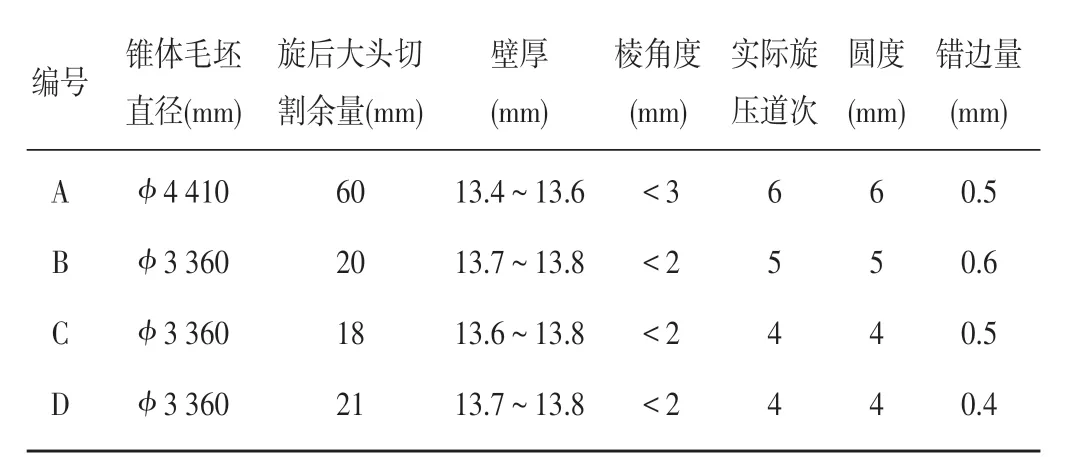

当将锥体毛坯的大头直径改小50 mm,再旋3个,旋好后的大头余量较小,只有约20 mm切割余量,且4道次就能旋好,现将4个工件的旋压数据列于表2。

表2 不同毛坏直径的试验结果

从表2可以看出,锥体毛坯直径的大小直接影响到工件的切割余量、旋压道次,喇叭形切割余量的减小及旋压道次减少,则提高了工作效率,降低了生产成本。

表2还可以说明,由于毛坯直径的改变及实际生产工艺参数略有改变,所以旋压后的工件直径减薄量、棱角度等均有差异。

3.2 分析及解决办法

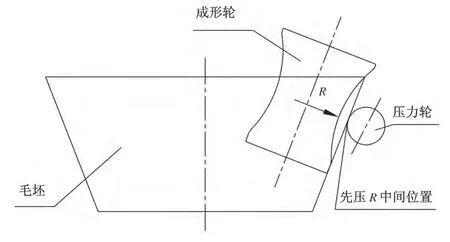

图9 旋压位置

在此就用锥体毛坯旋压喇叭形零件成形所遇到的问题进一步分析并提出解决方案。问题:如果第一道次从R位的下端开始翻边,那么易产生较大波浪皱折。解决办法:第一道次开始旋压时要从工件的中间位置开始旋压如图9,且要控制旋压变形量,变形量太大就会产生波浪形皱折,而且会使工件的圆度增大,若要修复皱折,就须增加旋压道次,但旋压道次不能太多,因为每旋一道次就会增加一定的减薄量。则旋压道次越多减薄量就越大,因此在生产过程中要多积累经验,才能找到一个比较合适的旋压道次,从而提高了产品质量。

4 结论

(1)大直径喇叭形的零件可以用锥形毛坯经旋压机整体旋压成形。成形质量由毛坯的直径、旋压道次、进给量、旋压轮压力、润滑条件决定。

(2)利用旋压机旋压大直径(笔者公司可旋1.4~8 m直径)喇叭形零件的工艺至今尚未见相关文献的发表,其应用有着广阔的前景。