金冠铜业闪速吹炼试生产实践

2015-05-15孟凡伟

孟凡伟

(铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽铜陵244100)

金冠铜业闪速吹炼试生产实践

孟凡伟

(铜陵有色金属集团股份有限公司 金冠铜业分公司,安徽铜陵244100)

介绍了金冠铜业闪速吹炼工艺流程和主要设备,分析了入炉物料的成分与要求,总结了试生产实践中各项技术指标以及存在的粗铜溜槽、烟尘系统、余热锅炉等方面的问题,并逐一分析了对策。

闪速吹炼;工艺流程;入炉物料;试生产;炉体安全

自1995年7月世界上第一台闪速吹炼炉在美国肯尼科特犹他冶炼厂投入工业生产以来,闪速吹炼技术倍受关注。2007年世界上第二座闪速吹炼炉在山东祥光铜业顺利投产,2013年1月18日世界上第3座、国内第2座闪速吹炼炉在铜陵有色金冠铜业顺利投料试生产,标志着闪速吹炼技术以其高效、节能、环保的特点得到了越来越广泛的认可,成为取代P-S转炉吹炼的最佳选择[1-3]。金冠铜业闪速吹炼炉在试生产初期投料量为40 t/h,经过一年多的摸索总结,闪速吹炼炉投料量提高到90 t/h,创造了世界纪录,“金冠速度”也因此将记入闪速炼铜发展史。

1 工艺流程及主要设备

1.1 工艺流程

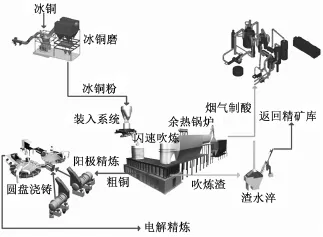

闪速吹炼和闪速熔炼在工艺过程上十分相似,闪速熔炼炉产出的冰铜经冰铜磨磨碎干燥成含水≤0.3%的细冰铜,然后同生石灰一起送闪速吹炼炉吹炼成粗铜。粗铜通过溜槽直接排入阳极炉,吹炼渣进行水淬,由捞渣机从水淬池中捞出送精矿库,干燥后返回闪速熔炼炉。高温SO2烟气进入余热锅炉进行冷却、除尘,再经电收尘除尘后送硫酸制酸[4]。闪速吹炼工艺流程见图1。

图1 闪速吹炼工艺流程

1.2 主要设备

通过堆取料机对湿冰铜进行堆取,堆料机的能力为400 t/h,取料机的能力为140 t/h。冰铜磨为莱歇磨,设计能力为100 t/h(干基),用热风炉干燥。冰铜失重计量系统和烟尘失重计量系统由奥图泰供货,能力分别是40~110 t/h和3~15 t/h。冰铜喷嘴是奥图泰CJD型,设计能力为40~110 t/h,冰铜喷嘴有1个中央天然气烧嘴。闪速吹炼炉反应塔内尺寸Φ 5 m×7 m,沉淀池长21.8 m、宽6.7 m、高2.1 m。沉淀池壁熔池区采用奥图泰SIC水套冷却,沉淀池底为阶梯式体育场型。闪速吹炼炉有2个渣排放口和10个粗铜排放口。渣水淬系统有2套粒化头和2台捞渣机,一用一备,捞渣机设计能力为150 t/h(湿基)。余热锅炉由Foster Wheeler设计,国内制造,设计压力6.0 MPa,蒸汽量39.1 t/h。

2 入炉物料成分与要求

闪速吹炼的入炉物料包括冰铜粉、生石灰粉、D烟尘以及部分B烟尘。其中,D烟尘指余热锅炉辐射部的烟尘,B烟尘指余热锅炉对流部、沉尘室和电收尘的烟尘。

2.1 冰铜粉

湿冰铜经过研磨、干燥后形成冰铜粉输送到炉顶冰铜仓。冰铜粉的冰铜品位一般控制在68%~70%较为合适。这是因为冰铜品位低时,反应放热多,对热平衡影响大,同时造渣量大,渣含铜增加,铜的直收率降低。而冰铜品位高时,冰铜的金属特性增强,研磨困难,加大了冰铜磨的损耗,不利于正常生产。

冰铜粉中SiO2含量控制在0.45%以下。当冰铜粉中SiO2含量偏高时,会形成较多的Ca2SiO4等物质漂浮在熔池变面,导致粘渣增多,炉况恶化,放铜排渣困难。

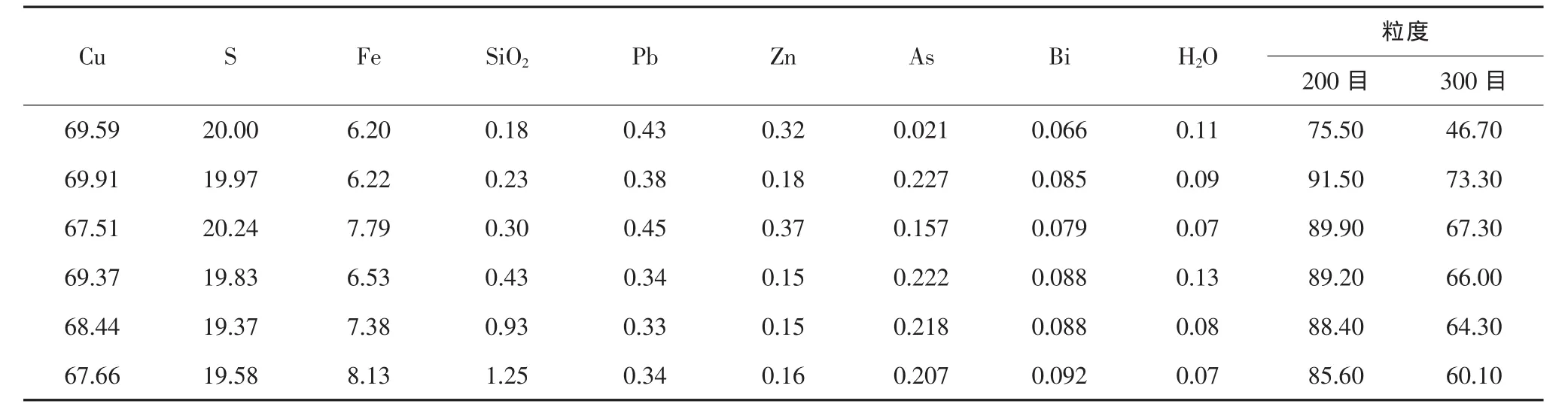

冰铜粉在反应塔中的反应时间仅有2~3 s,由于冰铜粉在反应中不会析出易燃烧的单体硫,因而其着火温度比黄铜矿高,即冰铜粉在反应塔中获得足够热量达到着火温度的时间比黄铜矿长,而粒度大小是影响传热时间的重要因素,因此冰铜粉的粒度控制对于闪速吹炼十分重要[5-6]。表1为选取的部分冰铜粉荧光分析数据。

表1 冰铜粉成分%

2.2 生石灰粉

闪速吹炼炉的造渣熔剂是生石灰粉,CaO≥90%,H2O<0.1%,生石灰粉的粒度不大于2 mm,其中0.05~0.1 mm≥80%。另外,必须保证生石灰粉CaO的含量在90%以上,否则会带入较多杂质,炉况很难控制。

2.3 烟尘

全部D烟尘和部分B烟尘返回闪速吹炼炉以维持必要的热平衡。由于闪速吹炼炉烟尘发生率较闪速熔炼炉高,考虑到节省能源以及维持良好炉况的需要,在B烟尘输送管道安装1个三通阀,每天不定期往闪速熔炼炉输送一部分烟尘,以减轻闪速吹炼炉处理烟尘的压力。烟尘的主要成分是CuSO4。CuSO4在反应塔内吸热发生分解反应,因此,可以通过控制烟尘的量来调节闪速吹炼炉的热平衡。

3 试生产实践

3.1 主要技术指标

试生产一年多来,闪速吹炼炉各项技术指标受控,渣含铜、CaO/Fe、沉浸渣温等技术指标符合设计值,自5月份中修以后,闪速吹炼炉装入量稳步提升。试生产期间主要技术指标见图2~图4。

图2 闪速吹炼炉作业率

图3 闪速吹炼炉渣含铜指标

图4 闪速吹炼炉CaO/Fe指标

试生产期间,除3月份吹炼炉漏铜和8月份浓密池底流泵故障以及余热锅炉爆管造成严重影响外,吹炼炉作业率基本处于稳步提升态势,11月份作业率达到了94.81%。试生产期间,渣含铜稳定在20%~23%。生产实践表明,当渣含铜控制在21%~22%时,所产粗铜品质良好,阳极精炼时氧化还原时间最短。渣含铜主要由氧系数控制,是生产控制的关键技术指标之一,为控制合理的渣含铜,保证生产顺行,生产中每2小时取一次冰铜粉样送荧光分析,为前馈计算提供依据;每1小时在沉淀池顶取一次棒渣样送荧光分析,为反馈计算提供依据。

试生产期间,渣中CaO/Fe稳定控制在0.3~0.4之间,CaO/Fe通过加减生石灰粉进行调控。由于受冰铜粉中SiO2的影响比较大,闪速吹炼炉炉况较难控制,所以选择合理的CaO/Fe显得尤其关键。因为CaO/Fe是闪速吹炼炉造渣的前提,只有渣型稳定,渣中Fe3O4的控制才有意义。

3.2 存在的问题及对策

3.2.1 粗铜溜槽问题

粗铜溜槽原设计了两套主溜槽,但在实际使用过程中溜槽末节粘接严重,难以清理,而且溜槽坡度小、保温烧嘴效果差,多次造成降料甚至停炉。针对这些问题,首先确认阳极炉受料口具备双溜槽进入的条件,粗铜溜槽由原先的单进式改为双进式;其次将末节溜槽角度加大;再将溜槽烧嘴改为预混式烧嘴,同时增加了烧嘴数量。

经过改造,粗铜溜槽清理更换频率大大降低,且没有出现过因溜槽粘接导致降料或停炉的情况,保证了闪速吹炼炉的正常生产,同时为闪速吹炼炉高装入量提供了有力的保障。

3.2.2 烟尘系统问题

试生产初期,B烟尘和D烟尘经常因大块堵泵,造成烟尘输送不畅,清理困难。尤其是B烟尘故障频繁,一是B烟灰泵圆顶阀密封圈经常更换,造成B烟尘输送停止,严重影响生产;二是B烟尘潮湿,粘结性强,易在泵内结成块状导致输送不畅,最终造成B烟尘系统烟尘积压、板结,难以清理。针对这些状况,首先在刮板机下料口安装格筛挡大块;其次将圆顶阀改为平移阀;第三对腐蚀严重的电收尘本体采取堵漏措施。

经过改造,B烟尘和D烟尘输送趋于正常,故障率大幅降低,但由于B烟尘量大、烟尘性质差,尚有诸多问题需在以后的生产中进一步研究总结。

3.2.3 余热锅炉问题

试生产过程中,闪速吹炼余热锅炉的问题主要是锅炉入口大块多以及余热锅炉爆管等。余热锅炉入口大块多,清理困难,尤其是当大块粘接成瘤时,需爆破处理,但清理大块会影响辐射部刮板、破碎机的正常运行,造成闪速吹炼炉长时间停炉。由于闪速吹炼氧气浓度高、烟气量低的特点,余热锅炉在2013年共出现过3次爆管事故,其中一次因水冷挡板故障造成烟气路线不能及时切换,SO2烟气低温下变成稀酸导致多处壁管腐蚀漏水,检修难度大,排查漏点困难。

通过总结试生产中余热锅炉的相关经验教训,在闪速吹炼炉上升烟道增加了两只烧嘴,有效地减少了余热锅炉入口大块的产生情况,尤其是大块粘接成瘤的现象基本不再出现;其次,努力减少余热锅炉的漏风,避免稀酸腐蚀,同时做好水冷挡板随时可以放下的准备,避免因烟气路线切换不及时造成次生事故。经过一系列改造,余热锅炉运行稳定,为闪速吹炼炉高作业率提供了保障。

4 炉体维护的重要性

保证炉体安全是生产控制的第一要务,而炉体安全需要长期、细致的日常维护。

闪速吹炼采用铁酸钙渣型,这是因为相对于硅酸铁渣型,铁酸钙渣型具有以下特点:1)铁酸钙渣能溶解大量的Fe3O4,但又不会析出Fe3O4;2)铁酸钙渣型渣含铜低;3)铁酸钙渣型铜直收率高。鉴于闪速吹炼渣高溶解Fe3O4的能力,在闪速吹炼炉渣线区域的炉衬上很难形成稳定的保护层,此处的耐火砖很快被侵蚀掉,导致冷却元件裸露在外直接与高温烟气或高温熔体接触,同时,粗铜的流动性和渗透性很强,极易造成漏铜事故。

当前运行的闪速吹炼炉均出现过炉体漏铜的事故,所以在实际生产中,必须严格控制闪速吹炼炉温度过高,即使炉况差,也不允许盲目提高温度,避免将闪速吹炼炉炉体置于危险状态。要密切关注各冷却水回水温度,尤其是粗铜口、渣口以及侧墙、端墙区域,一旦有水点高报,务必排查清楚原因。另外,要加强熔池的管理,严格控制粗铜面、渣面,保证粗铜在耐火砖的包围中。

5 结论

金冠铜业闪速吹炼炉试生产一年多来,闪速吹炼炉运行平稳,装入量和作业率稳步提升,不仅能够处理闪速熔炼炉产出的全部冰铜,而且与阳极炉作业配合良好。生产过程中仍然存在一些问题,尚需技术人员做出进一步的研究,以便改善设备运行状况,完善工艺技术,为以后高负荷作业率奠定基础。

[1] 周俊.闪速吹炼技术评述[J].有色金属工程,2011(03):30-36.

[2] 周松林.祥光“双闪”铜冶炼工艺及生产实践[J].有色金属(冶炼部分),2009(02):11-15.

[3] 余亮良.“双闪”铜冶炼工艺研究进展[J].有色冶金设计与研究,2013,34(1):14-16.

[4] 周俊,孙来胜,孟凡伟,等.铜陵新建闪速熔炼—闪速吹炼项目概述[J].有色金属(冶炼部分),2013(02):5-9.

[5] 刘卫东.闪速吹炼的生产实践[J].有色金属(冶炼部分),2011(02):12-15.

[6] 马奇,刘庆国,葛哲令,等.闪速吹炼技术的实践与改进[J].中国有色冶金,2010(04):9-12.

Practice on Trial Production of Flash Converting for Jinguan Copper Corporation

MENG Fanwei

(Jinguan Copper Corporation of Tongling Nonferrous Metals Group Co.,Ltd.,Tongling,Anhui 244100,China)

This paper introduces the process flow and main equipment of flash converting for Jinguan Copper Corporation, analyzes feed composition and requirement,summarizes technical index in production practice and existing problems,such as blister copper chute,dust system and waste heat boiler and so on,and gives some countermeasures.

flash converting;process flow;feed;trial production;furnace safety

TF811

B

1004-4345(2015)05-0025-03

2015-05-05

孟凡伟(1984—),男,工程师,主要从事闪速熔炼—闪速吹炼技术管理工作。