离心式矿浆泵串联控制设计简论

2015-05-15于洋

于洋

(中国瑞林工程技术有限公司,江西南昌 330031)

离心式矿浆泵串联控制设计简论

于洋

(中国瑞林工程技术有限公司,江西南昌 330031)

通过介绍离心式矿浆泵(以下简称矿浆泵)串联控制系统,分析和讨论了其系统的工作原理,结合工程实例,得出矿浆泵串联应注意的事项。

离心式矿浆泵;串联;调速

矿浆泵是一种输送介质为含有固体颗粒的浆体的水泵,现广泛应用于冶金、矿业、煤炭、火力发电、化工、建材、环保等行业。根据矿浆输送量及输送距离的要求,矿浆泵串联使用的场合日益增多,如何合理地使用矿浆泵串联,从安全生产、节能降耗的角度的看,都是有重要意义的。

1 矿浆泵串联系统

采用管路输送尾矿以及各种精矿等往往都需要实现远距离输送,输送系统所需要的总扬程,往往超过单级离心矿浆泵所能达到的最高扬程,此时可以采用单级离心式矿浆泵串联或者接力的方法来达到系统所需要的总扬程。

1.1 矿浆泵串联与接力的比较

当采用矿浆泵接力时,分为中间设置给料池的矿浆泵接力(图1)和直接在管路的某段上设置加压用的矿浆泵(图2)两种方式。

图1 设置给料池的接力布置方式

第一种方式的优点:矿浆泵和管路的压力都相对较低,成本也相应较低。缺点是:泵与泵的磨损情况不同,导致每台泵的特性曲线不同,将可能出现给料池浆体溢出的情况;需要建设多个泵站和给料池,各泵站的电源供给和控制装置安装及维修费用大,操作人员多,总成本高。

图2 直接在管路上加压的布置方式

第二种方式为在正常稳定的运转条件下,每台泵的吸入扬程都接近于大气压,排出扬程约等于单级扬程,这样就可以采用承压较低的泵壳和管路。优缺点和第一种基本一致,但这种布置在泵的启动和突然停泵时容易产生水锤。

采用矿浆泵串联时,往往是相同特征的矿浆泵串联。这种方式的优点是多台水泵布置在一个泵站内,设备的安装、维修、操作管理方便,便于实现自动化管理,总的成本较低。缺点是管路的压力相对较高,管路和阀门的成本相对也较高,系统的控制相对复杂。随着高压离心式矿浆泵许用压力的提高,这种布置方式越来越广泛地被采用。需要注意的是,选择串联泵台数时,按单台泵的最高扬程来计算,泵的台数虽然能够减少,但这并不是最经济的。因为随着转速的提高,过流部件的寿命将成倍缩短,高扬程意味着高转速,高转速将导致过流部件的快速磨损;因此在选择串联泵的单级扬程时,应按照最低周期寿命成本的原则,以达到最优的经济效果。

1.2 串联泵的调速

在远距离矿浆泵输送中,考虑到实际工况的变化及选项计算的误差等不确定因数,一般采用调速装置。调速装置布置在第一级泵或者最后一级泵,可根据具体的运行工况条件而定。调速装置放置在第一级泵时,优点是可以使第一级泵避免因启动时管道阻力小、泵的流量过大而产生气蚀和电机过载。第一级泵以调节流量的方式平稳地启动,适用于需要频繁启动的串联泵组。调速装置设置在末级泵,则便于系统运行工况的调节,可避免因工况的改变而影响系统的运行。对于运行工况波动比较大的情况,可优先选择这种方案。

1.3 串联泵的控制

串联泵的输送管线一般都比较长,在设计计算水泵的扬程时,都是按管路内充满浆体来考虑的。但由于串联泵使用在远距离输送中,输送的管路一开始都是空的,可以认为阻力为零。若矿浆泵直接启动,必然会因为阻力小而造成很大的瞬时流量,引起泵的气蚀和电机的超载。为解决上述问题,在输送浆体前一般先输送清水。输送清水的启动方式由几种:第一是在吸入系统的最高点用清水先灌满整条管线,然后同时启动各级泵。这是最简单最稳定的启动方式,但受系统和地形条件的影响。第二是通过限定泵系统流量进行清水灌注,然后结合阀门操作逐步启动矿浆泵。串联泵关闭时同样结合阀门逐步关闭,并逐步切换输送浆体为输送清水直至最后。离心式矿浆泵需要水封水时,其水量、水质与水压应按设备要求确定。当无具体资料时,水量可按矿浆流量的1%~2%计算,水质应满足水中悬浮物含量小于或等于300 mg/L的要求,矿浆泵进口处的水压应大于矿浆泵工作压力50~200 kPa。水封水泵应设有备用[1]。矿浆泵在使用前应接通水封水管路,在停泵后还应至少保持5 min时间以上的供水。

2 工程实例

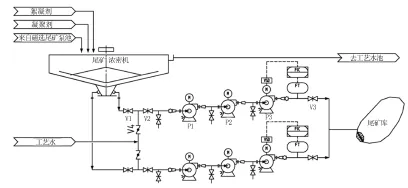

某矿山项目,矿石经破碎后,通过高压辊磨、擦洗机(将颗粒冲开)和振动筛分级为四个粒级的物料,+8 mm、-8+4 mm、-4+1 mm三个粒级给入跳汰机重选得到粗粒自然铜产品,-1 mm物料给入螺旋溜槽和摇床重选得到细粒自然铜产品。回收自然铜后的物料给入磨矿浮选回路,经一次粗选、粗选粗精矿再磨后两次精选得到铜精矿;选铜尾矿(铜精矿剩下的)经一次粗选、两次精选得到硫钴精矿,浮选尾矿(相对于硫钴精矿)磁选粗选,粗精矿再磨后经三次磁选精选得到铁精矿。精矿采用浓密、过滤二段脱水后进入精矿库,再经公路、铁路外运;选别尾矿经尾矿浓密机固液分离后,上部的澄清液溢流后回用,底部尾矿通过矿浆泵输送至尾矿库。干矿量为260 t/h,水泵水封水量为2 m3/h,矿浆密度1.53 t/m3,重量浓度为0.55,尾矿固体密度2.7 t/m3,几何高差20 m,输送距离6 500 m,中值粒径为0.074 mm。流量波动系数取1.1,局部损失系数取1.2,考虑叶轮磨损后扬程降低的扬程备用系数取1.06。设计采用矿浆泵三级串联输送,三用三备,矿浆泵均为同一个型号。考虑到实际运行时工况的变化,设置调速装置在末级泵,末级泵出口处阀门V3为可调节阀门。每台水泵的流量为345 m3/h,扬程为55 m,输送管线管径为DN300,并在给水管处连接一套工艺水冲洗系统。工艺流程见图3。

图3 工艺流程

2.1 串联泵的性能曲线

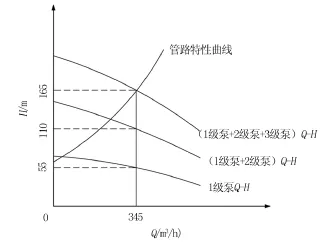

串联泵的性能曲线可由单级矿浆泵性能曲线叠加而得,具体见图4。管路性能曲线与串联泵性能曲线之交点,即是串联泵的工况点。

图4 串联泵Q-H曲线

2.2 水泵启停流程

结合水泵制造商意见,确定水泵启停的流程如下。

1)水泵启动流程。第1步,确保所有的阀门都是关闭的,然后开启矿浆泵的水封水系统;第2步,打开阀门V2和V3(开启程度20%);第3步,打开阀门V4,确保水泵P1、P2、P3都装满水(时间为1~2 min);第4步,关闭阀门V4,打开阀门V1;第5步,启动水泵P3,全速运行5s后降速至40%;第6步,3 min后将阀门V3的开启程度调节为50%;第7步,3min后开启水泵P1;第8步,3 min后将阀门V3的开启程度调节为75%;第9步,1 min后开启水泵P2;第10步,将阀门V3的开启程度调节为100%,然后通过调节水泵P3直至设计工况。上述过程大约需要10~15 min。

2)水泵关闭流程。第1步,水泵P3降速至40%后,打开阀门V4;第2步,关闭水泵P2,第3步,关闭阀门V1;第4步,将阀门V3的开启程度减小至50%,并维持运行5 min,以确保水泵内的剩余矿浆都被冲洗干净;第5步,关闭水泵P1和阀门V3,1 min后关闭水泵P3;第6步,关闭阀门V4;第7步,关闭水封水系统。

2.3 水泵水封水系统

矿浆泵采用填料密封的轴封形式,轴封水压等于泵出口压力加35 kPa,设置两套水封水供水管路(每套互为备用),通过设置减压阀组的形式满足各级矿浆泵水封水压力的要求。

3 讨论及建议

1)不允许在出口阀门全开的情况下同时停止各级矿浆泵,否则容易形成水锤,从而对矿浆泵或者管件造成损伤。

2)串联运行的矿浆泵,各泵的设计流量应接近,尽量使各泵均能在高效区工作;若两台矿浆泵性能相差过大,应校验小泵运行时是否有过载的危险。建议采用同型号的矿浆泵串联使用。

3)每台矿浆泵的出口应直接对应次级矿浆泵的进口,管路应尽量简短,以减少管道的支撑和抑制轴向负荷,并可考虑设置放空阀。

4)选择变频调速时,变频调速不宜低于额定转速50%,最好处于75%~100%,并应结合实际经计算确定。

5)由于管道之间的轴向负荷比较高,应设置专门的连接管件(如伸缩节等),以减少轴向负荷的传递。

[1] GB50863-2013,尾矿设施设计规范[S].

Brief Introduction on Design of Series Control for Centrifugal Slurry Pump

YU Yang

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

This paper makes an introduction on series control system of centrifugal slurry pump (hereinafter referred to as slurry pump),analyzes and discusses working principle of this system,and lists the precautions of slurry pump in series in combination with engineering practices.

centrifugal slurry pump;in series;speed control

TH311

B

1004-4345(2015)05-0049-03

2015-05-12

于洋(1985—),男,工程师,主要从事给排水设计工作。