某发动机导向叶片表面积碳去除工艺研究

2015-05-14黄艳松

黄艳松

(海军驻株洲某军代室,湖南 株洲 412002)

0 引言

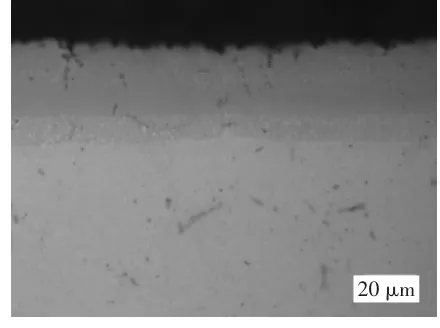

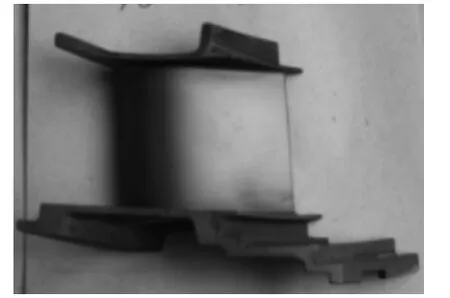

导向叶片安装在航空发动机燃烧室机匣内,虽然是静止件,但工作条件十分恶劣,除受较大的气动力与不稳定的脉动负荷外,还处于高温燃气的包围之中,温度高、冷热变化大、温度不均匀情况很严重,因此容易出现热疲劳、高温氧化及热腐蚀等问题[1]。某航空发动机导向叶片由叶身及上下安装边等部位组成,叶身分叶盆、叶背两面,叶盆自上而下排列10个气膜孔,如图1所示。根据工作特点,该导向叶片的材料选用了具有较强高温强度的高温合金K403;经精密铸造做成空心结构,提高了叶身冷却效果;对叶身表面进行渗铝处理增强了耐腐蚀性能。上述措施的应用有效延长了产品的使用寿命,但在发动机修理过程中发现该产品表面覆盖着一层褐色的积碳,导致了用于检测产品使用后表面是否产生裂纹的荧光检查无法正常开展。该导向叶片表面渗层深度仅为70~15 μm,且叶片尺寸精度高、型面复杂,采用羊毛毡砂轮等工具进行人工抛光的方法去除积碳会损害渗铝层,导致渗层深度不均匀甚至厚度超差,质量控制难度较大,因此急需研究去除积碳的技术。本文采用干吹沙、液体吹砂、超声波清洗、振动光饰等4种方法进行工艺试验,根据试验结果选择了适合去除该产品表面积碳的工艺方法,并开展了试修验证。

图1 产品使用后形貌

1 工艺试验

1.1 试验方法

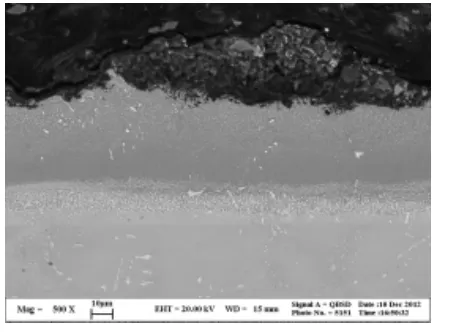

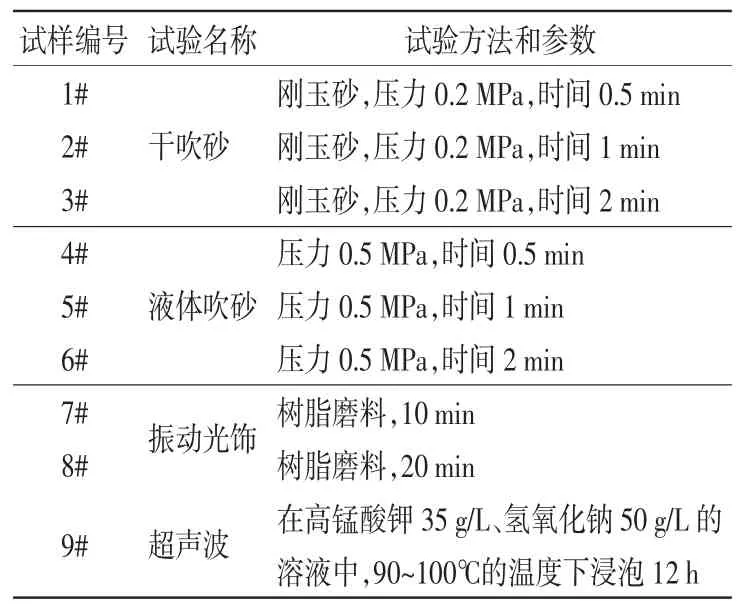

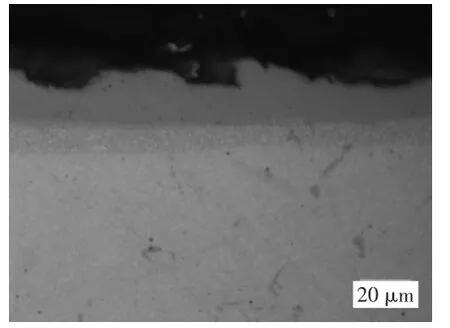

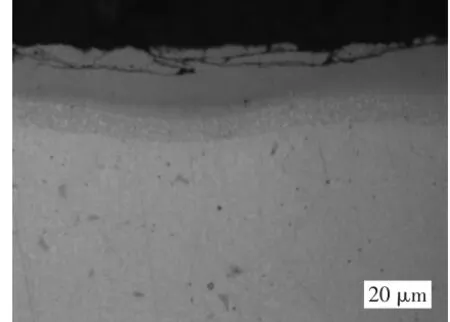

从该型某台修理发动机中抽取9件导向叶片作为试样,按1~9的顺序编号,其中1#~3#试件进行干吹砂试验,4#~6#试件进行液体吹沙,7#~8#试件进行振动光饰,9#试件进行超声波清洗,试验方法和参数如表1所示。试验前,从该台发动机再随机抽取了1件导向器叶片进行剖切,经金相组织检查发现:叶背渗层厚度为46~50 μm、积碳厚度为1~3μm,如图2所示;叶盆渗层厚度为36~50μm、积碳厚度为10~60 μm,如图3所示。由于该发动机导向叶片是同批次加工的产品,且同炉批进行渗铝处理,因此可认为各导向器叶片的渗层厚度基本一致。

图2 叶背积碳、渗层厚度

图3 叶盆积碳、渗层厚度

为验证上述试验去除积碳的能力以及对产品质量的影响程度,试验后开展以下3个方面的检查工作:一是外观检查表面积碳是否完全去除;二是剖切试样叶身进行金相组织检查,确认渗层厚度是否符合设计图样规定;三是按新品加工工艺规定进行色质检查,确认试验后渗层的均匀性。

表1 试验方法和参数

1.2 试验结果

经外观检查,1#、2#、3#、5# 及 6# 试样表面积碳已完全去除、表面呈金属光亮色(如图4所示),4#试样叶盆局部积碳未去除,7#、8#试样叶盆气膜孔部位积碳未去除,9#试样表面积碳情况与试验前基本一致。按原方法再次增加12 h对9#试件进行超声波清洗,但积碳仍无法去除,且无鼓泡、松软的迹象。进一步检查产品表面质量,发现经过干吹砂试验的试件叶背表面光滑,但叶盆表面较毛糙,而液体吹砂后试件叶盆和叶背表面均较光滑。

图4 试验后产品表面情况

表2 色质检查结果

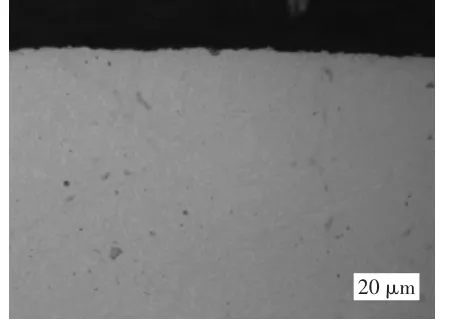

由于4#、7#、8#及9#试件表面积碳未去除,因此不进行色质检查,其他试件按新产品加工工艺参数进行色质检查,检查结果如表2所示。色质检查是该产品渗铝层是否均匀的检测方法,操作方法是产品在特定温度下保持一段时间,空冷后检查表面颜色是否均匀,一般有渗层表面为黄色、无渗层表面为蓝色,但渗层厚度较浅部位为棕黄色。对1#试件叶盆呈棕黄色的部位剖切后做金相组织检查(如图5所示),渗层厚度尺寸为34~48 μm,渗层表面存在小量的凹坑;对2#试件叶盆呈浅棕黄色的部位剖切后做金相组织检查(如图6所示),渗层厚度尺寸为25~40 μm,渗层表面存在较大的凹坑;对3#试件叶盆呈浅蓝色部位剖切后做金相组织检查(如图7所示),渗层厚度尺寸为8~12 μm,渗层表面存在裂纹;对5#试件叶身任一部位剖切后做金相组织检查(如图8所示),渗层厚度尺寸为35~50 μm,渗层表面光滑;对6#试件叶盆呈浅蓝色部位剖切后做金相组织检查(如图9所示),渗层厚度尺寸为20~50 μm,渗层表面光滑。

图5 1#试件叶盆部位金相形貌

图6 2#试件叶盆部位金相形貌

图7 3#试件叶盆部位金相形貌

图8 5#试件叶身金相形貌

图9 6#试件叶盆部位金相形貌

1.3 结果分析

1#、2#、3# 试 件 经 干吹砂后表面积碳虽已完全去除,但产品表面较粗糙、渗层表面存在凹坑、渗层厚度的均匀性较差,且当吹砂时间延长至2 min时渗层表面出现了裂纹。1#试样渗层厚度最小为34μm、2#试样渗层厚度最小为25μm、3#试样渗层厚度最小为8 μm。对比发现,随着时间的延长,干吹砂对渗层厚度的影响越来越大,当达到2 min时渗层厚度已满足不了设计图样的要求。由此可见,干吹砂能够去除产品表面积碳,但去除渗层厚度的量较大,易导致表面粗糙、裂纹、渗层不均匀等缺陷。

9#试件经过24h的超声波清洗仍无法去除产品表面积碳,且积碳无鼓泡、松软的迹象。7#、8#试件经振动光饰后表面积碳仅叶盆气膜孔出口部位无法去除,主要是因为树脂磨料颗粒尺寸较气膜孔直径尺寸大很多,无法接触到气膜孔出口部位所致。产品叶盆局部表面积碳厚度可达到60μm,较叶背严重,因此4#试件进行0.5min的液体吹砂后叶盆表面局部积碳未去除,但随着时间的延长,5#、6#试件的表面积碳被完全去除,且表面光滑。5#试件经1min的液体吹砂后渗层厚度均匀,实际尺寸为35~50μm,属设计图样要求的中上差。6#试件经2min的液体吹沙后渗层厚度出现不均匀的现象,最小处厚度为20 μm,虽满足设计图样的要求,但已接近设计图样要求下限值。

综上所述,干吹砂、超声波清洗及振动光饰的方法不适合用于去除该导向叶片的表面积碳,压力为0.5 MPa、时间为1 min的液体吹砂方法不仅能够完全去除表面积碳,而且能够较好地保证产品质量。

2 试修验证

为验证实际应用效果,组织对其余30余件该导向叶片进行1 min的液体吹砂。经外观和金相检查,所有产品表面光滑,虽然色质检查发现有4件产品叶盆局部呈棕黄色,但渗铝层厚度满足设计图样要求。据操作者反映在吹砂时发现此4件产品叶盆局部表面积碳较厚,所以吹砂停留时间较长,最终导致局部渗层去除较多。由于该产品叶型尺寸精度较大,所以在液体吹砂后按设计图样规定用三坐标测量仪检查了叶型尺寸,结果符合要求,表明所采用的液体吹砂去积碳工艺对叶型尺寸无影响。

3 结语

经工艺试验以及试修验证,采用压力为0.5 MPa、时间为1min的液体吹砂方法能够满足该导向叶片表面积碳的去除要求,保证产品质量。液体吹砂与干吹砂相比,对产品渗铝层厚度的影响较小,但在实际应用中应根据积碳厚度,通过工艺试验确定吹砂的时间和压力。由于液体吹砂为人工操作,对操作者的技能水平要求较高,因此加强人员培训、规范操作流程等工作很重要。

[1] 刘长福,邓明.航空发动机结构分析[M].北京:西北工业大学出版社,2006.