基于SVPWM的三相正弦逆变器的研究与设计*

2015-05-11田锡禄

田锡禄,宁 媛

(贵州大学电气工程学院,贵州贵阳 550025)

0 引言

研究并设计了SVPWM控制的三相正弦波逆变器,将单相工频电转化成可供三相电气设备使用的三相可调交流工频电。通过软件系统的调试与硬件系统的调试,表明该设计方案可行。

1 系统方案设计

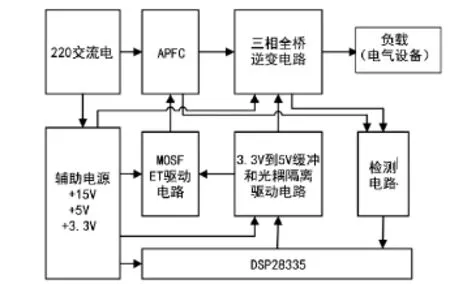

系统主要有TMS320F28335控制板、APFC有源功率矫正器、FSBB20CH60F逆变板、驱动电路、检测电路及辅助电源,系统原理框图共有六部分,如图1所示。

系统中AC-DC部分,采用具有功率因素校正功能的不可控整流和boost电路的组合,具有功率因素高,改善网侧电流谐波,输出电压可调的特点。DCAC部分采用集成功率模块FSBB20CH60F,其内部集成三相全桥IGBT及反并联二级管,门极驱动控制,上桥臂自举电源,故障检测和多种保护电路,有利于提高设计的稳定性和功率密度。而控制方案灵活多变,采用的DSP28335作为主控芯片,它有150 MHz的高速处理能力,32位浮点处理单元,6个DMA通道支持ADC、McBSP和EMIF,18路的PWM 输出,6路TI特有高精度PWM输出(HRPWM),12位16通道ADC。调试软件选用CCS4.0。

图1 系统设计框图

2 有源功率因数校正器(APFC)

常用不可控整流功率因数可达0.9,但它的电流严重畸变,产生谐波。用单相有源功率因数校正器整流,功率因数很高接近于1,采用ST公司的L4981B来实现功率因数校正[2]。其内部有乘法器。通过检测交流侧输入电压,求取其标幺值。跟输出的直流反馈电压与参考电压的误差相乘,得到直流侧输出电流的参考值。由内置的比较模和PWM模块产生PWM来开通(输出直流电流小于参考值)或者关段(输出电流大于参考值)boost电路的MOSFET开关,这样交流侧电流波形跟踪交流侧电压的波形,降低谐波,实现功率因数等于1。

3 SVPWM

3.1 SVPWM 原理

SVPWM(Space Vector PulseWidth Modulation)是一种使用比较广泛的PWM控制。

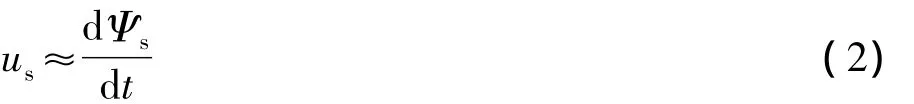

SVPWM控制目标是三相对称电压作用于三相对称电机定子时,产生的实际磁链跟踪理想的三相电机定子磁链圆。根据电机电磁矢量与电压矢量的关系,如式(1):

当电机的转速很高时,定子电阻压降在式中所占的成份很小,式(1)可写成式(2):

电压矢量和磁链矢量的关系为互差90°的关系,所以电压空间PWM也就是控制电压空间矢量为标准的圆形,也就是产生三相标准的正弦电压。空间电压矢量与开关状态的关系如图2所示[4]。

图2 开光状态和空间电压矢量对应关系

如图2所示基本的八个开关状态把空间电压矢量分为6个区域,任意落在这些区域的空间电压矢量U都可以通控制相邻两电压矢量的作用时间来产生。图2的开关状态第一位表示第一桥臂状态,第二位表示第二桥臂状态,第三位表示第三桥臂状态;1表示同一桥臂上面开关导通,0表示同一桥臂下面开关导通。与图3的开关对应。

图3 三相全桥IGBT开关分布

3.2 SVPWM产生的方法

根据电压空间矢量线性组合,在DSP中实现开关状态的实时计算产生出七段式的PWM[5],给驱动电路实现逆变。

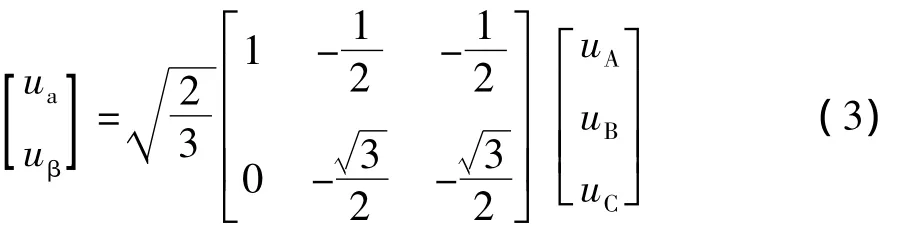

(1)Clark变换

三相参考电压Clark变换成两相如式(3):

(2)判断扇区位置

判断输出电压的扇区号如式(4):

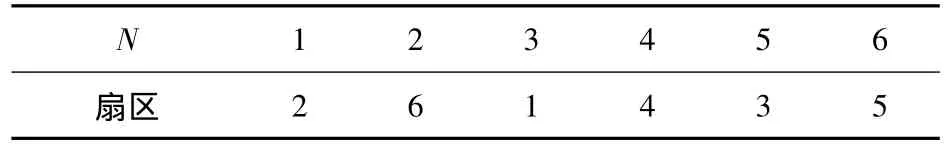

式中:N=4sign(vref3)+2sign(vref2)+sign(vref1),N与扇区号对应关系如表1。

表1 N与扇区的对应关系

(3)计算时间中间变量X,Y,Z如式(5)。

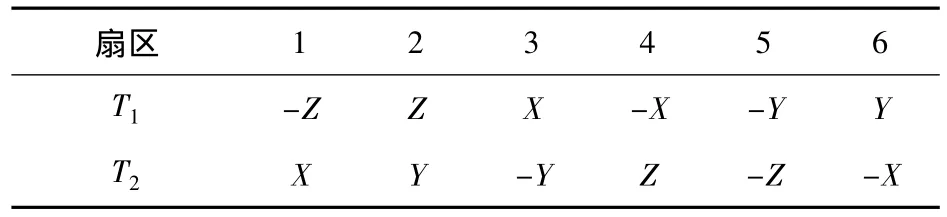

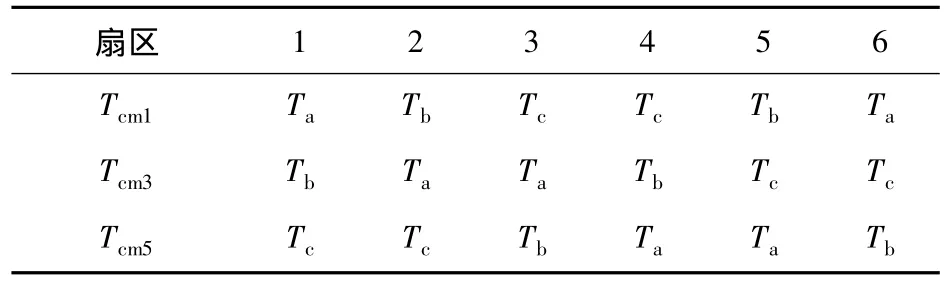

(4)计算矢量作用时间T1,T2如表2。

表2 相应扇区对应的相邻两电压矢量作用时间

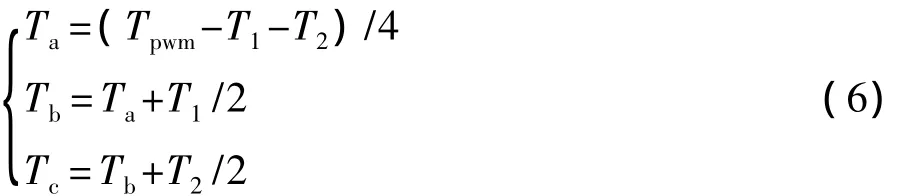

(5)计算开光切换时间Ta,Tb,Tc如式(6)。

(6)由Ta,Tb,Tc求在一个开关周期开关导通时间如表3。

表3 相应扇区对应桥臂的作用时间

(7)由表3中每个开关作用时间可以产生PWM,而同一桥臂的另一开关状态与之互补。

3.3 SVPWM逆变器的优点

(1)三相逆变电路可实现调频调压,并且响应时间快不受滤波和负载的影响。

(2)SVPWM逆变电路相比SPWM逆变电路的电压利用率高15%。并且每次切换开关时只有一个开关切换,所以开关损耗小。

(3)SVPWM算法简单,便于数字化实现。

(4)AC/DC部分采用了功率因数校正器,整流环节工作在单位功率因数。

4 硬件电路

4.1 AC-DC功率因素校正器

功率因数矫正器(APFC)主电路采用具有升压功能的boost电路,控制电路采用ST公司的L4981B PFC控制器[1],支持输出功率4.0 kW 以上,开关平率达到200 kHz,驱动电流达到2 A,用于单相电压范围80~275 VAC,其中有欠压,过压,过流,开关频率可调,上电软启动功能。主电路采用两个整流桥MOSFET并联,增大驱动功率。其主电路如图4,驱动电路如图5。

图4 APFC主电路

驱动电路 G1,G2驱动信号给主电路 GATE1,GATE2;DCN,DCP,DCN0,DCP0 分别与主电路对应点连接;PFCCON是可编程欠压输入端。

4.2 逆变部分

4.2.1 智能功率模块FSBB20CH60F

其中内部包含三相全桥IGBT电路,具有驱动电路,上桥臂自举电源,故障输出,短路电流保护的功能,内部驱动电源15供电,外部只要处理器给3.3 V/5 V驱动信号,其外部电路可根据数据手册和实际需要设计。

4.2.2 光电隔离驱动电路

因为DSP的驱动电流有限只有4 mA,这里采用3.3~5 V缓冲芯片SN54CT224,以增加驱动能力保护DSP。用HCPL-4504高速光耦实现强弱电隔离保护DSP不受强电的破坏。

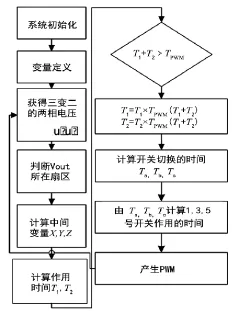

5 SVPWM程序控制

SVPWM控制算法是实现三相全桥逆变电路的核心算法,由DSP产生波形,经过SN54HCT224转黄成5 V后,再经光电隔离电路输出,最后给SPM内置驱动电路端口。TMS320F28335进行图6的计算,用DSP内置PWM发生功能产生PWM波。图7为Simulink仿真波形。

图6 SVPWM算法流程框图

图7 Simulink仿真波形

6 检测结果

搭建上述算法和原理的Simulink模型[3],并测得到波形如图7。

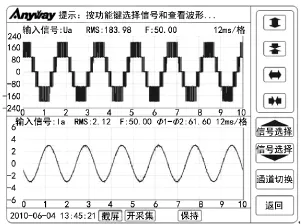

搭建APFC与SPM的串联逆变硬件电路用示波器实测A相电压电流波形,如图8。

图8 实测波形

7 结语

有源功率因素校正器与智能功率模块串联逆变,功率因素高,电流畸变小;从波形看开机有冲击电压,应先打开APFC部分,等0.1 s后再开始打开逆变部分;由于开环运行所以相电压有效值183 V没达到理想220 V,要取得更好的控制性能可采用闭环调节;SVPWM可方便地实现逆变、调压、变频;从波形可以看出仿真与实际具有较好的一致性;SVPWM控制算法在硬件平台上得到验证。

[1] 王 晗,杨喜军.大功率单相数字 APFC的研究与实现[D].上海:上海交通大学,2009.

[2] 林渭勋.现代电力电子技术[M].北京:机械工业出版社,2006.

[3] 林 飞,杜 欣.电力电子应用技术的MATLAB仿真[M].北京:中国电力出版社,2008.

[4] 张崇巍,张 兴.PWM整流器及其控制[M].北京:机械工业出版社,2003.

[5] 李 瑾,吕树清,陈显彪.两种基于DSP的SVPWM波形实现方法[J].湖北工程学院学报,34(3):17-19.