大型挤压机配套感应加热炉去除均热炉改造*

2015-05-11杨建强王艳风张玉开黄培根

杨建强,王艳风,张玉开,黄培根

(金川集团精密铜材有限公司,甘肃金昌 737100)

0 引言

某公司目前拥有国内铜加工行业最大的55 MN正向双动挤压机,加热系统是从德国进口的目前能够加热最大外径铸锭的感应加热炉,能够加热的铸锭最大外径为φ440 mm,加热炉原设计配置是“感应加热炉+电阻均热炉”组成,在加热φ440 mm的铸锭时,在加热过程中铸锭表面产生的氧化皮在高温下崩溅,同时加热温度很高,造成均热炉炉丝断裂、断裂,均热炉衬板断裂等故障,造成加热系统故障率很高,能耗居高不下,同时造成生产效率非常低下。

1 加热炉基本组成

铜锭加热炉用于将挤压前的圆柱形铸锭进行加热,包括液压系统、冷却系统、均热炉和感应线圈等,如图1所示。加热过程中铸锭从炉口进入,通过六组感应线圈实现加热,从入口到出口形成一个由低温到高温的梯度加热。加热好的铸锭进入均热炉,然后从均热炉炉口出料,通过机械手、辊道等送至挤压机。

图1 加热系统示意图

感应加热炉由六个感应线圈组成,每两个感应线圈构成一组,连接到一个1 600 KVA的调压变压器进行供电。每个线圈可单独控制,依据红外线测温仪测量温度和计算加热功率,可控硅组调节功率密度大小。加热炉是由六组感应线圈组成的箱体,加热炉好的铸锭直接被推入均热炉内。均热炉由钢板封闭,内部安装有耐火材料,两侧分别由三组阻热式电阻丝组成,底部有V型导槽。均热炉前后各有一个炉门,一端和感应线圈的高温线圈衔接,另一端为高温铸锭的出口。整个均热炉加装由陶瓷纤维加工而成的特殊保温材料,加热元件由特殊陶瓷支架支撑,均热炉最高温度能够达到1 200℃[1]。

2 均热炉热能分析

铜锭加热炉为六个线圈以及电热管加热方式的均热炉串联构成,对铸锭进行连续加热。多层线圈的感应加热具有加热速度快,加热均匀和生产效率高的特点[2]。感应加热是一种利用线圈的电磁交变磁场进行能量转换的直接的电加热方式。环形流向的线圈将被加热工件集中封装,这相当于所谓的变压器原理。也就是说一个次级线圈由随时间变化的初级线圈的力线束(磁力线)贯通。这里的初级线圈是在合适的电源上连接的感应线圈,而次级线圈则由被加热工件本身代表。

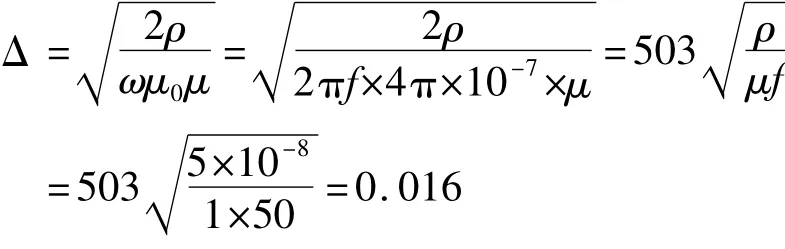

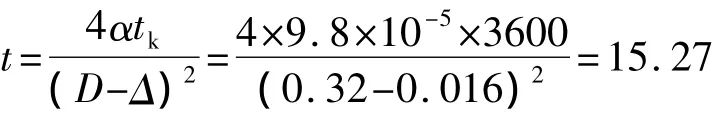

感应电流加热的是金属棒料的外层表面。感应电流加热的是金属棒的外层表面。加热区域用穿透深度来表示,可以根据下式计算得出:

式中:f,μ,σ分别为频率,穿透率和被加热工件的电阻。

由于受截然不同的表面效应的影响,在加热周期中,金属棒中心(r=0)和表面(R=ro)会产生不可避免的温度差异。如图2通过定性分析加热曲线可看出,由于受不同效应的影响,在金属棒表面产生的温度大大高于金属棒中心。这种现象可以被解释如下:由于不同的表面效应的影响产生了电磁波穿透深度,对于一般的铝合金来说,在电源频率为50/60 Hz时,产生的穿透深度大约为20 mm。

图2 定性分析加热曲线

挤压机配置一个均热炉,就是通过将加热好的铜锭置于一个900~1 200℃的高温气氛中进行一次充分的热传递,用于消除感应加热产生的心表温差,避免温差在挤制过程中对产品质量可能造成的影响。均热炉的存在,减少了工艺上的不确定因素,提高了产品质量稳定的可靠性,但是其能耗大、故障率高、非生产时间要保温等缺点,也造成了运行成本高、维护保障差等难题。国内一些厂家的挤压机,很多都没有配置均热炉,其感应加热出来的铜锭也能满足生产工艺需要,因此考虑对其进行改造。

3 铸锭加热温度均匀性分析

结合挤压的实际工况,在进行紫铜加热时对感应加热的铸锭差进行理论计算和分析。

本感应炉相关数据为:炉膛总长8 000 mm,常用加热温度800~850℃(取平均值820℃),加热周期时间 t0=120 s,铸锭规格Φ320 mm、Φ440 mm。

紫铜铸锭加热平均透入深度为:

式中:紫铜平均电阻率ρ=5×10-8Ω·m,紫铜相对磁导率 μ=0.999 92 ≈1,电源频率 f=50 Hz。

有效加热层相对深度系数为:

式中:透热深度 ξ=0.016 m,铜锭半径 R=0.16 m。

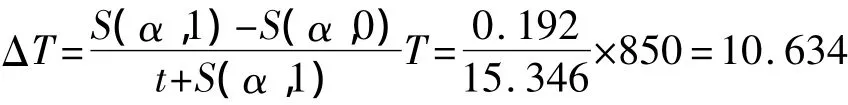

查热传导的热工计算导温辅助函数图表可得:S(α,1)=0.076,S(α,0)= -0.116。

加热周期时间为15 min,加热炉内同时可加热9节铜锭,则每节铜锭的总加热时问:tk=60 min。

傅立叶准数(相对时间)为:

式中:铜的导温系数 a=9.8×10-5m2/s,铜锭直径 D=0.32 m 。

320铜锭心表温差:

式中:T=850℃,为铜锭加热时的工艺设定温度。如表1为加热炉控制系统改造前后动作表。

表1 加热炉控制系统改造前后动作表

一般铜加工对圆柱型铸锭的加热芯表温差要求为不大于3%,按照紫铜设定温度850℃计算,即温差不大于25.5℃,因此由55 MN挤压机配套的铜锭加热炉加热后的铸锭在没有均热炉的情况下能满足工艺要求。

4 均热炉去除改造方案及分析

通过对加热炉设备性能及加热工艺分析研究,以及对铸锭加热过程中的透热情况进行计算,得出均热炉完全可以拆除不用。确定对均热炉进行拆除,同时优化加热工艺。拆除后要保证感应线圈加热正常,均热炉以外的机械部件动作正常。同时从改造难易程度、改造成本及改造后的效果综合考虑,要尽量降低生产成本,减少硬件的变动量。均热炉拆除改造方案:

(1)硬件方面。均热炉拆除后,在原均热炉位置出现空缺,铸锭无法运输,通过在原均热炉位置加装辊道,将第六组线圈出口与原均热炉出口辊道链接,辊道由电机带动,可实现铸锭从加热线圈到运锭小车的连续性。

(2)控制程序方面。加热炉系统自动状态流程图如图4所示,其手动控制就是自动状态每一个动作的拆解,维修状态就是每一个手动动作去除保护和锁定。均热炉去除后夹钳不能伸入到线圈内夹持热锭,故将“液压站启动推锭”动作前移到第三步,并且在炉门前增加炉前辊道辅助热锭出线圈。

增加“铸锭到夹钳位检测”条件,作为夹钳自动开始夹锭条件,并将此信号联锁到控制流程中。去除“无铜锭在均热炉末端位”条件,即去除均热炉信号对控制流程的联锁。修改后的控制程序只改变了原来的自动控制流程,原来所有的手动、点动功能均保留,需要时加热炉任何部分仍然能够动作。改造完成后,对原程序和新程序分别备份,当需要恢复均热炉时,只需将活动挡板装回,运锭小车回到均热炉出口位,再将原程序备份输入即可,恢复过程只需约10 min,反之亦然,十分方便[3]。

5 改造效果

(1)从生产情况来看,均热炉去除后没有影响铸锭的加热,铸锭温度能够满足工艺要求。

(2)产品质量同比以往有所提升。

(3)改造后加热炉故障率明显下降,同时在节能降耗、节约成本方面,成效显著,每年可节约成本10%以上。

[1] 汤景明.感应电热设备的设计[J].工业加热,1997(1):25-40.

[2] 付正博.感应加热与节能-感应加热器(炉)的设计与应用[M].北京:机械工业出版社,2008.

[3] 黄鲲鹏.挤压机铜锭感应加热系统去除均热炉改造[J].重庆:自动化应用,2011(2):13-16.