提高连杆锻模数控加工效率之研究

2015-05-11赵明炯车荣章

赵明炯,赵 寒,潘 强,车荣章

(湖北工业职业技术学院机电工程系,湖北十堰 442000)

随着新产品的不断出现和模具复杂程度的不断加大,数控加工以其强大的机械加工优势成为了模具车间生产加工的主要手段,而数控设备又比较昂贵,企业一般不会大量采购。因此,如何提高数控加工的效率,充分发挥数控加工的优势,是模具车间现在面临的主要问题之一。本文以连杆锻模为例,结合在数控加工一线工作的实践经验,就如何提高锻模数控加工效率进行研究,并提出建议。

一、连杆锻模数控加工现状

1.锻模飞边槽设计不合理。锻模飞边槽具有容纳模锻多余金属,增大锻模水平阻力,迫使金属充满模膛,减轻上、下模刚性接触,起缓冲等作用[1]。传统模具飞边排料槽结构为敞开式结构(如图1),需要大量切削材料去除,加工周期长。

图1 敞开式毛边槽

2.加工标准不统一。编程人员没有标准作业指导书。程序命名、模具基准点及工件加工摆放标准不统一,员工每加工一个工件要对照图纸、工件、程序模拟反复确认,浪费时间,装夹工件时间长,给现场生产员工增加了作业难度,影响加工效率。

3.D10R3刀具选用不合理。数控加工中开粗平底圆角铣刀(俗称圆鼻刀)刀具横向背吃刀量ap=(刀具直径D-2R底圆角半径)x 0.6~0.8安全系数。这就意味着当刀具刚性能满足生产时,如果步距相同,选用直径或底角半径小一些刀具,能更好地完成圆角或沟槽加工,在当前加工中先使用D10R3圆鼻刀粗加工,然后再用D8R2圆鼻刀清角加工,通过现场加工发现D10R3刀具选用不合理。

二、解决的措施

1.改进飞边槽设计

飞边槽加工由过去敞开式改为半封闭式,使其更适合数控加工,通过图2与图3的比较,改善后的半封闭式飞边槽加工方式,既满足使用要求又减少了无效加工,提高了模具加工效率。

图2 改善前敞开式飞边槽加工方式

图3 改善后半封式飞边槽加工方式

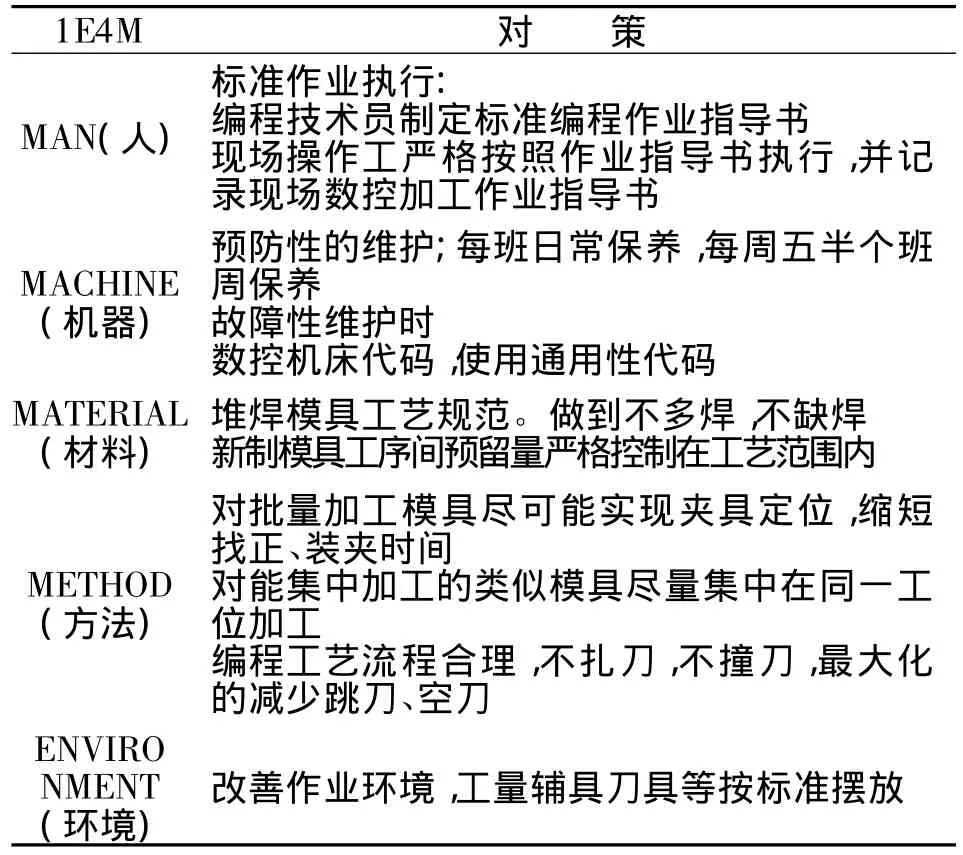

2.制定统一标准

制定编程员编程作业指导书和现场数控加工作业指导书。实行4M+1E管理,使企业员工更好地自我管理、自主检查与约束,从而达到提升产品质量,提高生产效率,降低制造成本之目的。同时采用连杆加工大头全部朝右标准模具摆放方式,加工参数固化,减少员工对程序、图纸核对时间,提高加工效率。

1E4M 对 策MAN(人)标准作业执行:编程技术员制定标准编程作业指导书现场操作工严格按照作业指导书执行,并记录现场数控加工作业指导书MACHINE(机器)预防性的维护;每班日常保养,每周五半个班周保养故障性维护时数控机床代码,使用通用性代码MATERIAL(材料)堆焊模具工艺规范。做到不多焊,不缺焊新制模具工序间预留量严格控制在工艺范围内METHOD(方法)对批量加工模具尽可能实现夹具定位,缩短找正、装夹时间对能集中加工的类似模具尽量集中在同一工位加工编程工艺流程合理,不扎刀,不撞刀,最大化的减少跳刀、空刀ENVIRO NMENT(环境) 改善作业环境,工量辅具刀具等按标准摆放

3.刀具选用D8R2及优化程序

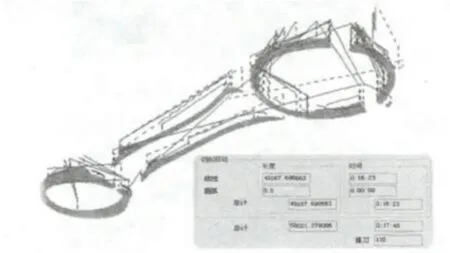

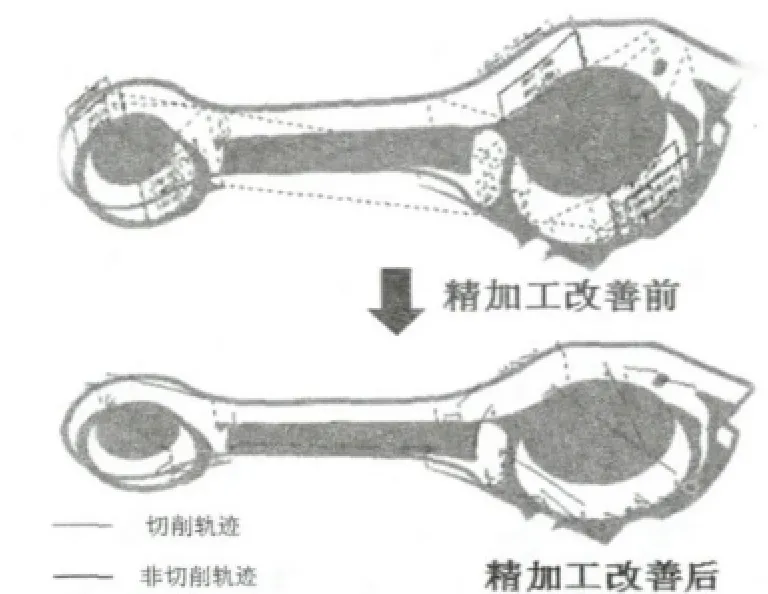

依据刀具横向背吃刀量ap=(刀具直径D-2R底圆角半径)x 0.6~0.8安全系数。D10R3背吃刀量ap=(10-2*3)*0.6=2.4,D8R2背吃刀量ap=(8-2*2)*0.6=2.4,两种不同直径的刀具横向背吃刀量是一样的,在同样的加工切削参数下,效率是一样的,但D8R2在加工圆角或沟槽中更接近尺寸要求,有利于后续加工,缩短了模具加工时间。另外优化刀具轨迹,充分利用刀具直径特点以精加工策略实现模具粗加工;合理的切入切出减少抬刀等方式简化刀路行程,缩短加工周期,刀具轨迹如图6。

图4 改善前:基于d10r3刀具产生刀路

图5 改善后:基于d8r2刀具产生刀路

图6 D8R2刀具优化后的轨迹

4 结语

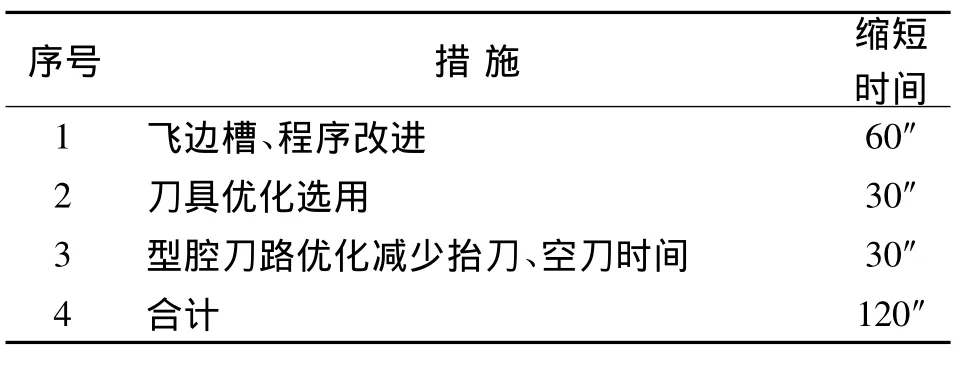

通过以上措施改进后,一副连杆锻模加工比原来缩短了2小时(数据如表1),大大提高了模具的生产效率,节约了企业的加工成本,经过实践,积累数据,在企业中得到广泛应用和推广。

表1

[1]胡龙举.大型曲轴锤锻模飞边槽的设计[J].锻造与冲压,2005(9):51.