小议塑料端盖注射模设计

2015-05-10王琳

王 琳

(广东省技师学院数控系,广东惠州 516199)

PC(聚碳酸酯)是一种良好的热塑性工程塑料,具有特别好的抗冲击强度、热稳定性、光泽度、抑制细菌特性、阻燃特性以及抗污染性。耐热性较好,长期使用温度可达130°C,有良好的耐寒性,脆化温度-100°C,在光的作用下会老化;吸水性较小,综合性较好。

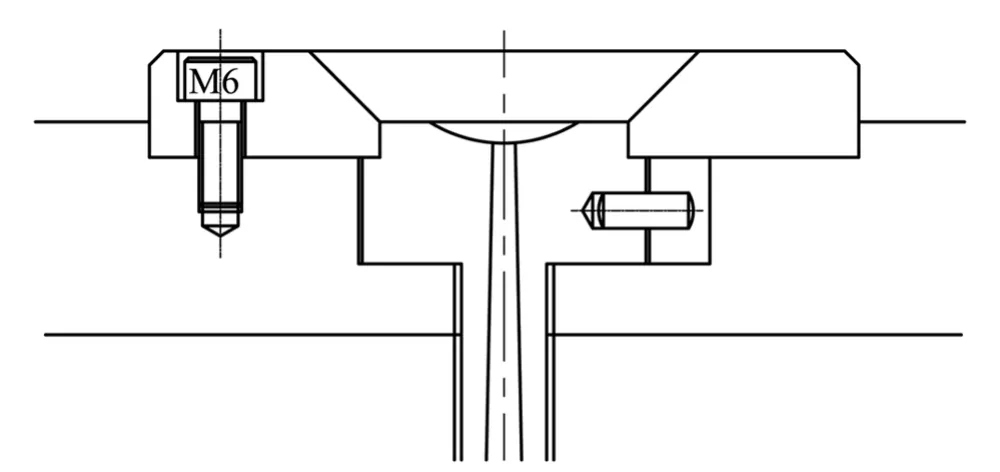

图1 零件图

1 对端盖进行工艺性分

制品结构对称,有滑块和斜导杆内侧抽芯,壁厚不匀,最小壁厚为0.95 mm,此制品最小壁厚为1.78 mm,成型工艺有利于减少内应力,控制好冷却收缩脱模斜度1°,制品的所有转角处都采用了圆角过渡,制品连接处半径大于0.5~1 mm,达到要求。

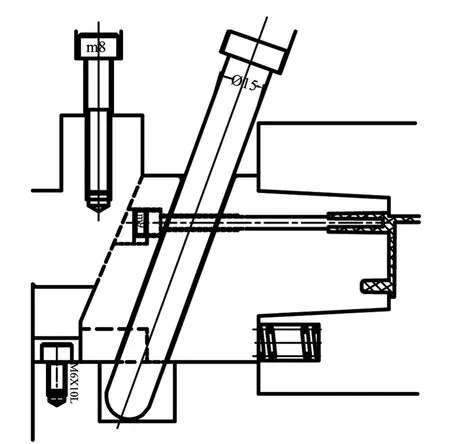

2 主流道设计

(1) 主 流 道尺寸

主流道是一端与注射机喷嘴相接触,另一端与分流道相连的一段带有锥度的流动通道。主流道小端尺寸为3~6 mm。

(2) 主 流 道衬套的形式

图2 主流道

主流道小端入口处与注射机喷嘴反复接触,属易损件,对材料要求较严,因而模具主流道部分常设计成可拆卸更换的主流道衬套形式。

(3)主流道衬套的固定

因为采用的有托唧咀,所以用定位圈配合固定在模具的面板上。外径为ϕ100 mm,内径ϕ 35 mm。

图3 主流道衬套

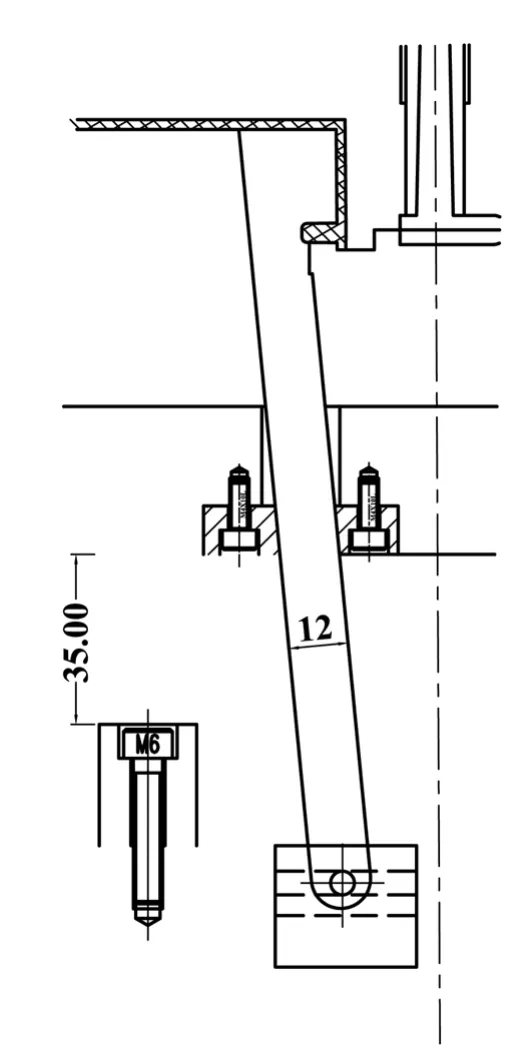

3 行位设计

因塑件上有内凹孔结构,并且贯穿塑件,它垂直于脱模方向,阻碍成型后塑件从模具中脱出。因此,在这里给它设计侧向抽心,把塑件的内凹孔结构做成活动的滑块形式的侧型芯,即侧抽芯。本模用两个行位。

(1)斜导柱的设计(图4)

作用:在开模时将侧型芯与滑块从制品中抽出来;而在合模过程中使侧型芯与滑块顺利复位到成型位置。

图4 斜导柱

(2)滑块与导槽的设计

1)侧型芯与滑块的连接形式:为了便于加工和装配以及节省优质钢材,采用组合式滑块,将型芯连接在滑块上,用螺丝钉固定。

2)滑块的导滑形式:为了确保侧型芯可靠地抽出和复位,保证滑块在移动过程中平稳,无上下窜动和卡死现象,滑块与导滑槽采用整体式;配合一般采用H7/f7。

图5 斜顶

3)滑块的定位设计:滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动。本模采用弹簧钢球定位。该结构紧凑,加工便利,定位刚性好,使用这种钢珠定位,使模具在工作中的定位有较高的可靠性、准确性、灵活性等等。

(3)楔紧块的设计

1)楔紧块的形式:在制品注射过程中,侧型芯方向受到熔体的推力作用,这个力通过滑块传给斜导柱,受力后容易变形。设置楔紧块,以压紧滑块,使滑块不致产生位移,从而保护斜导柱和保证滑块在成型时位置精度。

本模具采用整体式锁紧方式,结构刚性好。

2)楔紧块的楔角a:一般a=A+(2°~3°),本模采用a=13°。

4 斜顶设计

产品内有侧凹,由于产品装配要求较高,而用斜顶顶出较方便,这个产品斜顶用4°(如图5)。

斜顶设计注意事项如下。

(1)斜顶设计时在退模方向应尽量取较短方向。

图6 型腔

图7 型芯

图8 装配图

(2)斜顶在计算其开模角度时仅量取大,角度以不超过10°为原则。另需考虑斜梢开模后退行程中可能会带动成品偏移,所以L应取成品的0.8 H,部份模具0.8 A,A可能会超过10°以上,则取10°再将顶针凸出公模面0.5~1 mm,作为定位作用。

(3)斜顶上若有凸起(靠破洞)时应增加脱模角,角度以3°以上为佳,最多可作至6°。

(4)有斜顶时,最好加装EGP,防止斜顶移动时侧向分力影响顶出顺畅。

(5)当斜顶头部有靠插破时,回位销下加装弹簧以保护斜梢靠插破面。

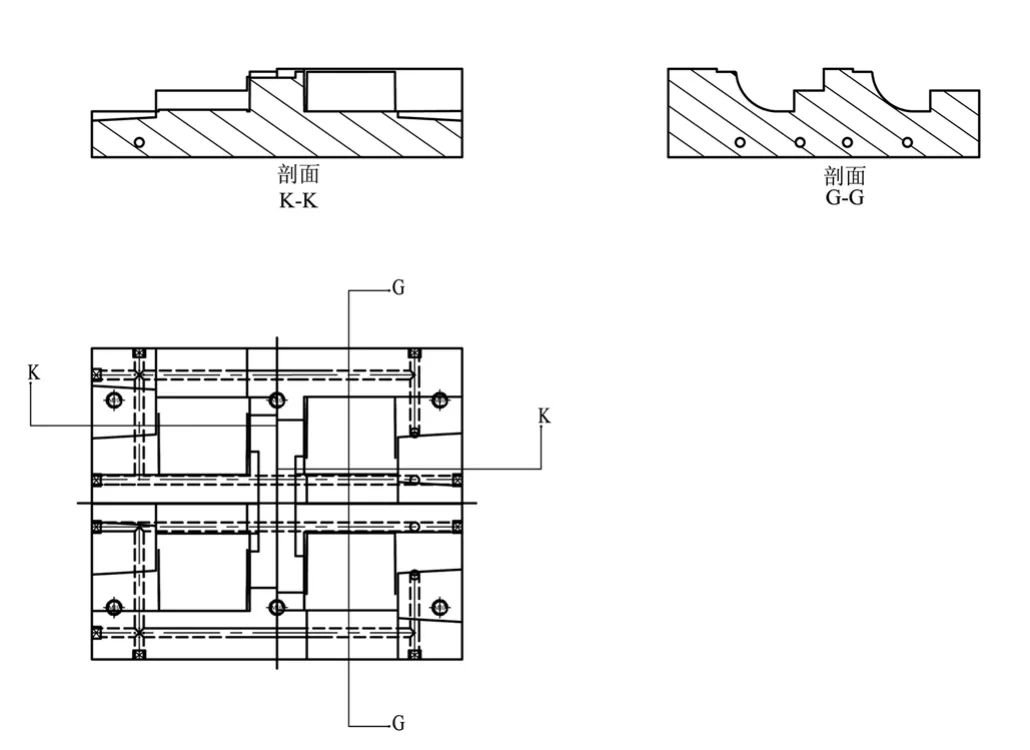

5 型腔设计

根据产品的形状,可以设计成一模四件,如图6所示。

6 型芯设计

考虑加工方面,型芯设计时要注意顶针位和斜顶位的安排,如图7所示。

7 模具结构

模具结构如图8所示。

8 结语

在采用模具CAD/CAE/CAM软件设计注塑压力盖的过程中,分析了塑料的材料性能、形状大小、尺寸精度等,对该制品的注塑模具进行了设计,包括分型面的确定、抽芯机构、浇注系统、脱模机构等部件的设计,同时分析了该模具的注塑动作过程。

[1]冯炳尧,韩泰容.模具设计与制造简明手册[M].上海:上海科学技术出版社,2002.

[2]王昆,何小柏,汪信远.机械工业设计课程设计[M].北京:高等教育出版社,1995.

[3]许鹤峰,陈言秋.注射模具设计要点与图例[M].北京:化学工业出版社,1998.