电化学阻抗谱技术研究海水介质中铜合金缓蚀剂性能

2015-05-10杨虹

杨虹

(天津渤海职业技术学院,天津 300402)

本研究采用EIS(电化学阻抗谱)技术研究几种市售缓蚀剂对海水体系铜合金的缓蚀性能,并分析其作用机理。

1 实验

1.1 材料与介质

研究材料采用牌号为HAl77-2A的铝黄铜方型试样,化学成分为:Cu77.0%、Sn剩余、Al2.0%、As0.05%、Fe0.06%、Pb0.05%、Sb0.05%、Bi0.002%、P0.02%。环氧树脂封装试样使裸露面积在1cm2左右。工作表面用水砂纸逐级打磨至800#,分别在石油醚、无水乙醇中清洗,滤纸吸干后备用。研究介质为取自塘沽海域的天然海水,水质分析为:pH值7.76、电导率40.20/ms.cm-1、Ca2+347.44%/mg·L-1、Mg2+1328.52mg·L-1、Cl-18463.44/mg·L-1、2496/mg·L-1、浊度11.20mg·L-1。试验所用缓蚀剂均为市售药剂,A1为钠盐,A2为锌盐,A3为唑类。

1.2 试验方法

电化学测试采用三电极体系,辅助电极为铂金电极,参比电极电极为饱和甘汞电极(SCE)。测试系统由PRINCETON公司的PARSTAT 2273电化学测试系统和PowerSuite软件组成。试样在测试介质中浸泡24h后测试,测试温度为室温(25℃±1℃)。

电化学阻抗谱(EIS)测量施加的正弦电位幅值为5 mV,扫描频率范围为10~10 mHz(部分测试为10~25mHz)。对数扫描,测试31个频率点。选取低频区阻抗模值—Z—0.1Hz数值作为腐蚀反应阻力Rct来表征铜合金的耐蚀性能。相应的缓蚀剂缓蚀效率η可表示为:

其中,v0和v分别为添加缓蚀剂前后的铜合金腐蚀速率,Rct0和Rct分别表示添加缓蚀剂前后测试体系的腐蚀反应阻力。

根据《铜及铜合金海水缓蚀剂缓蚀技术指标要求》,在海水浓缩倍率N≤3时,铜合金缓蚀剂缓蚀效率η≥80%。

2 结果与讨论

实验测定了HAl77-2A铝黄铜试样在分别添加不同缓蚀剂单剂原海水中浸泡24h后的电化学阻抗谱。测试结果见图1~图3和表1。

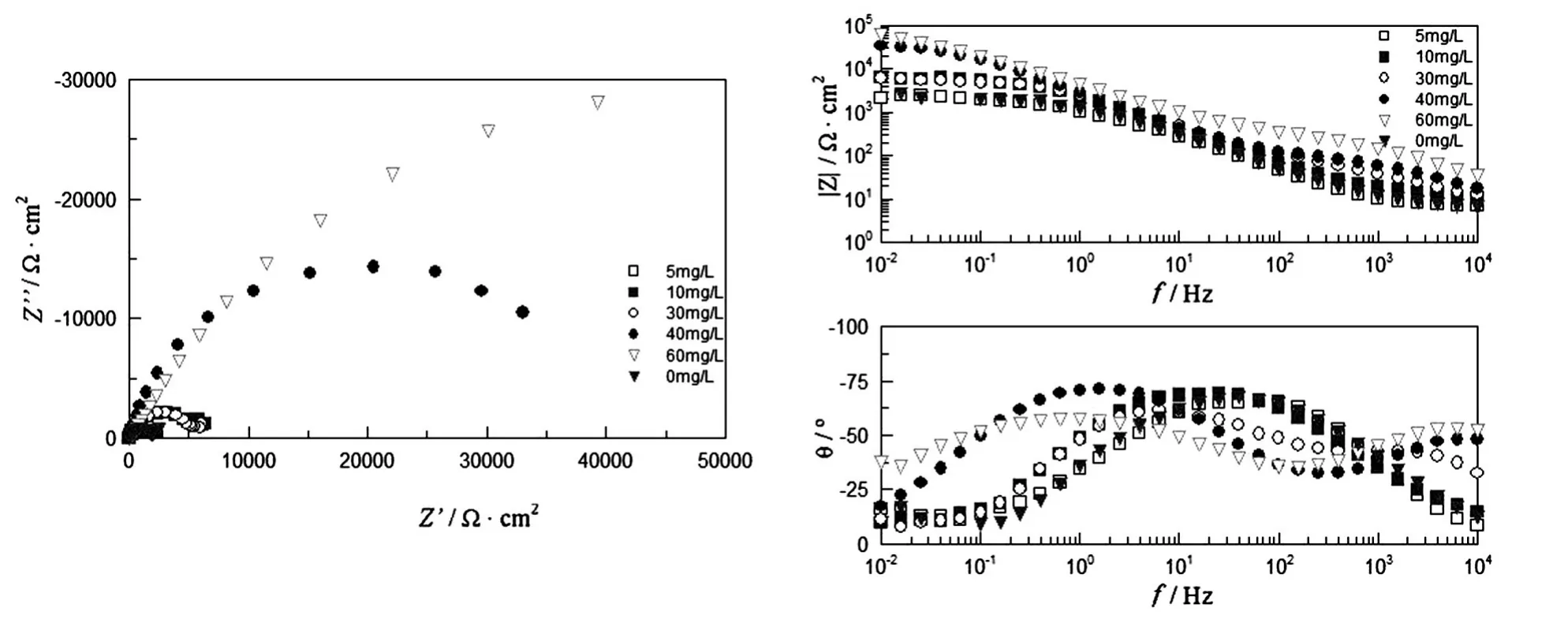

图1所示,EIS低频部分表现出明显的Warburg阻抗特征,表明A1在试样表面成膜作用不明显,腐蚀反应受海水中氧扩散控制的影响。图2所示,当浓度达到40mg/L以上时,EIS呈现2个时间常数特征,表明A2在试样表面成膜比较完整。图3所示,当浓度达到40mg/L以上时,Nyquist图第一象限近似平行于虚轴,表现出类似涂层的阻抗特征,表明A3在试样表面形成了不同于其金属基底性质的吸附膜。

从表1可知,3种缓蚀剂均对海水中的HAl77-2A铝黄铜都具有一定的缓蚀作用。其中,A1缓蚀效率随浓度增加变化不明显,且缓蚀效率较低;A2缓蚀效率随浓度增加逐渐增大,在浓度达到40mg/L时缓蚀效率达到80%以上;A3缓蚀效率随浓度增加迅速上升,浓度达到20mg/L时,缓蚀效率就达到90%以上。

图1 HAl77-2A试样在添加不同浓度A1的原海水中浸泡24小时的电化学阻抗谱图

图2 HAl77-2A试样在添加不同浓度A2的原海水中浸泡24小时电化学阻抗谱图

图3 HAl77-2A试样在添加不同浓度A3的原海水中浸泡24小时电化学阻抗谱图

表1 腐蚀反应阻力Rct和缓蚀效率

3 结论

1)3种缓蚀剂都是通过物理或化学吸附作用在铜合金表面成膜,从而抑制腐蚀反应在界面的物质传递,达到缓蚀目的。

2)相同药剂浓度下,缓蚀效率A1<A2<A3。A1的缓蚀性能最差,单剂投加难以达到预期缓蚀效果;A3的缓蚀性能最好,且药剂起效浓度较低,在20mg/L浓度时就能达到较好的缓蚀效果。