一种针对高矿化度的缓蚀剂的制备及性能评价

2020-11-26郭光范

郭光范

(承德石油高等专科学校石油工程系,河北 承德 067000)

我国部分油田如塔里木油田、中原油田等,产出水的矿化度较高,很多矿化度超过10×104mg·L-1,容易造成管线和设备严重腐蚀,使管线和设备的使用寿命大大降低,给油田的生产带来极大的不便[1-3]。如果采用耐腐蚀的不锈钢作为输送管道和生产设备,则成本过高。在产出水中加入缓蚀剂,是一种减缓金属腐蚀的有效方法[4]。然而,在油田的实际应用过程中,单独使用一种缓蚀剂,低浓度下的缓蚀效果较差,不能很好地满足油田现场的生产要求,如果加大用量,会造成成本上升[5-6]。因此通过复配,找到一种能够满足现场含有CO2、高矿化度的油田污水的腐蚀速率要求,且使用浓度较低的缓蚀剂,非常必要。

本文自制了两种缓蚀剂,采用静态挂片法对其进行缓蚀性能评价,并对其复配后的样品进行缓蚀效果评价,为制备能够满足现场高矿化度的油田污水缓蚀剂提供一定的理论依据。

1 实验部分

1.1 试剂与仪器

主要试剂:NaCl、KCl、MgCl2·6H2O、无水CaCl2、NaHCO3、BaCl2、SrCl2、无水Na2SO3、硫脲、无水乙醇、石油醚(均为分析纯);羟基亚乙基二膦酸(HEDP)、环烷酸乙氧基化咪唑林衍生物(NIE,由环烷酸、二乙烯三胺和环氧乙烷按照一定比例制备)。

主要仪器:恒温箱(控制精度为±1℃),分析天平(感量为0.1mg),游标卡尺(精度为0.02mm), A3 钢试片(72.4mm×11.5mm×2.0mm),电吹风机,纱布、镊子、干燥器、广口瓶、容量1000mL、橡皮塞、玻璃器皿。

1.2 实验水质

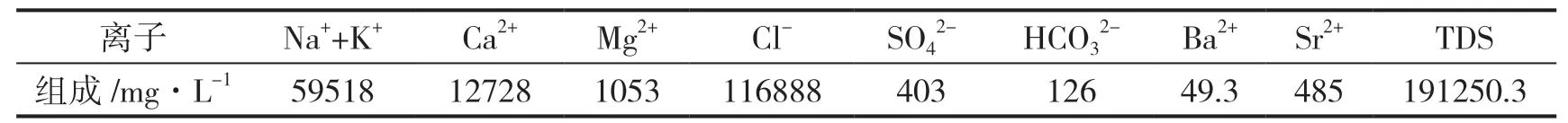

塔里木油田轮南某区块注水的组成见表1。

表1 塔里木油田轮南某区块注水离子组成

1.3 缓蚀率的测定

根据SY/T 5273-2000《油田采出水用缓蚀剂性能评价方法》的实验步骤进行挂片实验,测定腐蚀量,计算均匀腐蚀速率和缓蚀率。实验条件:温度50℃±1℃,时间7d。实验步骤如下:

1)在模拟水中用N2驱替2~4h;

2)将按照要求处理好的A3 钢片,放置于上述除氧后的模拟水中;

3)使腐蚀介质处于饱和CO2状态下,在一定的温度和时间条件下测定腐蚀速率。

2 结果与讨论

2.1 浓度对缓蚀效果的影响

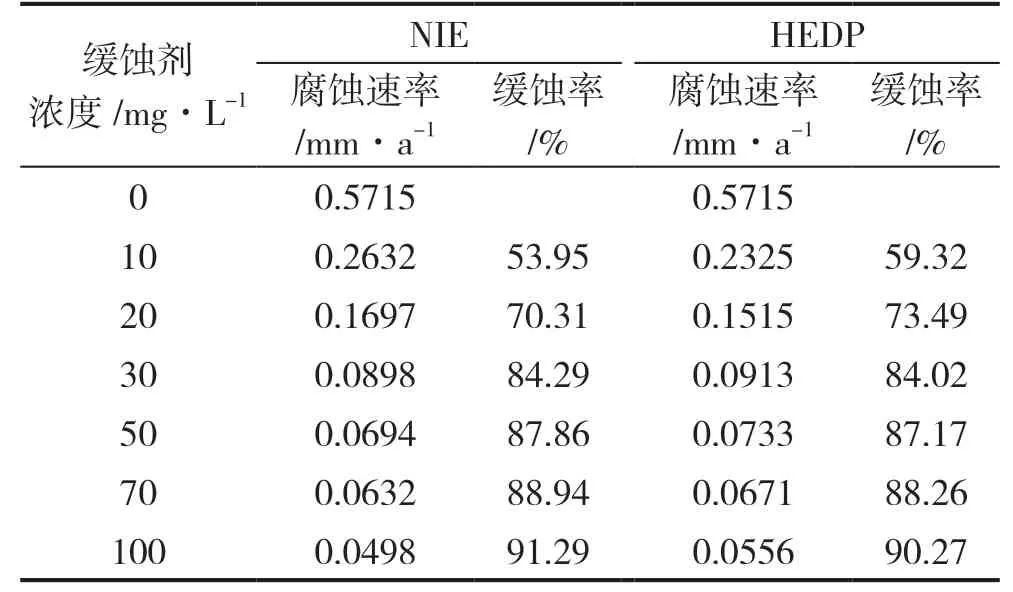

在上述饱和CO2的模拟水中(表1),加入自制的2 种缓蚀剂,使模拟水中的缓蚀剂浓度分别为0、10、20、30、50、70、100 mg·L-1,通过实验测得的缓蚀数据见表2。

表2 不同浓度缓蚀剂的缓蚀效果

由表2 可知,随着缓蚀剂的浓度增加,其缓蚀效果更加明显。缓蚀剂浓度达到50mg·L-1时,平均腐蚀速率<0.076mm·a-1,缓蚀率超过85%,所选用的两种缓蚀剂在饱和CO2高矿化度的模拟水中,均具有较好的缓蚀效果。对比两种缓蚀剂,NIE 浓度超过30mg·L-1时的缓蚀效果好于HEDP,而HEDP在低浓度下的缓蚀效果较好。

2.2 两种缓蚀剂复配后的缓蚀效果

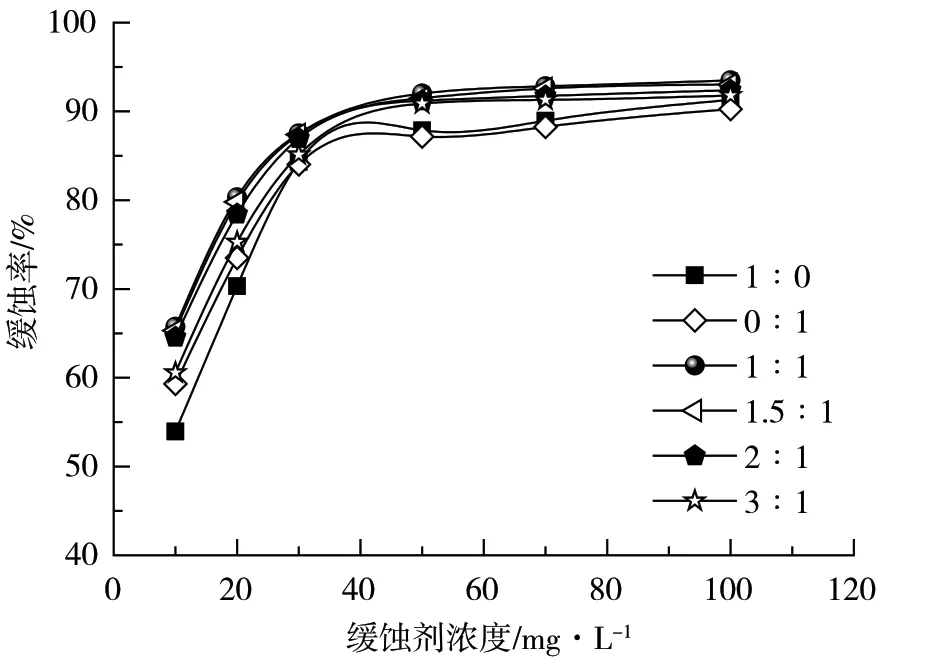

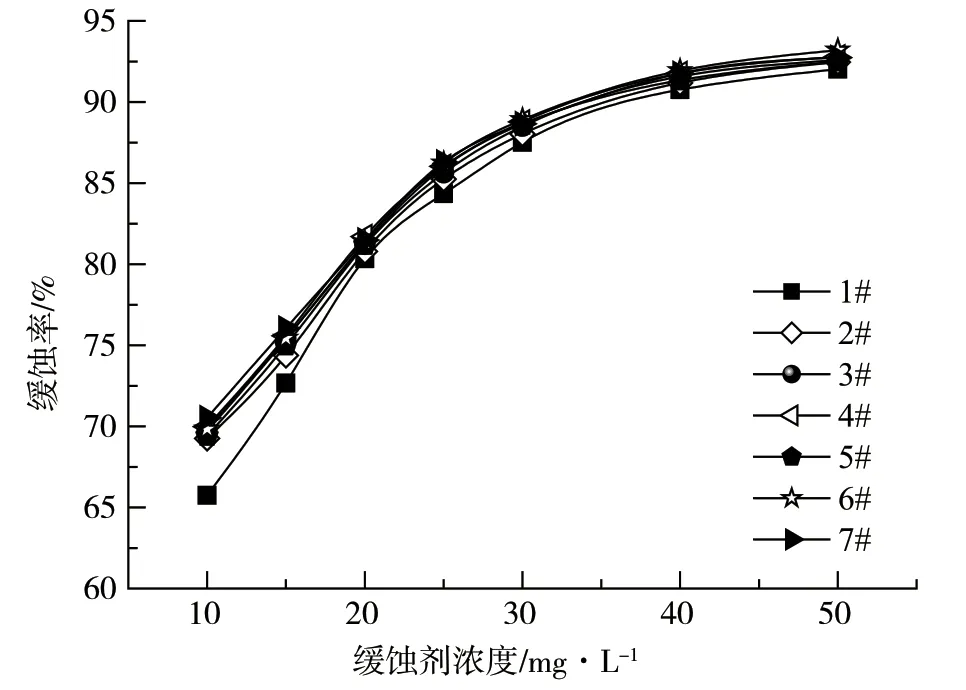

将两种缓蚀剂NIE 与HEDP,分别按质量比1∶0、0∶1、1∶1、1.5∶1、2∶1 和3∶1 进行复配。在上述饱和CO2的模拟水中,加入复配后的缓蚀剂,使模拟水中的缓蚀剂浓度分别为0、10、20、30、50、70、100mg·L-1,所得的实验结果见图1 和图2。

由图1 和图2 可知,2 种缓蚀剂复配后,缓蚀效果也随着缓蚀剂浓度的增加而增加,2 种缓蚀剂复配后的缓蚀效果,明显好于单独使用的2 种缓蚀剂。按不同比例复配后,缓蚀剂浓度增加到30mg·L-1时,大部分复配后的缓蚀剂的平均腐蚀速率<0.076 mm·a-1,缓蚀率超过85%,表现出非常好的缓蚀效果。随着复配质量比的增大,缓蚀效果逐渐变差,但变化幅度较小。其中复配质量比为1∶1 的缓蚀剂的缓蚀效果最好,缓蚀剂浓度为30mg·L-1时,平均腐蚀速率为0.0714 mm·a-1,缓蚀率为87.51%;浓度增加到50mg·L-1时,平均腐蚀速率减小到0.0456 mm·a-1,缓蚀率为92.02%,表现出非常好的缓蚀效果。复配质量比为3∶1 的缓蚀剂的缓蚀效果最差,缓蚀剂浓度为30mg·L-1时,平均腐蚀速率为0.0851 mm·a-1,不能满足油田腐蚀速率指标的现场要求。如果使用该配比,则需增加缓蚀剂的浓度。将缓蚀剂进行复配使用,利用其复配协同效应,可以较为明显地降低缓蚀剂的使用浓度,大大降低使用成本。

图1 复配后缓蚀剂浓度对腐蚀速率的影响

图2 复配后缓蚀剂浓度对缓蚀率的影响

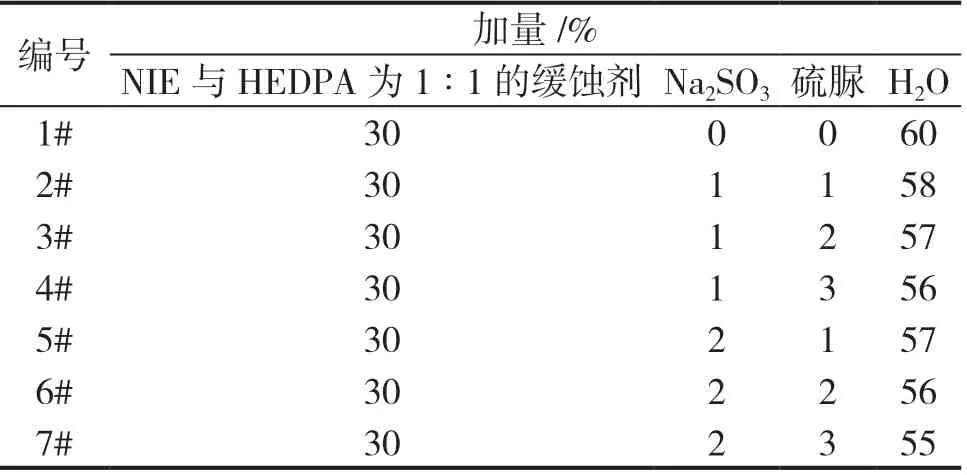

表3 不同无机盐缓蚀剂的配比

2.3 无机盐缓蚀剂的加入对缓蚀效果的影响

选用上述复配质量比为1∶1 的缓蚀剂,按照表3 的配比加入无机缓蚀剂,在上述饱和CO2的模拟水中加入复配后的缓蚀剂,使模拟水中的缓蚀剂浓度分别为0、10、20、30、50、70、100 mg·L-1,所得的实验结果见图3 和图4。

图3 与无机盐缓蚀剂复配后对腐蚀速率的影响

图4 与无机盐缓蚀剂复配后对缓蚀率的影响

由图3 和图4 可知,加入无机缓蚀剂后,缓蚀效果得到一定的改善。6#样品的缓蚀效果最好,浓度为30mg·L-1时,其平均腐蚀速率为0.0634mm·a-1,明显好于未加无机缓蚀剂的1#样品。2#样品的缓蚀效果最差,浓度为30mg·L-1时,其平均腐蚀速率为0.0684mm·a-1,但也明显好于未加无机缓蚀剂的1#样品。加入硫脲和亚硫酸氢钠,可以在低浓度下使有机缓蚀剂的吸附膜更加致密,有利于阻止腐蚀液的侵蚀,提高其缓蚀效果,降低其使用浓度。另一方面,亚硫酸氢钠可以降低腐蚀介质中的氧含量,提高其缓蚀效果。

3 结论

1)自制的2 种缓蚀剂单独使用时,浓度为50mg·L-1时,其平均腐蚀速率<0.076mm·a-1,可以满足生产现场对腐蚀速率的要求,但缓蚀剂的使用浓度较高。

2)将2 种缓蚀剂复配使用后,其缓蚀效果大幅度提高,其中2 种缓蚀剂的复配质量比为1∶1 时,缓蚀效果最好,浓度为30mg·L-1时,其平均腐蚀速率为0.0714mm·a-1,可以满足现场对腐蚀速率的要求。加入无机缓蚀剂复配后,可以进一步提高其缓蚀效果,浓度为30mg·L-1时,其平均腐蚀速率<0.070mm·a-1,其中6#样品的缓蚀效果最好,平均腐蚀速率为0.0634mm·a-1。

3)对缓蚀剂进行复配,在满足现场缓蚀要求的情况下,可以用较低的浓度获得较好的缓蚀效果,从而节约一定的成本。