低温氯化反应器反应效果的分析及解决方法

2015-05-10张文斗金添

张文斗,金添

(天津大沽化工股份有限公司,天津 300455)

1 反应原理

反应的热量由与反应器连为一体的水冷却器移走。理想的反应温度是在50~60℃之间,反应用的催化剂是无水的三氯化铁。本装置无需在系统中加入三氯化铁,因为氯和碳钢设备之间缓慢地反应会产生足够的三氯化铁。

2 使用状况及存在问题

本装置低温氯化反应共有三个反应器,一期装置有两个,分别为低温氯化反应器R101A及R101B,其冷却器为E101A及E101B;二期低温氯化反应器为RB101,冷却器为EB101。

低温氯化反应器是由反应器和冷却器两部分组成的,反应器材质为碳钢,冷却器最初为碳钢,由于此反应需要通过氯气与碳钢缓慢反应生成催化剂三氯化铁,因而冷却器材质为碳钢时,腐蚀比较迅速,使用寿命受到一定影响。

E101A自1996年10月至2004年9月以来,发生多次泄漏。1999年6月,第一次泄漏,8月份再次泄漏,全部换管。2002年,10次泄漏,2003年6月,列管全部更换,2004年又发生两次泄漏;R101B于2002年7月安装投用,E101B于2004年9月发生泄漏。

冷却器(E101)泄漏后,氯气进入水中或水进入反应器中,都会形成强酸,反应式为:Cl2+H2O→HClO+HCl,从而对设备造成严重腐蚀。从上述泄漏周期可看出,碳钢材质E101使用寿命一般在2a左右,一旦有一根列管泄漏,由于强酸作用,周围其他列管也会造成损坏,即使将泄漏列管堵上,使用周期也很短,约一个月左右。

由于冷却器泄漏严重影响生产,E101A于2004年9月更换为铜镍材质,E101B于2005年5月更换为铜镍材质,至今再无泄漏。EB101自2006年开车以来也从未泄漏。

材质的改变,大大改善了因泄漏而造成的对设备及管道的腐蚀,但反应所需的催化剂三氯化铁却减少了,对反应效果造成一定影响。另外,氯气纯度的变化也会影响反应效果。

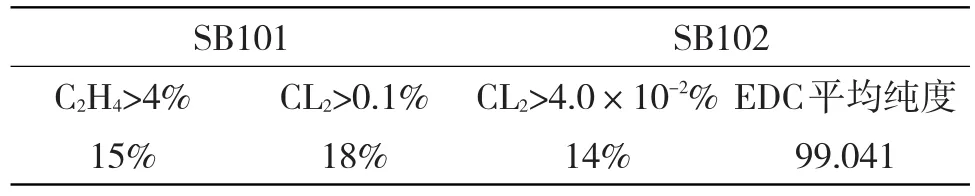

以2008年RB101的反应为例:(SB101:尾气分析取样点,SB102反应器出料取样点),其正常控制范围(SB101 C2H4<4% CL2<0.1%,SB102 CL2<4.0×10-2%EDC>99.3%)。反应数据见表1。

表1

从表1中可看出,2008年,尾排中乙烯含量大于4%的占15%,造成乙烯浪费,而游离氯偏高造成尾气吸收塔(TB253)耗碱量增加。由于SB102中游离氯的大幅波动,超过设计值4×10-2%的占14%,给后续设备带来腐蚀。2008年至今造成轻组份塔(TC102)进料泵PC452附近管线15次泄漏,进料换热器(EC104)堵塞3次,2009年3月,TC102进料管线堵塞严重,部分进行了更换。

3 原因分析及采取措施

3.1 分析

通过摸索及数据分析,得出净尾排量及纯度的变化趋势。

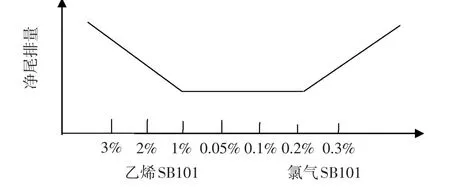

3.1.1 由于氯气纯度的波动及游离氯表的滞后,造成反应的频繁波动。从净尾排量随尾排中乙烯及氯气含量的变化可得出如下规律(见图1)。

图1

3.1.2 lEDC纯度与游离氯含量有密切关系,见图2。

图2

从图2中可看出,当EDC中游离氯含量在1.0×10-2%~4.0×10-2%之间时,纯度在设计值99.3%以上;虽然游离氯高于4×10-2%时,纯度更高,但由于游离氯高于控制范围4×10-2%,给后续措施吸收氯气带来一定困难,易造成设备腐蚀。

3.2 措施

通过以上分析,控制净尾排量可控制EDC中游离氯的值,以得到较高的纯度,减少乙烯及氯气的损失,防止氯气过量对设备造成腐蚀,因而从设备及操作上进行了一些改进,采取措施如下:

3.2.1 设备上将游离氯表从一楼改至三楼,减少了二氯乙烷的循环时间,使游离氯表能及时反映出物料中氯气含量的变化,以便及时调整。

3.2.2 操作上(以净尾排量为主要控制对象,净尾排量=尾排量-补充N2量)。

3.2.2.1 负荷在稳定状态下,净尾排量基本保持不变,当净尾排量有较大波动时,证明氯气纯度有变化,应立即进行干预。

调节方法:①当净尾排量下降时,原则上是乙烯不足,应增加乙烯量,调节后,净尾排量下降趋势会减弱,随后上涨。②当净尾排量上涨时,原则上是乙烯过量,应减小乙烯量,调整后,净尾排量上涨趋势会减弱,继而下降;但若降低乙烯后,净尾排量仍大幅上涨,则证明是氯气大量过量,需大量增加乙烯。

3.2.2.2 负荷变化时,如负荷调整、反应器开车或300S开停车影响净化气时,净尾排量的值不同,此时应根据分析样子及物料颜色判断,尽快找出该负荷状态下净尾排量的基本值,尤其刚开车时更应如此。

3.2.2.3 当反应器中氯气大量过量时,通过游离氯表及净尾排量的变化可及时判断出,此时应大幅度增加乙烯量,以尽快反应掉多余氯气,防止对后续设备造成损坏。当游离氯表开始下降或净尾排量的数值开始下降时,应立即回调(减少乙烯量),但应保证调节后的乙烯量比以前有净增量。

3.2.2.4 对反应器的反应状况不仅要通过数据分析,还要进行现场取样确认。物料颜色与含铁、游离氯及乙烯量均有关系,含铁或乙烯高时,物料颜色显示红褐色,含游离氯高时,显示黄绿色。不仅要靠颜色判断,还应根据气味分析取样判断。

3.2.2.5 反应器的最佳反应温度在55℃左右,升降负荷时,应及时调节冷却水以保证反应温度。进料温度的变化也影响反应效果,乙烯温度无法调节,氯气温度通过氯压机(CB101)二级出口冷却器调节

4 改进前后数据对比

由于一期低温氯化反应器长期处于停车状态,二期长期运行,以二期为例(见表2)。

表2

通过表2数据可以看出,操作方法改进后,乙烯或氯气过量现象得以减少,EDC纯度提高了大约0.3%,反应器满负荷按年运行8000h计算,可产35万tEDC,EDC按500美元计算,每年可节约52.5万美元,并且氯气过量减少了,降低了对后续设备的损坏。