新型苯乙烯阻聚剂性能分析与研究

2015-05-10苑文辉刘国柱

苑文辉,刘国柱

(天津大沽化工股份有限公司,天津 300455)

1 试用目的

目前本公司苯乙烯装置采用DNBP与协同阻聚剂A(羟胺类化合物)配合使用来降低苯乙烯精馏过程中聚合物的产生。某阻聚剂厂家研发的精馏阻聚剂B(哌啶自由基类化合物)在水相和油相中都有溶解性,因精馏阻聚剂B有利于保护催化剂、不产生腐蚀、无毒性,在取得更好的阻聚效果的同时,又保护了环境和员工职业健康,符合高效、环保的生产经营理念,因此进行试用。

2 试用数据处理及分析

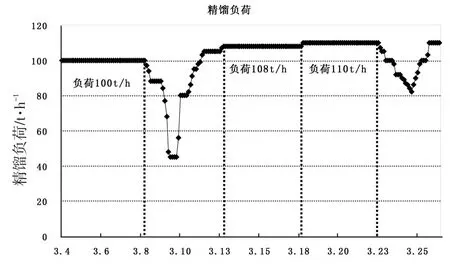

本公司苯乙烯装置自2014年3月4日至2014年3月27日对精馏阻聚剂B进行了试用,在此次精馏阻聚剂B试用过程中,由于受到乙苯单元的影响,精馏单元的负荷波动比较频繁(如图1所示),为了便于分析,特选取精馏负荷较为稳定时的运行数据来进行分析比较。

图1 精馏单元负荷

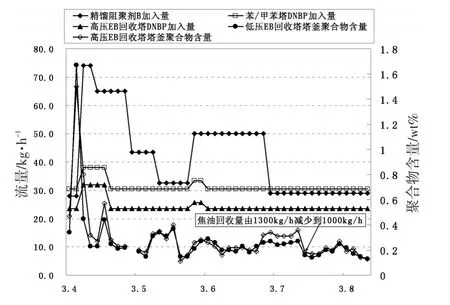

2.1 负荷100t/h(2014年3月4日-2014年3月8日)

在3月4日到3月8日精馏阻聚剂B试用期间,精馏单元负荷基本维持在100t/h。由图2分析可得,在精馏阻聚剂B试用初期,由于精馏系统中换用了新的阻聚剂,工艺运行数据发生了较大波动,低压EB回收塔塔釜和高压EB回收塔塔釜中聚合物的含量与试用之前相比,数值突然增高,这与换用新的阻聚剂可能存在一定的关系。当出现该状况后,对精馏阻聚剂B的加入量和DNBP的加入量进行调整。调整精馏阻聚剂B和DNBP加入量之后,各工艺条件都相对稳定。具体工艺运行参数如表1所示。

图2 精馏单元负荷100t/h时的工艺运行数据

结论:在DNBP加入量相同的情况下,精馏阻聚剂B的加入量高于精馏阻聚剂A,因此精馏阻聚剂B的单耗要高于精馏阻聚剂A;由聚合物含量对比可得精馏阻聚剂B有一定的阻聚效果,但由于焦油回收量有所减少(焦油回收物料中的主要成分为重组分和聚合物,焦油回收量的减少也会导致精馏系统中聚合物的含量减少),仅从聚合物含量对比不能得出精馏阻聚剂B的阻聚效果与精馏阻聚剂A的优劣关系;由苯乙烯精馏单元焦油单产量对比可得,精馏阻聚剂B的单产量要低于精馏阻聚剂A,因此精馏阻聚剂B的阻聚效果要优于精馏阻聚剂A,精馏阻聚剂B更加节省能耗。

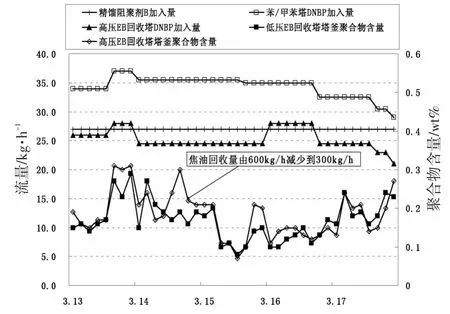

2.2 负荷108t/h(2014年3月13日-2014年3月18日)

在3月13日到3月18日精馏阻聚剂B试用期间,精馏单元负荷基本维持在108t/h。由图3分析可知,精馏阻聚剂B在这段时期内的加入总量较为稳定,基本维持在27kg/h;DNBP的加入量受到低压EB回收塔塔釜和高压EB回收塔塔釜中聚合物含量变化的影响,加入量也在随时变化。具体工艺运行参数如表1所示。

图3 精馏单元负荷108t/h时的工艺运行数据

结论:由于此段时间内,苯乙烯精馏单元负荷和DNBP加入量以及焦油回收量都有所调整,仅从聚合物含量对比不能得出精馏阻聚剂B的阻聚效果与精馏阻聚剂A之间的优劣关系;由苯乙烯精馏单元的焦油单产量对比可得,精馏阻聚剂B的焦油单产量要低于精馏阻聚剂A,因此精馏阻聚剂B的阻聚效果要优于精馏阻聚剂A,精馏阻聚剂B更加节省能耗。

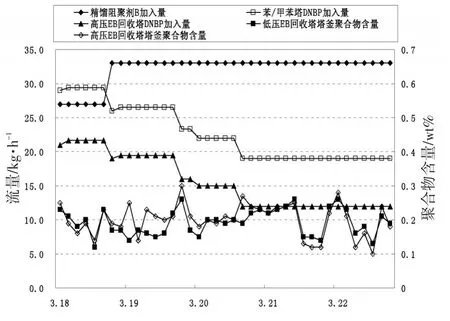

2.3 负荷110t/h(2014年3月18日-2014年3月23日)

在3月18日到3月23日精馏阻聚剂B试用期间,精馏单元负荷基本维持在110t/h。由图3分析可知,精馏阻聚剂B在这段时期内的加入总量有所调整,加入量由27kg/h调整到33kg/h;DNBP的加入量受到低压EB回收塔塔釜和高压EB回收塔塔釜中聚合物含量变化的影响,加入量也在随时变化。具体工艺运行参数如表1所示。

图4 精馏单元负荷110t/h时的工艺运行数据

结论:由DNBP加入量和精馏阻聚剂加入量对比可得,DNBP的加入总量由57kg/h缩减到31kg/h,DNBP节省了大概40%,故精馏阻聚剂B可以减少DNBP的加入量;此段时间内,苯乙烯精馏单元负荷和DNBP加入量都有所调整,由聚合物含量数据分析可知此段时间内,聚合物的含量并没有上升,基本稳定维持在0.3wt%以下,故精馏阻聚剂B的阻聚效果明显,但仅从聚合物含量对比不能得出精馏阻聚剂B的阻聚效果与精馏阻聚剂A之间的优劣关系;由苯乙烯精馏单元的焦油单产量对比可得,精馏阻聚剂B的焦油单产量要低于精馏阻聚剂A,因此精馏阻聚剂B的阻聚效果要优于精馏阻聚剂A,精馏阻聚剂B更加节省能耗。

表1 精馏负荷110t/h时工艺参数对比

3 工艺变化及分析

3.1 对苯/甲苯塔塔的影响

图5 苯/甲苯塔塔压

由图5分析可知,在精馏阻聚剂B试用期间,苯/甲苯塔塔顶压力有所升高,而塔压控制阀OP值则出现了较大波动。使用精馏阻聚剂A期间,苯/甲苯塔塔压都稳定维持在26kPaA,且塔压控制阀OP值都较为稳定,并未出现过大幅度波动的情况。在3月27日精馏阻聚剂B试用结束恢复至精馏阻聚剂A后,苯/甲苯塔塔顶压力又稳定维持在26kPaA,塔压控制阀OP值恢复至原有数值且未出现波动状况。由此分析可知,精馏阻聚剂B的加入导致苯/甲苯塔塔压控制阀OP值出现较大幅度波动,精馏阻聚剂B对苯/甲苯塔塔压的控制影响较大。

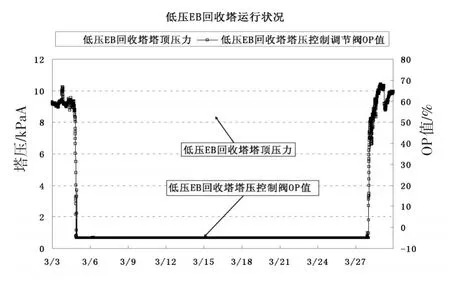

3.2 对低压EB回收塔的影响

由图6分析可知,在精馏阻聚剂B试用期间,低压EB回收塔塔压一直都高于原有塔压控制值,而塔压控制阀OP值自精馏阻聚剂B试用之后,由原有的54%左右的开度缩减到-5%,且长时间维持在关闭状态,造成塔压超出可控范围。而在使用精馏阻聚剂A期间,低压EB回收塔塔压都稳定维持在6.7kPaA,且塔压控制阀OP值都比较稳定,可以有效地控制塔顶压力。在3月27日精馏阻聚剂B试用结束恢复到精馏阻聚剂A后,低压EB回收塔的塔压又稳定维持在6.7kPaA,且塔压控制阀OP值又重新开启并恢复至原有数值,低压EB回收塔塔压恢复至可控状态。由此分析可知,精馏阻聚剂B的加入导致低压EB回收塔塔压控制阀OP值出现较大幅度波动,塔压超出可控状态。长时间的超压状态对工艺安全埋下了隐患,这对于工艺的稳定运行来说是不能允许的。塔压的波动,也导致了低压EB回收塔分离效果的变化,造成低压EB回收塔塔顶和塔釜的组分有所发生改变,导致部分精馏塔的分析样品出现不合格现象。

图6 低压EB回收塔塔压

图7 低压EB回收塔塔釜温度

由图7分析可知,在精馏阻聚剂B试用初期,低压EB回收塔塔釜温度有所上升。自3月7日将焦油回收量减少之后,塔釜温度才有所下降。因受到精馏负荷的影响,塔釜温度在3月8日到3月13日之间有所波动。自3月13日到3月23日,精馏负荷较为稳定期间,低压EB回收塔塔釜温度较为稳定,但相较于适用之前的塔釜温度还是有所增长。由此分析可知,精馏阻聚剂B的加入导致低压EB回收塔塔釜温度上升,而更高的温度会导致苯乙烯发生更多的聚合反应,产生更多的聚合物,造成焦油单产量和装置能耗的增加。

3.3 对精苯乙烯塔的影响

图8 精苯乙烯塔塔釜温度

由图8分析可知,在精馏阻聚剂B试用初期,精苯乙烯塔塔釜温度有所上升。自3月7日将焦油回收量减少之后,塔釜温度才有所下降。因为受到精馏负荷的影响,塔釜温度在3月8日到3月13日之间有所波动。自3月13日到3月23日,精馏负荷较为稳定期间,精苯乙烯塔塔釜温度较为稳定,但相较于试用之前的塔釜温度还是有所增长。由此分析可知,精馏阻聚剂B的加入导致精苯乙烯塔塔釜温度上升,而更高的温度会使苯乙烯发生更多的聚合反应,产生更多的聚合物,造成焦油单产量和装置能耗的增加。

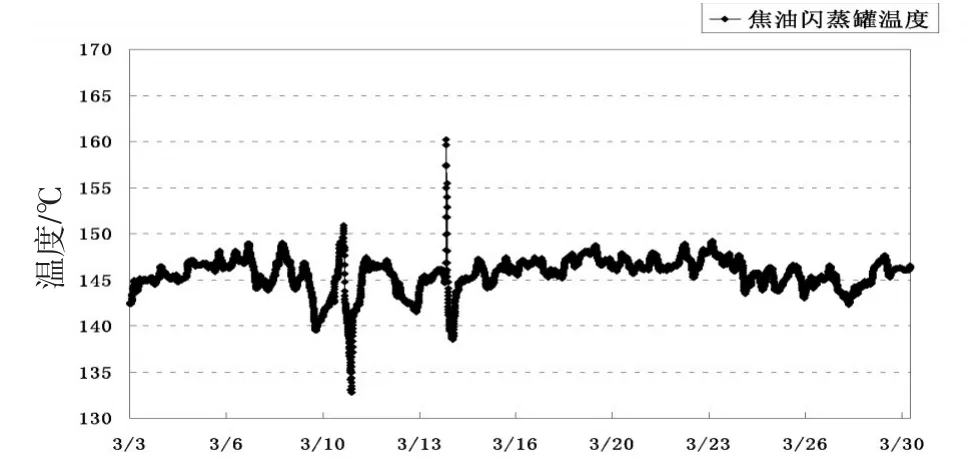

3.4 对焦油闪蒸罐的影响

图9 焦油闪蒸罐温度

由图9分析可知,在精馏阻聚剂B试用初期,焦油闪蒸罐温度有明显的上升趋势。自3月7日将焦油回收量减少之后,温度才有所下降。因为受到精馏负荷的影响,焦油闪蒸罐温度在3月8日到3月13日之间有所波动。自3月13日到3月23日,精馏负荷较为稳定期间,焦油闪蒸罐温度出现一次较大幅度的波动,温度上升至160℃,此种工艺状况会导致苯乙烯发生更多的聚合反应,产生更多的聚合物,增加了焦油单产量和装置能耗。经过这次波动后,焦油闪蒸罐的温度都较为稳定,但相较于使用精馏阻聚剂A时的温度,还是有所增长。由此分析可知,精馏阻聚剂B的加入对焦油闪蒸罐温度影响较大。

3.5 对乙苯单元的影响

图10 转烷基化催化剂运行情况

在2014年3月4日,精馏阻聚剂B试用之后,转烷基化催化剂活性出现波动。分析认为,如果精馏阻聚剂B存在或可在系统中生成导致乙苯单元催化剂活性降低的物质,可能会随循环苯的回收利用进入乙苯单元,从而对乙苯单元催化剂活性造成影响。

基于上述分析,在转烷基化催化剂出现活性降低以后,在3月8日上午将苯/甲苯分离塔塔顶气相切至火炬,侧线采出循环苯切至罐区。由图10分析可知,在3月10日,转烷基化催化剂活性开始逐渐恢复。3月13日,在催化剂活性逐渐恢复正常后,苯/甲苯分离塔侧线采出循环苯切回到乙苯单元。3月19日,催化剂活性再度出现下降现象。在3月21日晚,苯/甲苯分离塔塔侧线循环苯再度切至罐区,在3月25日催化剂活性逐渐开始恢复。3月27日精馏阻聚剂B试用结束后,精馏单元阻聚剂恢复至精馏阻聚剂A,在3月29日上午将苯/甲苯分离塔塔(苯/甲苯分离塔)气相和侧线循环苯切至EB单元,转烷基化催化剂运行情况都相对稳定并未出现再次下降现象。

由上述分析可知,精馏阻聚剂B的加入可能会在系统中生成导致乙苯单元催化剂活性降低的物质,会随循环苯的回收利用进入乙苯单元,从而对乙苯单元催化剂活性造成影响。

4 结论

通过以上的论述探讨,可以得出以下结论。

4.1 精馏阻聚剂B的阻聚效果要优于精馏阻聚剂A,且协同阻聚过程中,精馏阻聚剂B可以减少DNBP的加入量。

4.2 精馏阻聚剂B的焦油单产量小于精馏阻聚剂A的焦油单产量。

4.3 精馏阻聚剂B使用过程中,对于工艺运行参数影响较大,导致精馏单元的精馏效果发生改变,并造成相应精馏塔温度和压力的变化,有些控制点甚至超出了可控范围,不利于工艺的稳定性生产。因此,精馏阻聚剂A更适合于本公司苯乙烯装置。