基于UG Nastran的三角支架工程分析与优化

2015-05-07郭扬

郭扬

(贵州工业职业技术学院,贵阳 550008)

0 引言

UG(Unigraphics NX)是 Siemens PLM Software公司出品的一个产品工程解决方案,它为技术革新的工业设计和创新性的产品风格提供强有力的解决方案[1],是高度集成CAD/CAE/CAM的软件系统,并且CAD/CAE/CAM各部分模块之间的数据能自由转换[2]。主要功能包括产品设计、产品仿真、NC加工[3]和开发解决方案,获得了广泛的应用[4]。广泛应用于汽车、航空航天、机械和医疗仪器等领域。

本文对图1所示的典型三角支架进行有限元分析与结构优化,约束条件为:材料为45钢,垂直侧面为固定面,顶面受到160 MPa均匀分布的压力,试求该构件的最大应变与最大应力,应用优化方法,分析构件在允许最大应变为0.03 mm情况下,各关键结构尺寸的优化组合。

图1 典型三角支架三维图

1 基于UG Nastran的三角支架工程分析

1)打开部件,启动高级仿真。

在NX中,打开bracket.prt部件,在仿真导航器中,右击bracket.prt并选择新建FEM和仿真,NX Nastran为求解器,Analysis Type选择 Structural。

2)理想化几何体。

几何体理想化是在定义网格前,从模型上移出或抑制特征的过程。也可以使用几何体理想化来创建其它特征(如分割)来支持有限元建模目标。一般可以用几何体理想化命令来移除分析中不重要的特征,如孔或者圆角、凸台。将较大的体积分割成多个较小的体积,简化映射的网格等等。三角支架中可以移除不重要的圆角。

在仿真导航器中双击bracket_feml_.pat文件,然后点击理想化几何体命令,理想化模型对话框打开,选择部件,并选上圆角复选框,半径小于5 mm的圆角被选择,三角支架内部三角形3个尖角处圆角将理想化为直角。

3)定义物理属性与指派材料。

首先激活FEM文件,工具栏上,单击物理属性图标,选择金属,名为Steel的材料,单击确定按钮,完成材料特性的加载。

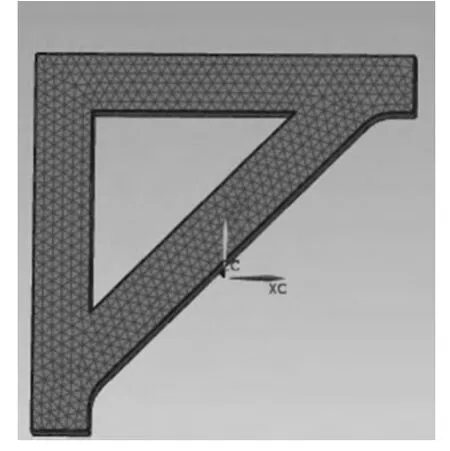

4)划分网格。

先创建一个名称为steel的网格收集器,为该部件划分3D四面体网格,3D Mesh对话框打开,选择实体,从Type列表中选择 CTETRA(10)单元类型,网格单元大小设定为3 mm,单击确定按钮,建立网格,如图2所示。

图2 三角支架网格图

图3 三角支架约束与载荷图

5)指定约束和载荷。

在仿真文件视图窗口中,双击bracket_fem1。在仿真导航器中将Simulation文件激活,取消网格显示,以方便曲面的选择。

在工具栏上点击约束类型命令,部件垂直侧面设为固定约束;载荷类型命令下选择压力,为支架上表面指定160 MPa压力,如图3所示。

6)模型求解。

模型设置检查无误后就对该支架进行结构分析,点击工具栏上的解算图标,开始解算。

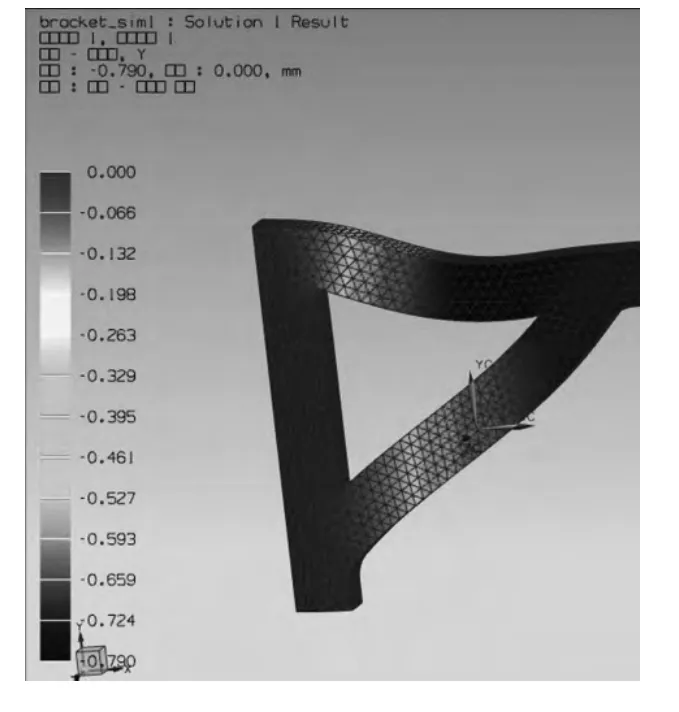

7)分析结果。

在仿真导航器中,双击Results,出现展开列表。观察结果可知:

a.X方向的最大变形为0.063 mm,Y方向的最大变形为0.79 mm,如图4所示,Z方向的最大变形为0.0158 mm。该支架在Y方向上受到160 MPa的压力,故Y方向变形最大。

图4 三角支架仿真变形情况

b.观察该支架在160 MPa压力下所受到的应力,比较X方向、Y方向、Z方向、XY平面、YZ平面、ZX平面所受到的最大应力得知,Y方向受到的应力最大,为952.18 MPa。受力情况如图5所示。

2 基于UG Nastran的三角支架结构优化

1)建立优化。

对bracket_siml.sim建立新的解算方案,即优化。默认的优化类型是Altari HyperOpt,是一种常见的优化分析工具,它完全支持形状优化,包括使用特征参数和表达式作为设计变量。

2)定义目标。

要求重量最小,所以选择重量为优化目标,选中最小化复选框。

3)定义约束。

点击确定后,回到了优化设置对话框,再点击定义约束按钮,进入约束设置对话框,定义约束为-Y方向的位移,最大允许应变值为0.03 mm。

4)定义设计变量。

回到优化设置对话框,点击设计变量,选择草图约束。再从草图约束列表中选择bracket:height_to_support=10,这是从托架基础到横梁的距离。增加此尺寸将缩短横梁以减少重量。在上限中输入40,在下限中输入10,然后确定。再从列表中选择bracket:thickness,这是一个控制所有3个成员厚度的尺寸。输入上限为15,下限为5,点击确定,如此便设置好了设计变量。

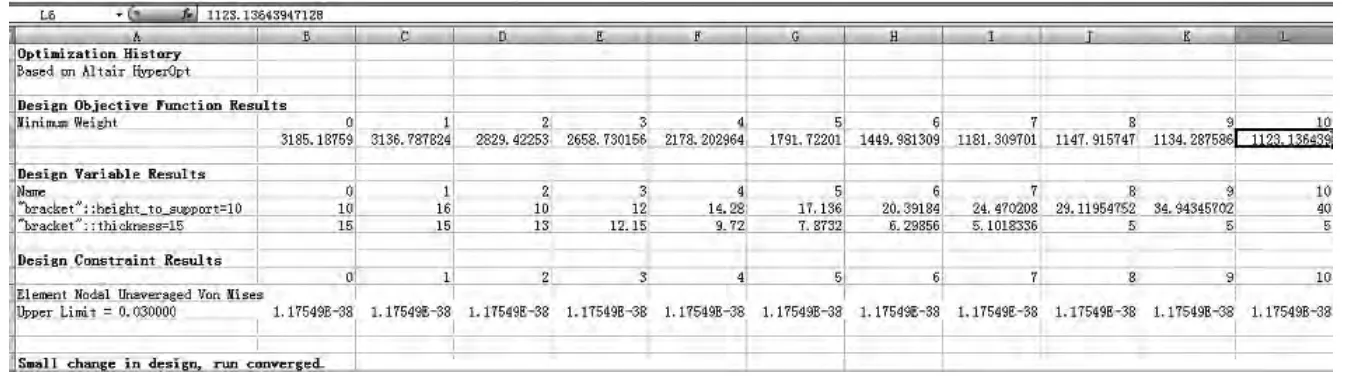

5)解算并观察结果。

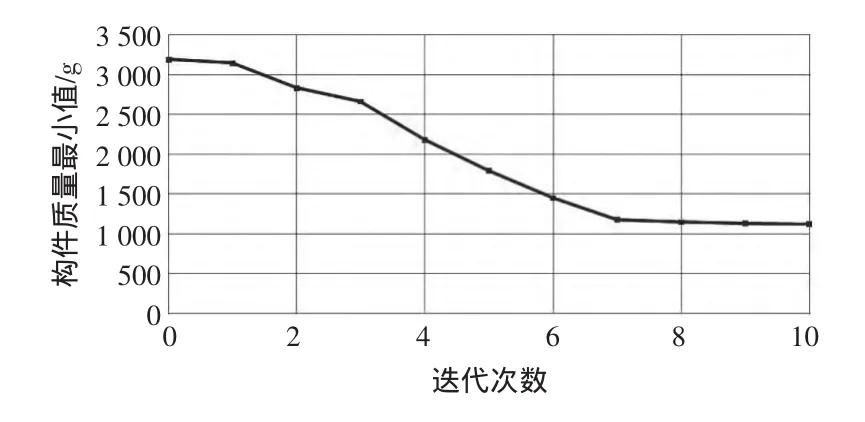

使最大迭代次数为20次,其余参数默认。分析构件在允许最大变形为0.03 mm情况下,各关键结构尺寸的优化组合。在仿真导航器中,单击Setup1并选择解算,结果如图6、图7所示。

图5 三角支架受力情况

图6 优化解算结果数据

图7 优化结果

观察优化结果可知,在满足条件下该三角支架的最小重量为 1123.136 g,相对应的 bracket:height_to_support尺寸是 40 mm,bracket:thickness尺寸是 5 mm。优化后的结构及Y方向的变形如图8所示。

图8 优化后的结构及变形情况

3结语

在实际工程中,UG软件可以实现产品或零部件的仿真与优化分析,参与了产品实现全过程,从产品设计开发到加工真正实现数据的无缝集成,优化了企业的产品设计与制造。

[1] Dean A.NX生命周期仿真软件[J].CAD/CAM与制造业信息化,2010,12(11):33-36.

[2] 侯永涛,丁向阳.UG/Open二次开发与实例精解[M].北京:化学工业出版社,2007:2-16.

[3] British Plastics and Rubber.High Speed Machining Centre makes moulder more competitive[J].British Plastics and Rubber,2004:26-28.

[4] Hedrick R,Urbanic R J.Managing change and reconfigurations of CNCMachineTool[J].Springer Series in advanced Manufacturing,2009:285-300.