微型车刀前刀面微沟槽结构静力学分析

2015-05-07王雯

王雯

(长春理工大学机电工程学院,长春130022)

0 引言

金属切削过程中,车刀的前刀面不断与切屑和工件接触,并发生剧烈摩擦,而发生在车刀上的摩擦与磨损会造成刀具损坏而失效,使切削无法正常进行[1]。

鉴于仿生学的出现,国内外学者把微结构应用到了活塞/缸套[2]、轴承[3]、刀具[4]等机械零件上,得知微结构具有改善摩擦副之间的摩擦性能、减小表面磨损及提升承载力等作用。例如:硬质合金车刀切削淬硬钢时,在车刀的前刀面上加工四个直径为0.15 mm的微孔,并装填固体润滑剂,可以有效地改善干切削时车刀的摩擦特性[5];倾斜微沟槽结构化前刀面的车刀在以大切除率进行钛合金材料的干切削时可以降低切削温度和切削力[6]。但是,这些车刀都是常规的车刀,刀尖半径都很大;切削的材料都是较硬的材料,如淬硬钢、钛合金等;工件的直径在50 mm左右,机床的转速较低,进给量和背吃刀量都很大,尚未应用到微型成型车刀前刀面上。

1 微沟槽微型车刀的静力学分析

1.1 车刀试件有限元模型的建立

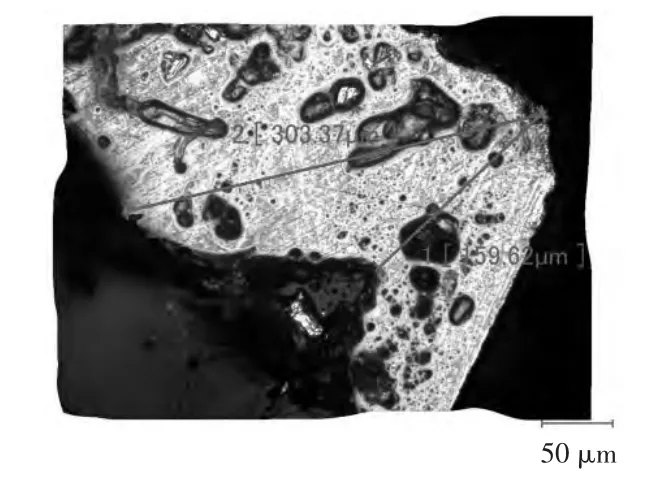

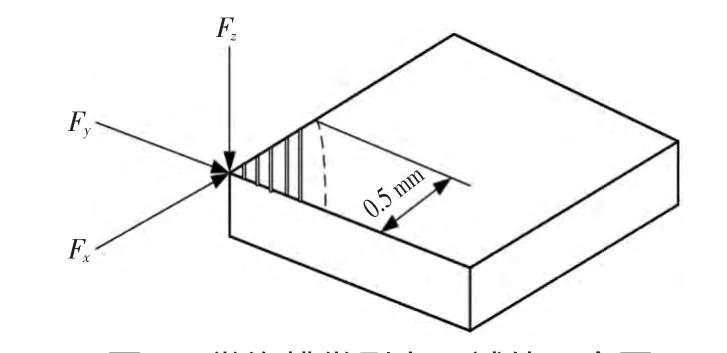

分析微型车刀的受力情况,对于微沟槽的设计来说,车刀可化简成包括刀尖部分1/4车刀的平行四面体(边长为3.22 mm,厚度为2.38 mm)。车刀前刀面的大致磨损范围为0.5 mm×0.5 mm,如图1所示。我们将微结构的位置分布和结构参数进行大致确定,微沟槽微型车刀试件如图2所示。本文微沟槽槽宽为0.05 mm,槽间距为0.1 mm,槽深为0.02 mm;切削力通过切削试验测得:Fx=1.22 N,Fy=2.84 N,Fz=1.36 N。

图1 微型车刀前刀面磨损测量结果

图2 微沟槽微型车刀试件示意图

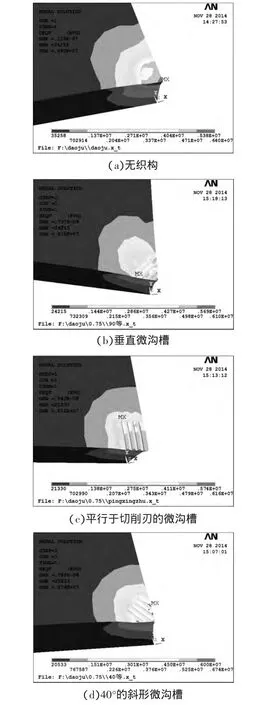

在以边长为0.5 mm的扇形区域里分别做三种微沟槽结构,如:垂直微沟槽,平行于切削刃的微沟槽,40°的斜形微沟槽,以研究对其刀尖应力的影响。

图3 各种微型车刀试件的Mises应力分布图

1.2 微型车刀微沟槽尺寸参数的确定

在ANSYS后处理模块中,我们可以通过General Postproc中的Von Mises Stress对结果进行分析,图3为各种微型车刀试件的Mises应力分布图。

由图3可见,微沟槽方向的不同导致微型车刀应力分布的不同。无织构的普通车刀试件应力的最大值出现在刀尖上,其值为6.40 MPa;带有微沟槽的车刀试件最大应力值分布在沟槽的边线上,略微降低了刀尖的受力;另外,可以得知:在其它参数不变的情况下,只调整微沟槽的设计方向,车刀试件的应力分布形式略有相近,但刀尖最大应力值稍有不同。平行于切削刃的微沟槽车刀试件的刀尖最大时Mises应力最小,其值为5.74 MPa。

2 结论

微沟槽的方向不同会导致微型车刀前刀面刀尖的应力分布不同。三种微结构都使刀尖的最大Mises应力值降低了。其中,平行于切削刃的微沟槽车刀试件的刀尖最大Mises应力最小,其值为5.74MPa。这为以后的金属切削模拟仿真奠定了一定基础。

[1] 吴泽,邓建新,连云崧,等.表面织构刀具的研究现状与进展[J].航空制造技术,2012(10):32-37.

[2] 刘一静,袁明超,王晓雷.表面织构对发动机活塞/缸套摩擦性能的影响[J].中国矿业大学学报,2009(6):866-871.

[3] 何建林.具有微结构功能表面的刀具及车削性能研究[D].广州:华南理工大学,2010.

[4] Brizmer V,Kligerman Y,Etsion I.A laser textured parallel thrust bearing[J].Tribology Transactions,2003,46(3):397-403.

[5] 邓建新.自润滑刀具及其切削加工[M].北京:科学出版社,2010.

[6] Xie J,Luo M J,Wu K K,et al.Experimental study on cutting temperature and cutting force in dry turning of titanium alloy using a non-coated micro-grooved tool[J].International Journal of Machine Tools and Manufacture,2013,73:25-26.