基于GSK983M数控系统的数控铣床维修实训台

2015-05-07姚超友

姚超友

(华南理工大学 广州学院,广州 510800)

0 引言

随着社会的发展,科学的进步,在加工制造业中数控设备占据了很重要的地位,而维持数控设备的正常工作是一项重要的环节,因此目前数控设备的故障检测与排除的技术人员是比较缺乏的,而现有的主要人员多是由数控操作工经过多年的经验积累后转变成为维修人员,而在高校内对数控设备的故障检测与排除专业技术培训课程相对也是缺乏,未能达到企业对专业技术人员的需求。

笔者根据现行的数控设备维修情况,对于数控设备,无论是数控铣床、车床还是加工中心,在机械部分,一旦出现故障现象,必然要考虑到精度问题,因此基本上都是采用更换配件的方法,解决故障。而对于电气控制部分,排除故障并非完全可以通过更换电器件就能解决故障问题。因此笔者针对电气控制部分,采用广州数控的数控系统、步进电机及控制器、伺服电机及其控制器等器件设计简易的数控故障检测与排除实训铣床设备。

1 系统组成

该系统是要在数控铣床正常运行的前提下,在电气控制电路上加设故障控制电路。需保证设备的故障排除后能恢复正常,出现故障时不能违背设计初衷。

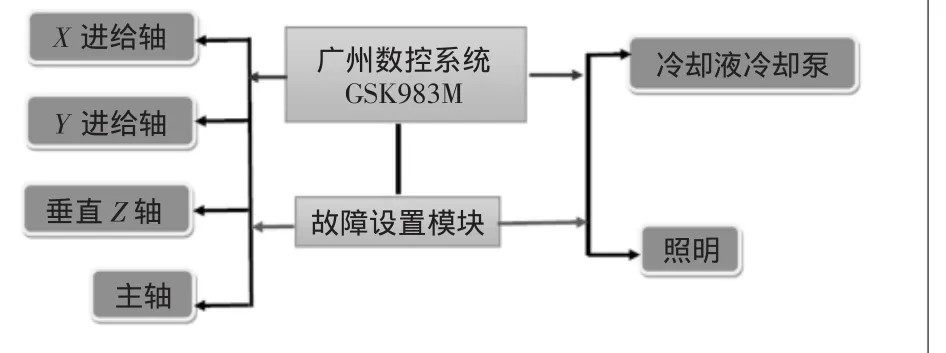

该设备的整体系统组成及其关系如图1所示。

在GSK 983M数控系统的控制下,X、Y进给轴、垂直轴、主轴、冷却泵和照明等各部分均能正常运行,一旦故障设置模块设置了故障点,对应的控制环节将出现故障,使得设备局部或整体不能正常工作。

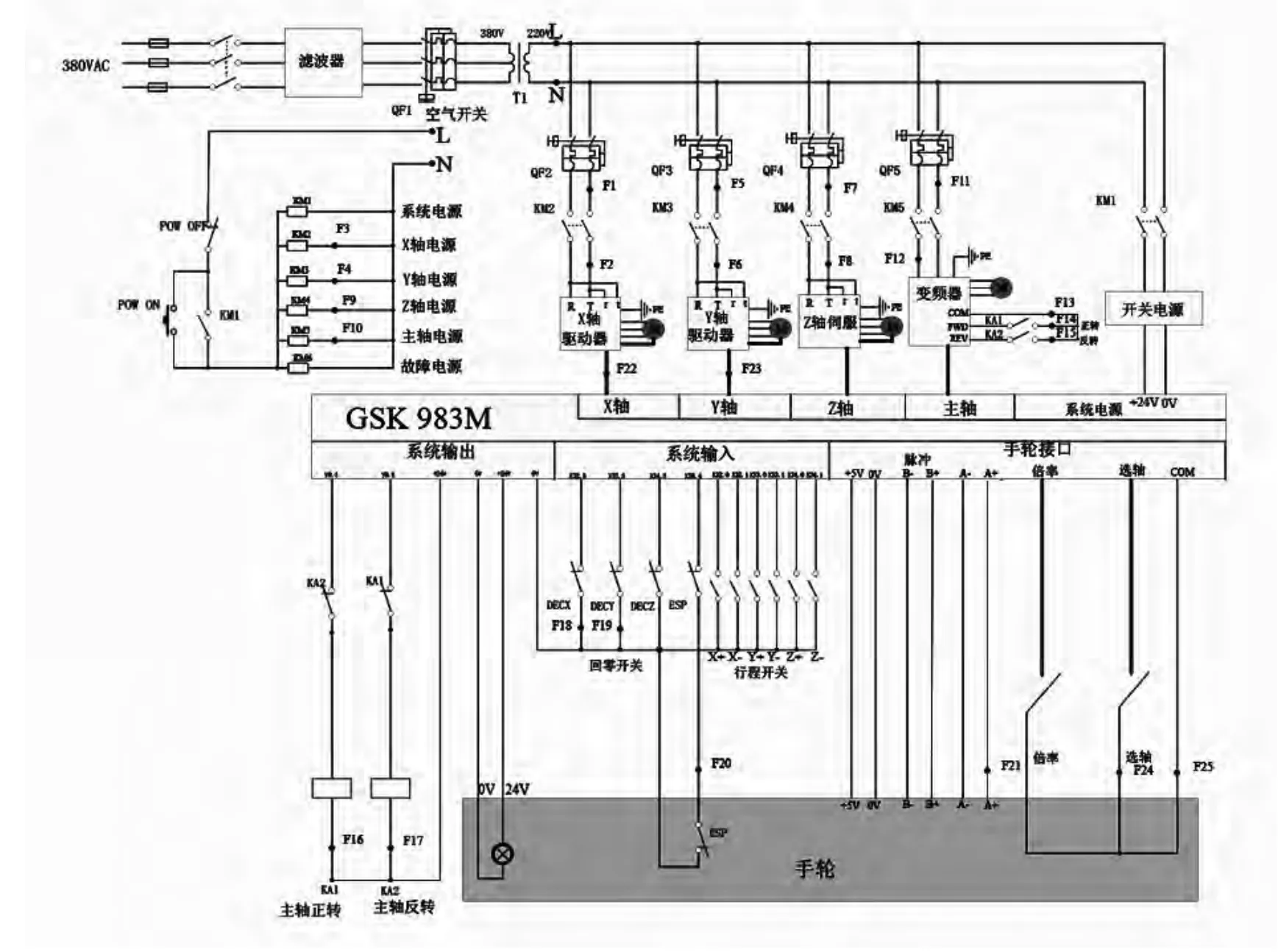

为达到学习的多样性,X、Y轴采用普通步进电机,并用步进驱动器控制;Z轴采用EVTA伺服电机及伺服驱动器;主轴采用高精度高转速电机,并用变频器控制;普通油泵以及60 W照明灯。该设备的整体电路连接如图2所示。

图1 数控故障检测与排除结构

2 故障模块设置

通常情况下,电气回路的故障均以电器件失效、导线连接松动导致开路等,因此该部分的设置使用继电器实现开路、短路等已达到模拟器件失效、导线连接松动等,共设置25个故障点。故障设置点说明如表1所示。

3结 语

对于同一种故障现象,造成的原因不是唯一的,而是多种因素单独造成或同时造成的,如故障点F1,F4和F7都是X轴的驱动器无法工作,但是造成的原因却不同。因此,在排查故障时,需要根据实际的情况来操作,如从电源的输入开始,使用万用表或电子逻辑笔检测,判断是否缺相导致无法工作?然后检查是不是接触器的控制线圈开路,或触点松动造成开路,最后是CNC控制或检测的信号回路是否正常等一系列的检测过程,最终才确定是那种原因造成的故障,并据此以排除故障。

该设备的制作成本相对市面上现有的个别设备较为便宜,功能也较为齐全,具有多样性、实际性。既可以进行正常的数控技术教学使用,也可以进行故障预设与检查排除。对想进一步学习或提高数控机床故障检测与排除的人员有借鉴意义。

图2 CNC数控铣床整体电路

表1 故障设置点说明

[1] 宋松.FANUC 0i系列数控系统维修诊断与实践[M].沈阳:辽宁科学技术出版社,2009.

[2] 徐衡主.数控机床故障维修[M].北京:化学工业出版社,2005.

[3] 黄云林,吴晓东.数控机床故障诊断及维护[M].合肥:合肥工业大学出版社,2007.

[4] 王海勇.数控机床结构与维修[M].北京:化学工业出版社,2009.

[5] 金英姬,何佳兵.数控机床维护与故障诊断[M].北京:化学工业出版社,2010.