成型刀在车削核电站控制棒驱动杆中的运用

2015-05-07胡运峰

胡运峰

(成都海光核电技术服务有限公司,成都 610041)

0 引言

目前,核电站控制棒驱动杆齿形的加工都是采用普通单刃刀结合数控加工技术完成的,其主要特点是齿形尺寸、形状精度和位置精度均由编程模拟控制。但一般情况下,为降低加工成本,制造厂用的数控机床基本上均属开环式或半闭环式数控机床,无法做到对刀具磨损所造成的各种累积误差的实时自动跟踪与补偿,只能根据经验值预先在加工程序中进行补偿。然而驱动杆的齿形精度和齿距精度都要求较高,任意相邻齿距误差为15.88±0.025 mm,任意25个齿距的公差为396.875±0.252 mm,齿数多达262个,驱动杆直径为φ44.45 mm,总长达7 m,表面质量要求Ra1.6~Ra0.8;故驱动杆加工过程中,会产生以下问题:1)由于驱动杆很长,齿数较多,一般加工刀具会产生严重磨损,而由于驱动杆刚度极差(长径比高达160),加工系统具有不稳定性,工件易发生振动,刀具的磨损量也不尽相同,所以尽管在加工程序中进行了刀具磨损补偿,也存在补偿数据不准确和多变等问题,进而影响到齿形和齿距精度的控制,因此刀具的磨损是造成驱动杆的齿形误差、尺寸误差和位置误差控制难度较大的主要问题。2)工件具有较高的表面要求,加工过程中必须使刀具有较大的前角及较小的切深和进给,同时工件应具备较高的转速,但如此会进一步加剧刀具的磨损,工件也会由于自身细长的几何特性在离心力的作用下发生较大的跳动及振动,进而影响刀具切削的稳定性,引发刀具崩刃、耐用度下降,致使工件表面的加工质量不易保证。

1 应对措施

为了解决刀具磨损造成的驱动杆齿形误差、尺寸误差和位置累积误差问题,将成型刀技术运用到驱动杆齿形加工中。通过对驱动杆齿形及尺寸的分析,合理地设计成型刀的几何尺寸,充分利用成型刀宽刃耐磨、低速切削、直接成型和效率较高的优势,避开其切削抗力较大、引发振动之缺陷,使刀具磨损所产生的齿形尺寸误差、形状误差得到极大减小,有效消除齿距累积误差。从而避免加工过程中进行频繁测量、程序补偿及中途换刀现象,极大地提高了工件加工精度、表面质量和生产效率。

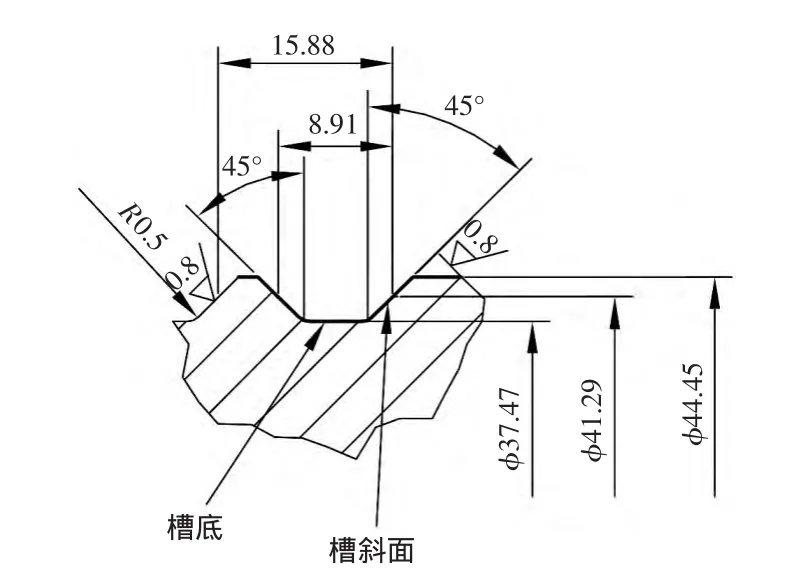

图1 驱动杆齿形结构

图2 成型刀结构图

1.1 成型刀设计

根据驱动杆齿形的几何尺寸要求(见图1),设计出成型刀的几何形状(见图2),该刀具设计有2个侧刃,两侧刃的斜度和相互间距与被加工工件的梯形槽的两斜面一致,为了增加刀具的锋利程度,以获得良好的加工表面,在两侧刃的前刀面上开设了30°的法前角;为了减小刀具对工件的径向切削力,避免工件发生弯曲与振动,使刀具的横刃相对圆弧刀尖内凹1 mm,加工时,刀具横刃不参与驱动杆齿底的切削,避开了成型刀产生径向抗力的最主要部分;根据驱动杆的材料特性和选用的刀具材料,确定适当的切削参数和刀具其余的几何参数(见表1),再经试车和优化匹配后确定下来。刀具的耐用度和刃口表面的粗糙度有着密切关系,所以要尽可能地降低刀具两侧刃口的表面粗糙度,本刀具要求Ra0.4以下。

表1 刀具几何设计参数

1.2 工作原理如下

1)驱动杆环形齿的中心距累积误差控制。

成型刀的切削是2个对称侧刃口同时切入和退出的,两刃口的磨损也是基本对等的,所以刃口的对称中心位置不会随刀具的磨损发生改变,也因此切出的各梯形槽的中心位置更加准确,从而克服了普通单刃刀因磨损产生的各梯形槽中心位置的累积误差。

2)驱动杆齿形的尺寸误差和形状误差控制。

成型刀的尺寸误差和形状误差直接决定了驱动杆齿形的尺寸误差和形状误差,所以成型刀的设计精度和制造精度均要高于驱动杆齿形的设计精度,本技术要求成型刀的设计精度和制造精度是驱动杆齿形所要求公差的1/4,因此成型刀相对单刃刀技术来说,成型刀控制驱动杆齿形的尺寸误差和形状误差更为精确、稳定和简单可靠,避免了数控机床固有的轮廓跟随误差和单刃刀具因磨损造成的尺寸误差及位置累积误差。

3)刀具耐用度的提高。

该成型刀的切削刃口宽度远远大于单刃刀,成型刀所要求的切削速度也远低于单刃刀,而刀具的耐用度是和刃口宽度成正相关性和切削速度成负相关性,所以成型刀的耐用度远高于单刃刀,一把成型刀可把整根驱动杆的环形齿加工一遍,避免了单刃刀在加工中途换刀和重新对刀现象,也因此避免了二次对刀误差。

4)表面质量的控制。

对于硬度适中或偏软的材料切削,采用低速和宽刃切削容易获得较高的表面质量,这是机械加工中的常识,而核电站驱动杆也正是这样硬度适中的材料(1Cr13)。另一方面,低速旋转的驱动杆还有利于提高其旋转精度,避免过长的驱动杆由于高速离心作用所造成的跳动现象和整个加工系统旋转不稳定问题,从而更容易获得较好的加工表面质量。另外低粗糙度的刀具表面也是获得良好表面质量的一项重要保证措施。

1.3 具体实施方式

第一步:按照图样要求,将外圆加工到位。

第二步:使用现有的数控技术,按照设计要求对驱动杆的齿形进行粗加工和半精加工后,要求齿形的宽度尺寸留量,即8.91 mm暂时加工到8.75 mm,但槽底深度应加工到位,即槽深应达图纸要求φ37.47±0.1 mm(见图1),槽底宽度留余量 0.1~0.15 mm。

第三步:使用成型刀进行精加工,工件转速控制在100~120 r/min,成型刀仅作 0.03~0.05 mm/r的径向进给,且控制进刀深度达图纸要求φ37.47 mm即可,宽度尺寸由成型刀的几何尺寸确定。进行该步骤时应注意控制好进刀深度,即成型刀过渡圆角R0.5(见图2)正好触及加工好的槽底(见图1),以获得良好的圆弧接刀痕迹。

2 使用效果

车削核电站控制棒驱动杆齿形专用成型刀具有以下优点:

1)可以消除驱动杆齿形加工过程中的齿距累积误差。

2)成型刀控制驱动杆齿形的尺寸误差和形状误差更为精确、稳定和简单可靠,它避免了数控机床固有的轮廓跟随误差和单刃刀磨损所造成的尺寸误差和形状误差。

3)可获得较好的加工表面质量(如图3)。

图3 驱动杆齿形表面效果图片

4)提高了刀具的耐用度,避免了单刃刀在加工中途换刀和重新对刀现象,消除对刀误差。

5)可以有效降低加工成本,显著提升加工效率。

3 结论

本技术方案的创新之处是改变了一般成型刀的完全成型切削模式,采取了部分成型的切削理念。完全成型是指刀具的形状和工件上被加工对象的形状完全一致,对于驱动杆齿形来说,就是成型刀同时加工梯形槽的2个斜面和底部,而不完全成型是指刀具仅对梯形槽的2个斜面加工,槽底不加工。这样利用了成型刀加工精度好、效率高的诸多优点,避开了成型刀切削抗力大、易造成工件振动的缺点。

本技术方案的另一创新之处是在成型刀的两侧刃增设了30°法前角,改变了成型刀法前角为0°的一般设计方法,并改变了成型刀依靠安装位置的高低来获取前角的传统方法,使得刀具的设计简单易行,获得的加工尺寸和形状更加精准,同时提高了刀具的锋利程度,进一步减小了切削抗力以获得良好的加工表面。而一般成型刀的设计没有法前角(或者说法前角为0°),使得刀具不够锋利,为了弥补此缺陷,又采用降低刀具安装高度的方法来获取一定的前角,但这样又会造成加工形状误差问题,使得刀具的设计较为复杂,加工的形状精度也不易控制。

本技术方案的新颖之处在于将成型刀切削技术应用到核电站控制棒驱动杆齿形的加工中,开辟了在长杆类低强度零件上使用成型刀的先例,并根据工件的实际状况对传统的成型刀设计理念进行了改进和发展。