基于铝基碳化硅材料压力浸渍过程中的铝液流动性研究

2015-05-07杨尔卫高永昌

邓 星,杨尔卫,高永昌

(1.中国航天科工集团7801研究所,湖南长沙 410205)(2.西安交通大学机械制造系统工程国家重点实验室,陕西西安 710049)

铝基碳化硅作为性能优越的金属基复合材料在航空航天领域有广泛应用[1-3]。压力浸渍作为其制造的关键工艺,其基本原理是在外力作用下将熔融铝液压入到多孔质碳化硅骨架内部[4]。浸渍不充分是造成复合材料缺陷的主要原因之一,主要表现在材料的强度和热传导系数不能满足实际的使用需求。就浸渍工艺而言,铝合金熔液的温度越高,流动性越好,越容易填充至多孔质碳化硅骨架内;碳化硅基材预热温度越高,铝合金熔液不会在填充过程中迅速冷却凝固,因此浸渍越充分。但是铝合金熔液和碳化硅骨架的温度又不能过高,因为在压力浸渍过程中,铝合金熔液与碳化硅接触的界面容易形成铝对硅的溶解,在后期的冷却过程中铝合金溶液中溶解的硅更容易沿原始硅颗粒边缘析出,对复合材料的微观组织带来不利的影响,微观性能不容易控制[5]。

为了保证浸渍的充分性,提高铝液的流动性能,并有效避免由于温度过高带来的微观组织不可控,本文采用有限元数值模拟技术,其能比较准确地预测铝合金溶液的流动特性,为压力浸渍工艺的可靠性奠定重要的基础,从而有效避免复合材料由于浸渍工艺带来的缺陷,提高了生产效率。

1 铝液流动性分析

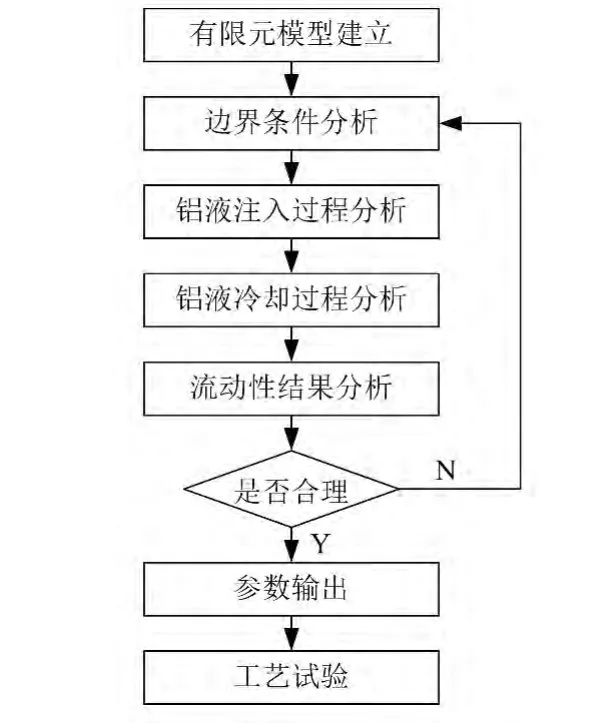

铝液的流动性分析综合了铝液的注入和熔融相变潜热[6]等过程,在ANSYS中分别采用生死单元法和焓值定义法加以等效,其分析过程是:将模具和碳化硅基材分别预热至设定的温度300℃和800℃,然后在2.0s内将熔融铝液注入模腔内,随后在模腔中逐渐冷却,确定熔融铝液处于比较好的流动状态的时间区间。具体流程如图1所示。

图1 有限元分析流程图

熔融的铝液在2.0s内注入模腔,在此过程中模腔内的液面是逐渐升高的。铝液首先接触预热的碳化硅基材发生热传导,随着铝液液面的不断升高,接触模腔侧壁,这一过程主要采用生死单元法来实现。生死单元法通过将单元先杀死,然后逐层激活单元来实现铝液液面的逐渐累加。单元的杀死不是将该模型中的单元删除,而是将该单元所包含的节点隔离,不参与模型当前时刻的计算。铝液的冷却过程主要考虑了相变潜热的释放,通过计算密度与比热的乘积对温度的积分来实现。通过以上设置能模拟熔融的铝液从注入到冷却的一个动态过程。对铝液的流动性进行分析,根据铝合金材料性能试验可知,铝液在520℃以上时,其流动性能满足要求,因此通过对温度场进行分析,能获知铝液流动性较好的区域,为后期工装试验提供理论基础。

2 铝液流动性的数值模拟

2.1 有限元模型

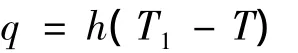

由于铝液流动性计算的有限元模型是对称模型,因此取四分之一模型进行分析,如图2所示。该模型主要包括模腔、碳化硅基材以及熔融铝液。

图2 铝液流动性分析有限元模型

2.2 边界条件分析

系统总体的热分析是瞬态传热过程。在此过程中系统的温度、热流率及系统内能随时间都有明显变化。根据能量守恒定律,考虑到材料的非线性,其热平衡矩阵方程[7]为:

式中:[K(T)]为传导矩阵,包含导热系数、对流系数及热辐射相关参数;[C(T)]为比热矩阵,主要是系统内能的增量;{T}为节点温度向量;{}为温度对时间的导数;{Q(T)}为节点热流率向量,包含热生成。

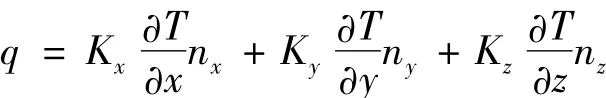

2.2.1 热传导

三维热传导微分方程:

式中:q为热流密度;Kx,Ky,Kz为3个方向的导热系数。

该系统中的热传导主要包括模腔、铝合金熔液以及碳化硅基材3种不同材料之间的传导。

2.2.2 热对流

表面对流换热方程:

式中:h为对流换热系数;T1为外界环境温度;T为环境温度。该系统中的热对流主要包括模腔、铝合金溶液以及碳化硅基材与周围空气的自然对流。

2.2.3 热辐射

热辐射换热方程:

式中:ε为辐射率;σ为波尔兹曼常数;A1为辐射面1的面积;F12为形状系数;Ta为物体温度。热辐射主要针对高温物体,本系统中的热辐射只考虑高温铝液上表面及模腔表面的热辐射。

2.2.4 相变潜热

相变潜热即在相变过程中吸收或释放的热。ANSYS通过定义材料的焓值随温度的变化来等效相变潜热。

对该系统中铝合金熔液密度与比热的乘积对温度积分可近似等效为图3。

图3 铝合金熔液焓值曲线

2.2.5 生死单元等效

该系统中生死单元法主要运用于铝液注入的过程,其等效基本步骤如下。

初始状态下,铝液未注入前整个单元区域处于未激活的状态;当铝液逐渐注入的时候,采用逐层激活的方式从下向上依次激活单元,激活单元的流程如图4(a)~(e)所示。整个铝液注入完成后,铝液区域处于完全激活状态,如图4(f)所示。

2.2.6 初始温度

本系统中环境温度为20℃,模腔的初始温度为300℃,碳化硅基材预热温度为800℃。

图4 铝液动态注入过程

2.3 工艺参数优化及结果分析

通过定义边界条件,在铝液注入完成后,其冷却过程如图5所示。

依据仿真结果(图5)可知,铝液在注入后6.8s以内碳化硅基材上部的铝液温度在520℃以上,其流动性能较好;随着冷却的继续,基材上部铝液的温度逐渐降低,在16.0s时铝液区域基本处于450℃以下,模腔边缘的铝液基本处在结晶温度,流动性能显著减弱。

图5 铝液注入后冷却过程

3 压力浸渍实验

3.1 实验原理

结合仿真结果(图5),设计相应的实验工装进行压力浸渍实验。实验工装如图6所示。

该装置由上模腔、下模腔、活塞及碳化硅基材等组成,实验用基材采用外径为50mm碳化硅。实验的基本原理是将熔融的铝合金溶液通过活塞加压浸渗至预热的碳化硅基材。

图6 压力浸渍工装

3.2 实验过程

铝基碳化硅复合材料制备压力浸渍实验现场如图7所示。

图7 浸渍实验现场

浸渍实验过程主要包括:

1)首先利用外部热源将模腔预热,同时使用红外测温仪测试其内部温度,等到模腔内部温度达到300℃后将外部热源切换至保温模式。

2)利用电烧结炉将碳化硅基材预热至900℃(考虑到基材放置过程的温度损耗),然后迅速将基材放入预热的模腔内。

3)利用红外测温仪检测碳化硅基材温度,待其达到800℃左右时,关闭外部加热电源,然后将熔融的铝合金熔液在2.0s内倒入模腔。

4)铝液注入6.8s左右,作动活塞下行至预定的行程,进行碳化硅的压力浸渍。

5)保持活塞压力3.0s,然后抬升活塞,并利用外部的空气对模腔进行强制冷却。

6)取出浸渍后的铝基碳化硅材料,按照要求进行切片加工和相关性能测试。

3.3 实验结果

将浸渍完成后的材料加工成规定试样打磨后在显微镜下观测其表面形态,如图8所示。

由切片断面图像可知,铝合金熔液在活塞下行压力作用下渗入了碳化硅基材内部,浸渍件热传导系数经检验为165~175W/mK,满足铝基碳化硅的性能指标。

图8 浸渍完成后试样切面图(20×)

4 结束语

结合铝液熔融潜热等因素,本文运用ANSYS软件对熔融铝液流动性进行了模拟和预判,获得了合理的工艺参数指标。通过设计相同尺寸的铝基碳化硅压力浸渍工装,开展了压力浸渍实验,其结果表明,铝液在注入6.8s以内,运用活塞对铝液施加一定的压力,实现了碳化硅基材的压力浸渍工艺,加工后的复合材料切面外观和热学性能指标满足使用要求,说明铝液在6.8s内拥有良好的流动性能。实验结果与计算结果符合,验证了该工艺过程的可靠性。

[1] Maruyama B.Progress& promise aluminum composites[J].Advanced Materials Processes,1999(6):48 -50.

[2] Pandcy A B,Chawla N.The fracture toughness and fatigue behavior of DRA[J].JOM,1999(11):69-72.

[3] Urguhart A W.Novel reinforced ceramics and metals:a review of Lanxide's composite technologies[J].Materials Science and Engineering,1991,131(1):75 -80.

[4] 熊德戆.小批量铝基碳化硅T/R组件封装外壳的研制[J].电子与封装,2004,4(4):29 -32.

[5] 刘猛.SiC/Al电子封装材料制备工艺及性能研究[D].长沙:国防科技大学,2010:36-37.

[6] 唐兴伦.ANSYS工程应用教程——热与电磁学篇[M].北京:中国铁道出版社,2003:77-78.

[7] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006:113-115.