工程机械回转接头试验装置测控系统设计

2015-05-07王立杰宋文博张云龙

王立杰,宋 杰,宋文博,张云龙

(1.南京林业大学机械电子工程学院,江苏南京 210037)(2.西安电子科技大学物理与光电工程学院,陕西西安 710126)

回转接头主要用于实现固定部分与回转部分间的流体输送,广泛应用于各种加工制造行业,如冶金、机床、发电、石油、橡胶、塑料、卷烟等[1]。工程机械回转接头是工程机械中的关键部件,其检测需要专门的试验设备。目前国内检测设备尚不完善,企业常见的做法是采用简单的设备,通过人工观测仪表读数,手工填写检测结果,不能自动检测每一瞬时压力、扭矩、转速、泄漏的情况并输出测试报告,这种做法很难保证产品的质量,对产品的销售会产生不良影响[2]。因此针对回转接头出厂性能要求,进行试验装置测控系统的设计、研究,是业界急需解决的问题。

1 试验装置总体设计

回转接头试验装置主要由液压控制系统、驱动回转系统、测控系统3部分组成,其构成如图1所示。

图1 回转接头试验装置构成

液压控制系统主要负责回转接头高低压通道的压力加载、保压、卸载,驱动回转系统主要负责回转接头的装夹以及相对回转;测控系统主要进行数据的采集与处理,其中可编程逻辑控制器(PLC)主要控制各工位测试时电磁阀通断电的切换、高低压系统电机的启停、伺服电机的正反转等。

2 试验装置数据采集与处理

2.1 数据采集系统方案确定

根据试验装置主要性能测试项目及要求,回转接头需要检测的参数有4个回转接头低压通道压力与高压通道压力、1个回转接头转速与扭矩。在整个测控系统中,单片机的作用是采集从各传感器出来的信号,并对其进行A/D转换或者数据处理,通过接收上位机命令,执行相应的数据采集和控制,并通过RS-232将数据传给上位机进行显示、保存和打印。根据系统要求设计了一款以STC单片机为核心的数据采集系统,实现了相应基本功能,数据采集系统框图如图2所示。

图2 数据采集系统框图

2.2 传感器选型

考虑到试验装置回转接头低压通道的最高工作压力为1 MPa,高压通道的最高工作压力为32MPa,选用广州森纳士仪器有限公司生产的压力传感器,型号为DG1300-BZ-B-2-3(40)/CJ/GK/CZ。回转接头的启动扭矩为150~300N·m,转速为15r/min,选择北京航宇华科测控技术有限公司生产的HK-711系列旋转扭矩传感器,具体型号为HK-711 500N·m。该传感器检测精度高、稳定性好、抗干扰能力强,不需反复调零即可连续测量正反扭矩,能很好地满足测试要求。

2.3 数据采集系统硬件设计

数据采集系统硬件包括许多电路,下面主要针对单片机接口电路、F/V转换电路、RS-232串口电路以及PLC接口电路的设计进行阐述。

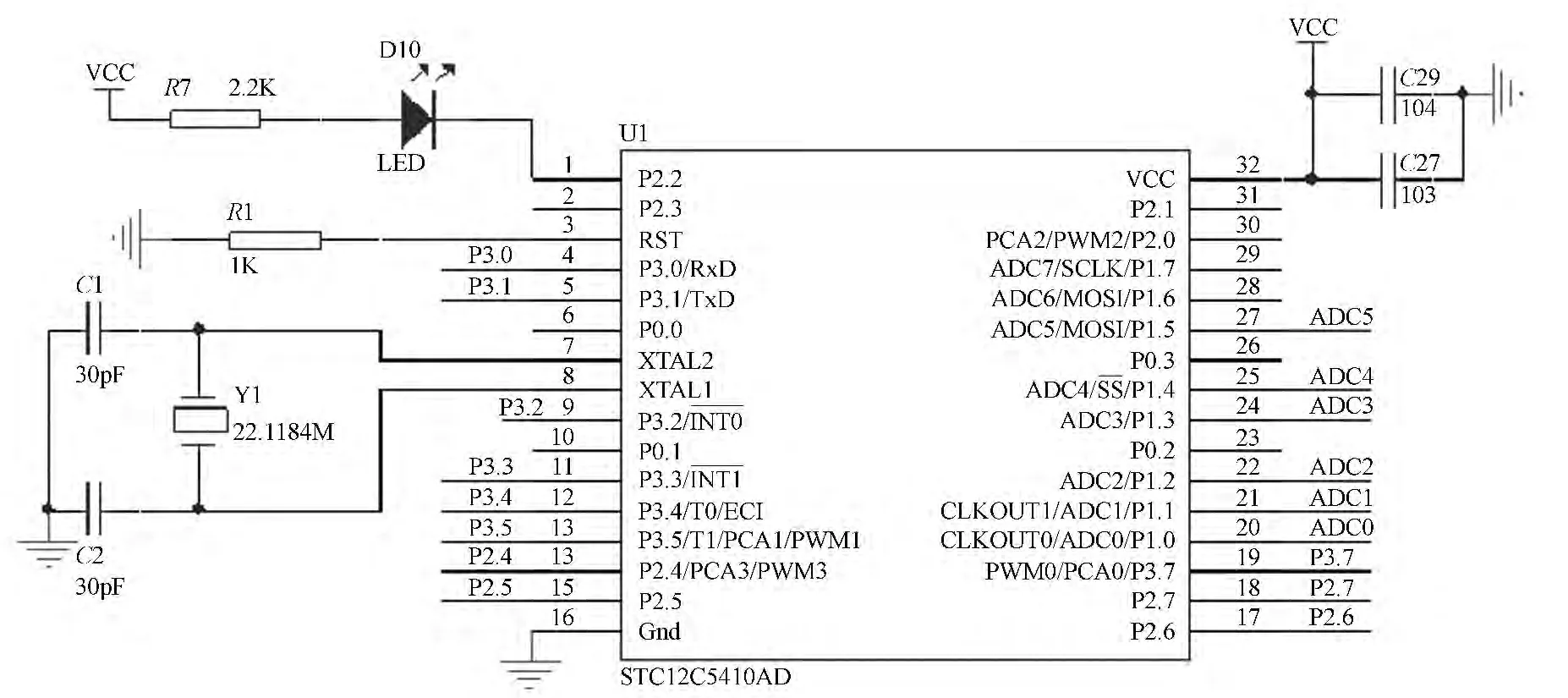

2.3.1 单片机接口电路

根据数据采集系统方案及系统性能的要求,系统所选择的主控芯片是STC公司的单片机,型号为STC12C5410AD。该单片机具有高速、抗静电、低能耗的特性[3-4],其几乎包含了进行数据采集和控制中所需的所有单元模块,可称得上是一个片上系统。

单片机接口电路如图3所示,其中7脚和8脚为外部晶振引脚;1脚为P2.2标准I/O口,外接LED用来显示单片机的工作状态,3脚为复位引脚,15、17、18、19 脚分别为 P2.5、P2.6、P2.7、P3.7作为标准的I/O口,通过光耦外接继电器来控制PLC 的 X 输入点;11、12、13、14 脚分别为 P3.3、P3.4、P3.5、P2.4 作为标准的 I/O 口,通过光耦外接PLC的Y输出点;将 P1口(P1.0~P1.7)设置为开漏模式,其中 20、21、22、24、25、27 脚分别为P1.0、P1.1、P1.2、P1.3、P1.4、P1.5 作为 AD 转换接口。

图3 单片机接口电路

2.3.2 F/V 转换电路

由于扭矩与转速传感器的输出信号为脉冲频率信号,而单片机处理信号为电压信号,所以选择芯片LM2917N来进行频率电压转换。芯片中包含一个高增益的运算放大器/比较器,内含的转速计使用充电泵技术,对低纹波具有频率倍增功能,此外LM2917N还带有完全的输入保护电路。由于扭矩与转速传感器安装于旋转的机械装置上,为了防止信号干扰,选择6N137高速光耦隔离高频信号。6N137具有温度、电流和电压补偿功能,转换速率高达10MBit/s,输入电流极小。

2.3.3 RS-232 串口电路

电路中与上位机LabWindows/CVI的通信通过RS-232串口实现,由于STC12C5410AD单片机的工作电压为5V,所以这里选用MAXIM公司的MAX232芯片,此芯片是低功耗、电源双RS-232发送/接收器,适用于各种EIA-232E的通信接口,它不仅提供了TTL和CMOS逻辑转换匹配电路,而且符合RS-232C的技术指标,并只需要单一的+5V电源。

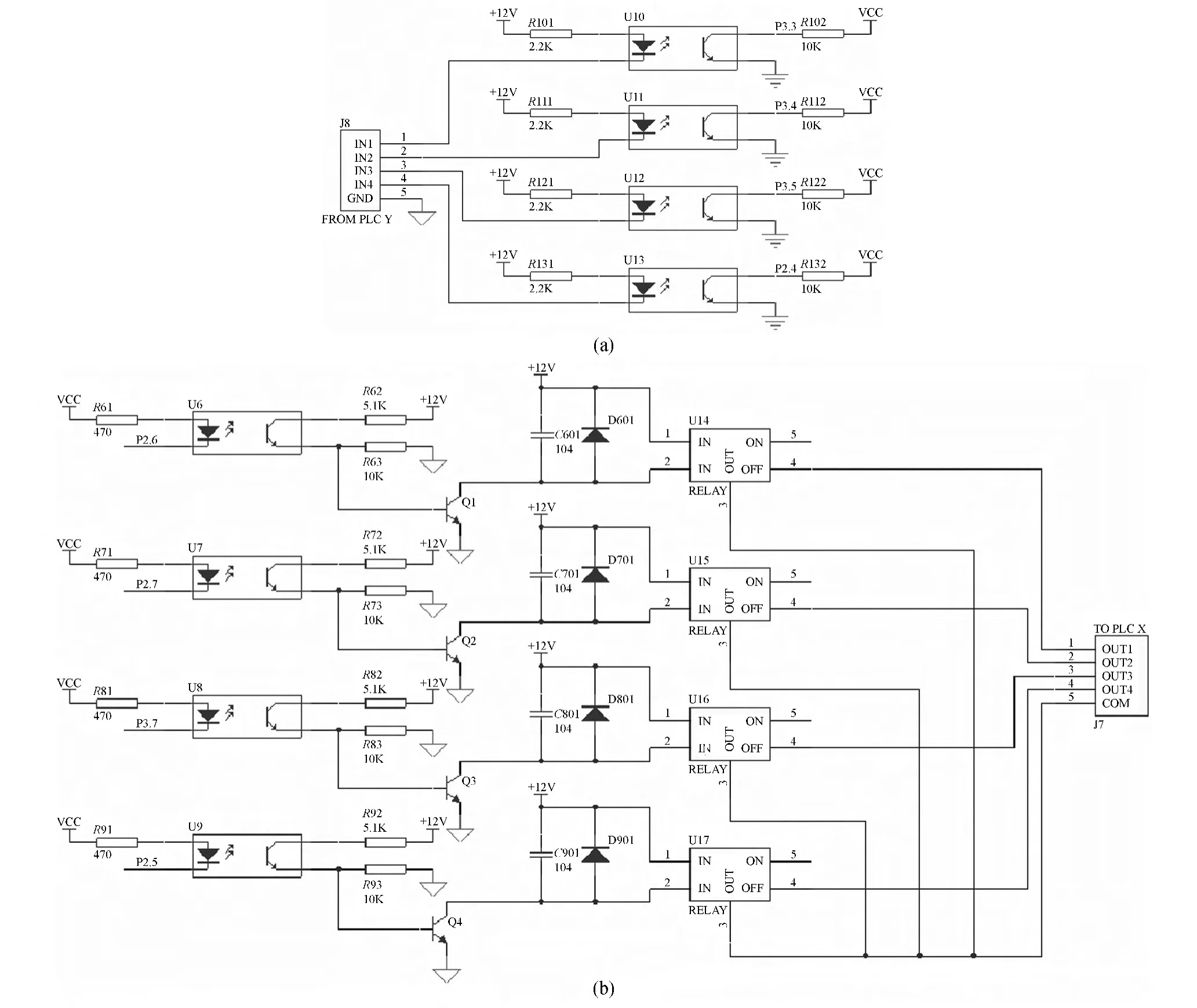

2.3.4 PLC 接口电路

为保证各电磁阀得失电的准确性,防止由于干扰导致电磁阀的误动作,选用PLC作为控制器。单片机与PLC之间的接口电路,主要是开关量的检测与控制,采用光电隔离技术,所选择的光耦型号是P521。PLC的Y输出端作为光耦的输入端,单片机引脚 P2.4、P3.3、P3.4、P3.5 检测信号变化,当信号由高变低时,单片机进行数据采集与处理,当低压达到1MPa、高压达到32MPa时,单片机引脚 P2.5、P2.6、P2.7、P3.7 作为光耦的输入端,光耦输出信号触发继电器,使得PLC的X触点得电。PLC接口电路如图4所示。

图4 PLC接口电路

2.4 数据采集系统软件设计

2.4.1 串口通信协议

系统使用的通信方式是 RS-232串口通信[5],通信协议中的上位机是 LabWindows/CVI,下位机是单片机。具体协议如下:

通信格式:1位起始位、8位数据位、1位停止位以及累加校验。考虑到工业环境的干扰因素,故通信时采用屏蔽双绞线并将波特率设定为较低的4800bps,以防数据误传和丢失。

此通信协议主要用于上位机对下位机压力、扭矩、转速数据的命令发送,下位机将压力、扭矩、转速数据上传给上位机。上位机向下位机发送测试数据命令,下位机接收到命令信号,若校验正确则返回相应的测试数据,若校验错误则向上位机报告出错信息。

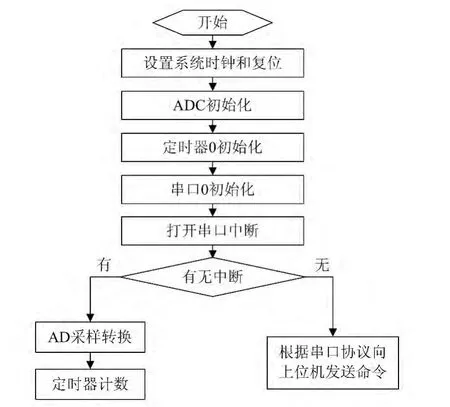

2.4.2 数据采集系统程序

程序对系统采集的压力、扭矩、转速3个量采用循环扫描的方式,对串口采用总体中断方式。单片机系统对各个参数进行循环采集,当上位机发出指令时,产生串口中断,单片机系统通过串口接收指令,并执行相应的操作。执行完毕后返回,继续进行循环扫描测试,以便等待上位机的下一个指令,产生下一个串口中断。压力传感器输出信号是电流模拟信号,扭矩传感器输出的信号是脉冲信号,均需要在转换为电压信号后,再进行A/D转换才能经过串口传送。

主程序流程图如图5所示。

图5 主程序流程图

3 试验装置PLC控制系统

试验装置采用PLC作为电气部分控制器,实现对高低压电机、伺服电机以及电磁阀的控制。

3.1 PLC 选型

根据系统电气控制方案,输入要占用22点,输出要占用28点,再考虑点数余量,PLC总的I/O点数应在55~58点。因此综合考虑试验装置的稳定性、性价比及电磁阀的可靠性[6],选择64点的三菱FX2N系列PLC,并选择基本单元输出类型为继电器输出。

3.2 PLC 控制程序

在进行PLC程序设计之前,先根据系统的功能拟定程序流程图,然后采用梯形图来设计PLC程序,程序以满足系统控制要求为主,逐一编写实现各控制功能的子程序。回转接头试验装置测控系统的PLC控制程序主要分为低压部分、高压部分和伺服电机部分。高低压部分Ⅰ工位流程图如图6所示。

图6 高低压部分Ⅰ工位流程图

4 系统上位机软件开发

4.1 上位机监控界面设计

上位机在整个试验装置中的作用是从单片机接收压力、扭矩、转速参数,并将其处理后实时显示、生成曲线和保存数据。系统采用NI公司的图形化编程软件LabWindows/CVI进行上位机界面设计与软件开发,包括入口界面、压力监控界面、扭矩与转速监控界面,其中压力监控界面如图7所示。

4.2 上位机软件编程

进行压力测试时,首先应启动低压系统电机和高压系统电机,然后开始每一工位的测试。当进入保压状态时进行数据采集,压力的原始数据采集由单片机数据采集系统完成,经由RS-232串口输送至上位机。而在上位机电脑上,利用 LabWindows/CVI设计的图形界面进行数据显示、保存和曲线生成。进行扭矩与转速测试时,整体过程与压力测试相同。

图7 压力监控界面

5 试验装置测试结果

当启动高低压系统电机后,4个工位分别进行测试,所得压力曲线如图8所示。

6 结束语

试验装置测控系统采用了目前运用最为广泛的单片机作为控制器进行数据采集处理,数据采集精度达到了试验要求,同时方便系统功能扩展。而选用PLC作为电气部分的控制器,保证了电磁阀切换的准确性,增强了系统的抗干扰能力、稳定性和可靠性。测控系统较好地完成了工程机械回转接头的检测,操作简单方便,为国内回转接头试验装置的研发提供了参考。

图8 压力测试结果

[1] 刘莹莹,肖刚,翟海燕.中心回转接头耐久性试验装置:中国,CN201757728U[P].2010-06-29.

[2] 宋飚,顾叶钱,王立杰,等.工程机械回转接头性能自动检测装置液压系统设计[J].液压与气动,2011(11):22-24.

[3] 郭明明,尚朝轩,韩壮志,等.基于STC12C5410AD设计10位高精度 ADC[J].现代电子技术,2012(10):192 -194.

[4] 唐朝辉,童一飞,何非,等.一种减速器扭矩测量系统设计[J].机械设计与制造工程,2014,43(6):47 -49.

[5] 毛玉兵.螺杆泵试验台的检测与控制系统研究[D].南京:南京林业大学,2010.

[6] 邵凝宁,蒋国华,杨欢.基于PLC的自动仓储系统设计[J].制造业自动化,2013(2):122-124.